压网剥网针刺机的制作方法

1.本实用新型属于无纺织机械技术领域,具体涉及一种压网剥网针刺机。

背景技术:

2.上面所讲的压网也可以称之为压布,同例,上面所讲的剥网也可以称之为剥布。所谓的压网即压布是指:在针刺机的针板连同排布其上的刺针下行并且在尚未与被针刺的产品接触之前,预先由剥网机构的剥网板下行而将被针刺产品即被针刺的布压住;所谓的剥网是指:在针板上的刺针完成针刺后,先由针板连同刺针向上位移即退离被针刺的产品后,才由剥网机构的剥网板上行而解除压网,实现剥网即剥布。

3.前述的布主要指碳纤维机织布与碳纤维无纺布,两者通过针刺机彼此刺合在一起,并且两者的层数可以有相互一隔一叠置并刺合在一起的多层如数十层乃至百层以上,其中,每叠置一层便进行一个过程的针刺,从而得到所需克重(总克重)例如数百、成千乃至上万克/平方米的碳纤维复合制品(也可称“碳纤维布复合制品”),经所需的后续加工可以用于军工产品如导弹、航天产品、隔热材料、新能源车辆、太阳能等等。

4.如业界所知,由于常规的无纺织产品如无纺布、无纺毯的纵横向的抗拉强度是存在较大差异的,具体而言,横向的抗拉强度远远低于纵向的抗拉强度,因此,碳纤维无纺布的原料碳纤维虽然具有各种性能优良,如比重小,耐热性优异、热膨胀系数小、导热系数大、耐腐蚀性及导电性优异、比强度和比模量远超普通的增强纤维(比钢和铝高至少3倍),但是如果不将其与具有经纬纤维的碳纤维机织布结合,那么综合抗拉强度(纵横向抗拉强度)便难以达到业界期望的极致程度。

5.公知的针刺机上的剥网机构的结构体系的剥网板的位置经调整完毕后,在针刺机针刺工作过程中是处于静态的,也就是说在针刺机工作过程中,剥网板始终处于静止状态,对此还可参见并非限于例举的如下专利文献如cn108179552a(提花起绒针刺机)、cn108085875a(结构改进的提花起绒针刺机)、cn104911823a(一种双向喂料针刺机)、cn101492861b(自动化多功能针刺机)、cn104911822a(针刺机)和cn102031848a(无端点造纸毛毯针刺机),等等。

6.之所以公知的例如并非限于上面提到的针刺机的剥网机构的结构体系的剥网板(业界也称“剥毛板”)一经调整后不必要并且事实上也没有必要在针板上下运动进行针刺的过程中相应上下运动,这是因为就同一批次的无纺织产品而言,其克重是基本不变的,即由前道工序(铺网工序)的铺网机铺出的棉网的厚度是基本相同的,尤其是棉网层之间的纤维是有所相互牵连的。但是对于前述的碳纤维复合制品而言,由于是将碳纤维无纺布与碳纤维机织布以一隔一的状态逐渐叠置并且每叠置一层便进行一个过程的针刺,于是,叠置在最上面的一层碳纤维无纺布或碳纤维机织布在尚未进入针刺之前相互之间是无任何结合或称牵连关系的,因而铺设于最上面的一层前述碳纤维无纺布或碳纤维机织布往往会出现游动即出现位移情形,纵使位移量并不会太大,但对于总克重达到数百、成千乃至上万克/平方米的碳纤维结合制品而言,整体质量是无法满足要求的甚至会导致产品报废。

7.由上述说明可知,若要加工具有层叠关系的克重逐渐增大的碳纤维复合制品,那么必须对剥网机构的结构进行合理改进,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

8.本实用新型的任务在于提供一种有助于在针板尚未与被针刺产品接触之前由剥网机构的结构体系的剥网板将铺叠于上层的布料压住而得以避免上层的布料出现位移并保障产品质量、有利于在针板完成了一个过程的针刺而向上位移后再由剥网板上行而解除对布料的压住而得以起到理想的剥网效果并满足托网帘连同其上的产品行进工艺所要求的距离的压网剥网针刺机。

9.本实用新型的任务是这样来完成的,一种压网剥网针刺机,包括一机架,该机架由彼此对应的机架左墙板、机架右墙板以及连接在机架左墙板与机架右墙板的下部之间的机架下横梁构成,并且由机架左墙板、机架右墙板以及机架下横梁三者使机架构成

⊔

字形的构造;一曲轴箱和一针梁,该曲轴箱的左端支承在所述机架左墙板的顶部,而右端支承在所述机架右墙板的顶部,在该曲轴箱内转动地设置有一主轴,该主轴的左端和右端各通过主轴支承轴承座转动地支承在曲轴箱的曲轴箱主轴支承板上,在主轴的后端固定有一飞轮,在主轴的长度方向的中部并且在对应于针梁的长度方向的区域以等距离间隔状态设置有一组凸轮传动连杆,该组凸轮传动连杆的下端各连接有一导柱,该导柱与设置在曲轴箱的曲轴箱底板上的导柱套滑动配合并且导柱的下端伸展到曲轴箱底板的下方,针梁的长度方向朝向上的一侧与导柱的下端连接,针梁的横截面形状呈顶部的宽度小于底部的宽度的梯形,在该针梁的长度方向朝向下的一侧固定有一针板,在该针板上排布有刺针;一主轴驱动机构,该主轴驱动机构设置在所述曲轴箱的顶部并且在对应于所述主轴的左端的位置与主轴传动连接;一托网机构、一剥网机构和一托网板,托网机构位于剥网机构的下方,并且该托网机构在对应于所述机架左墙板与所述机架右墙板之间的位置与机架左墙板以及机架右墙板的相向一侧上下滑动配合,托网板设置在托网机构上并且对应于剥网机构的下方,特征在于所述剥网机构包括一剥网板、一剥网板左升降装置和一剥网板右升降装置,剥网板的中部对应于所述针板的下方,而剥网板的左端以及右端分别探出针板的左端以及右端,剥网板左升降装置的上部与所述主轴的左端连接,下部在对应于针板的左端的位置与剥网板的左端朝向上的一侧连接,剥网板右升降装置的上部与主轴的右端连接,下部在对应于针板的右端的位置与剥网板的右端朝向上的一侧连接,在所述针梁带动所述针板下行并在针板上的刺针刺入布料之前,所述剥网板左升降装置以及剥网板右升降装置带动所述剥网板提前下行并将布料压住,而在刺针完成了一个过程的针刺后随针板向上位移并且待刺针退离布料后,所述的剥网板上行而解除对布料的压住;所述托网板对应于所述剥网板的下方。

10.在本实用新型的一个具体的实施例中,所述剥网板右升降装置的结构与所述剥网板左升降装置相同,该剥网板左升降装置包括剥网板左升降导杆、剥网板左升降导杆连接凸轮、剥网板左升降调节杆和剥网板左连接座,剥网板左升降导杆的上端与剥网板左升降导杆连接凸轮连接,中部与剥网板左升降导杆滑动导套滑动配合,该剥网板左升降导杆滑动导套与所述曲轴箱底板固定,剥网板左升降导杆的下端伸展到剥网板左升降导杆滑动导

套的下方并且与剥网板左升降调节杆的上端连接,而剥网板左升降调节杆的下端与剥网板左连接座连接,该剥网板左连接座与所述剥网板的左端朝向上的一侧固定;所述剥网板左升降导杆连接凸轮包括一左凸轮瓣片导滑滚轮销和一对左凸轮瓣片,一对左凸轮瓣片彼此面对面配合并且通过左凸轮瓣片固定键在对应于开设在所述主轴的左端的左凸轮瓣片固定键槽的位置与主轴的左端固定,在一对左凸轮瓣片的相向一侧并且围绕一对左凸轮瓣片的圆周方向各开设有一位置彼此对应的左凸轮瓣片偏心导滑槽,左凸轮瓣片导滑滚轮销的中部插置在所述剥网板左升降导杆的上端,而在左凸轮瓣片导滑滚轮销的两端各转动地设置有一左凸轮瓣片导滑滚轮,该左凸轮瓣片导滑滚轮与所述左凸轮瓣片偏心导滑槽构成滚动副。

11.在本实用新型的另一个具体的实施例中,在所述的一对左凸轮瓣片的中央位置各开设有一左凸轮瓣片主轴固定孔,在该左凸轮瓣片主轴固定孔的孔壁上开设有一左凸轮瓣片主轴固定孔键槽,左凸轮瓣片主轴固定孔在对应于所述左凸轮瓣片固定键槽的位置套置在所述主轴的左端,并且由平键在对应于左凸轮瓣片主轴固定孔键槽与左凸轮瓣片固定键槽之间的位置将一对左凸轮瓣片与主轴的左端固定。

12.在本实用新型的又一个具体的实施例中,所述主轴驱动机构包括主轴驱动电机、主轴驱动减速箱、主轴驱动主动轮、主轴驱动传动带和主轴驱动从动轮,主轴驱动电机与主轴驱动减速箱传动配合并且由主轴驱动减速箱连同主轴驱动电机固定在所述曲轴箱的左端上部,主轴驱动主动轮固定在主轴驱动减速箱的主轴驱动减速箱末级动力输出轴上,主轴驱动传动带的上端套置在主轴驱动主动轮上,下端伸展到曲轴箱内并且套置在主轴驱动从动轮上,主轴驱动从动轮固定在所述主轴的左端。

13.在本实用新型的再一个具体的实施例中,所述的托网机构包括托网帘板、托网帘、托网帘板左升降滑动装置和托网帘板右升降滑动装置,托网帘板的前端和后端朝向下的一侧的左边缘部位以及右边缘部位在使用状态下各支承在设置于使用场所的地坪上的托网帘板升降装置的顶部,而托网帘板的中部的左侧与托网帘板左升降滑动装置相配合,托网帘板的中部的右侧与托网帘板右升降滑动装置相配合,托网帘的前端套置在转动地支承于托网帘板的前端的托网帘主动辊上,而托网帘的后端套置在转动地支承于托网帘板的后端的托网帘过渡辊上,托网帘板位于托网帘的托网帘腔内,并且该托网帘的长度方向的左侧以及长度方向的右侧各缩进于所述托网帘板的长度方向的左侧以及托网帘板的长度方向的右侧而构成有一托网帘板支承防干涉让位空间,托网帘板右升降滑动装置的结构是与托网帘板左升降滑动装置的结构相同的,该托网帘板左升降滑动装置包括一托网帘板导滑块、一导滑块上下滑动导轨和一导轨固定板,托网帘板导滑块与所述托网帘板的中部左侧的居中位置固定,并且与导滑块上下滑动导轨的上端滑动配合,而导滑块上下滑动导轨的下端与导轨固定板固定,而该导轨固定板与所述机架左墙板朝向所述机架右墙板的一侧固定;在所述托网帘板的前端左侧或者前端右侧设置有一用于与所述托网帘主动辊的前端或托网帘主动辊的后端传动连接的托网帘主动辊驱动装置;对应于所述剥网板的下方的所述托网板设置在所述托网帘板上。

14.在本实用新型的还有一个具体的实施例中,在所述托网帘板上并且在对应于所述托网板的一侧的位置设置有一托网板第一固定横梁,而在对应于托网板的另一侧的位置设置有一托网板第二固定横梁,所述托网板的一侧通过间隔分布的托网板第一固定螺钉与托

网板第一固定横梁固定,而托网板的另一侧通过间隔分布的托网板第二固定螺钉与托网板第二固定横梁固定。

15.在本实用新型的更而一个具体的实施例中,所述托网板的上平面与所述托网帘板的上平面平齐;在所述托网帘板导滑块的中部并且在对应于所述导滑块上下滑动导轨的位置构成一导滑块槽,该导滑块槽与所述导滑块上下滑动导轨构成滑动副。

16.在本实用新型的进而一个具体的实施例中,所述托网板第一固定横梁与托网板第二固定横梁之间的空间构成刺针让位腔。

17.在本实用新型的又更而一个具体的实施例中,所述托网板第一固定横梁以及托网板第二固定横梁为开口彼此相向对应的槽钢。

18.在本实用新型的又进而一个具体的实施例中,所述的托网帘为尼龙网。

19.本实用新型提供的技术方案的技术效果在于:由于将剥网机构的结构体系的剥网板左、右升降装置的上部以及下部分别与主轴以及剥网板连接,因而能在针梁带动针板下行并在针板上的刺针尚未刺入布料之前,由剥网板左、右升降装置带动剥网板提前下行并将布料压住,而在刺针完成了一个过程的针刺后随针板向上位移并且待刺针退离布料后,剥网板才上行而解除对布料的压住,以便使托网帘连同其上的产品行进工艺所要求的距离,因而既可起到对针刺过程中的被针刺产品的良好定位作用,又能起到理想的剥网作用,避免位于最上层的尚未刺合的碳纤维无纺布或碳纤维机织布出现位移情形,确保产品质量。

附图说明

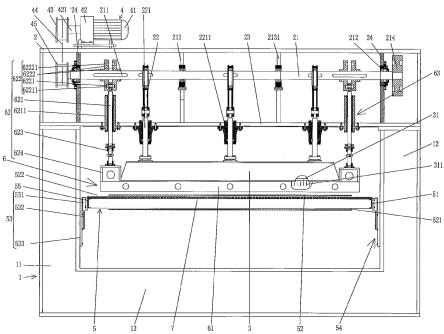

20.图1为本实用新型的实施例示意图。

21.图2为图1所示的剥网板左升降装置的一对左凸轮瓣片的示意图。

22.图3为图1所示的托网机构的托网帘板左升降滑动装置的示意图。

23.图4为图1所示的托网板设置在托网帘板上的示意图。

具体实施方式

24.为了能够更加清楚地理解本实用新型的技术实质和有益效果,申请人在下面以实施例的方式作详细说明,但是对实施例的描述均不是对本实用新型方案的限制,任何依据本实用新型构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本实用新型的技术方案范畴。

25.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念除对图4那样特别说明的外都是以图1所处的位置状态为基准的,因而不能将其理解为对本实用新型提供的技术方案的特别限定。

26.请参见图1,示出了一机架1,该机架1由彼此对应的机架左墙板11、机架右墙板12以及连接在机架左墙板11与机架右墙板12的下部之间的机架下横梁13构成,由图1的示意可知,机架左、右墙板11、12以及机架下横梁13三者使整个机架1构成即形成大体上呈

⊔

字形的构造;示出了一曲轴箱2和一针梁3,该曲轴箱2的左端支承在前述机架左墙板11的顶部,而右端支承在前述机架右墙板12的顶部,在该曲轴箱2内转动地设置有一主轴21,在主轴21的长度方向的中部并且在对应于针梁3的长度方向的区域以等距离间隔状态设置有一组凸

轮传动连杆22,该组凸轮传动连杆22的下端各连接有一导柱221,该导柱221与设置在曲轴箱2的曲轴箱底板23上的导柱套2211滑动配合并且导柱221的下端伸展到曲轴箱底板23的下方,针梁3的长度方向朝向上的一侧与导柱221的下端连接,针梁3的横截面形状呈顶部的宽度小于底部的宽度的梯形,在该针梁3的长度方向朝向下的一侧固定有一针板31,在该针板31上排布有刺针311;示出了一主轴驱动机构4,该主轴驱动机构4设置在前述曲轴箱2的顶部(左端顶部)并且在对应于前述主轴21的左端的位置与主轴21传动连接;示出了一托网机构5、一剥网机构6和一托网板7,托网机构5位于剥网机构6的下方,并且该托网机构5在对应于前述机架左墙板11与前述机架右墙板12之间的位置与机架左墙板11以及机架右墙板12的相向一侧上下滑动配合,托网板7设置在托网机构5上并且对应于剥网机构6的下方。

27.作为本实用新型提供折述的技术要点:前述剥网机构6包括一剥网板61、一剥网板左升降装置62和一剥网板右升降装置63,剥网板61的中部对应于前述针板31的下方,而剥网板61的左端以及右端分别探出针板31的左端以及右端,剥网板左升降装置62的上部与前述主轴21的左端连接,下部在对应于针板31的左端的位置与剥网板61的左端朝向上的一侧连接,剥网板右升降装置63的上部与主轴21的右端连接,下部在对应于针板31的右端的位置与剥网板61的右端朝向上的一侧连接,在前述针梁3带动前述针板31下行并在针板31上的刺针311刺入布料之前,前述剥网板左升降装置62以及剥网板右升降装置63带动前述剥网板61提前下行(比针板31先下行)并将布料压住,而在刺针311完成了一个过程的针刺后随针板31向上位移并且待刺针311退离布料后,前述的剥网板61上行而解除对布料的压住;前述托网板7对应于前述剥网板61的下方。

28.请参见图2并且结合图1,由于前述剥网板右升降装置63的结构是与前述剥网板左升降装置62相同的,因而申请人在下面仅对剥网板右升降装置63进行详细说明,该剥网板左升降装置62包括剥网板左升降导杆621、剥网板左升降导杆连接凸轮622、剥网板左升降调节杆623和剥网板左连接座624,剥网板左升降导杆621的上端与剥网板左升降导杆连接凸轮622连接,中部与剥网板左升降导杆滑动导套6211滑动配合,该剥网板左升降导杆滑动导套6211通过导套固定螺钉与前述曲轴箱底板23固定,剥网板左升降导杆621的下端伸展到剥网板左升降导杆滑动导套6211的下方并且与剥网板左升降调节杆623的上端连接,而剥网板左升降调节杆623的下端与剥网板左连接座624连接,该剥网板左连接座624与前述剥网板61的左端朝向上的一侧固定;前述剥网板左升降导杆连接凸轮622包括一左凸轮瓣片导滑滚轮销6221和一对左凸轮瓣片6222,一对左凸轮瓣片6222彼此面对面配合并且通过左凸轮瓣片固定键在对应于开设在前述主轴21的左端的左凸轮瓣片固定键槽211的位置与主轴21的左端固定,在一对左凸轮瓣片6222的相向一侧并且围绕一对左凸轮瓣片6222的圆周方向各开设有一位置彼此对应的左凸轮瓣片偏心导滑槽62221,左凸轮瓣片导滑滚轮销6221的中部插置在前述剥网板左升降导杆621的上端,而在左凸轮瓣片导滑滚轮销6221的两端各转动地设置有一左凸轮瓣片导滑滚轮62211,该左凸轮瓣片导滑滚轮62211与前述左凸轮瓣片偏心导滑槽62221构成滚动副。由图2的示意可知,前述的左凸轮瓣片偏心导滑槽62221的整体形状大体上呈d字形。

29.由图2所示,在前述的一对左凸轮瓣片6222的中央位置各开设有一左凸轮瓣片主轴固定孔62222,在该左凸轮瓣片主轴固定孔62222的孔壁上开设有一左凸轮瓣片主轴固定孔键槽62223,左凸轮瓣片主轴固定孔62222在对应于前述左凸轮瓣片固定键槽211的位置

套置在前述主轴21的左端,并且由平键在对应于左凸轮瓣片主轴固定孔键槽62223与左凸轮瓣片固定键槽211之间的位置将一对左凸轮瓣片6222与主轴21的左端固定。

30.请重点见图1,前述主轴驱动机构4包括主轴驱动电机41、主轴驱动减速箱42、主轴驱动主动轮43、主轴驱动传动带44和主轴驱动从动轮45,与电气控制器电气连接并且受控于电气控制器的主轴驱动电机41与主轴驱动减速箱42传动配合并且由主轴驱动减速箱42连同主轴驱动电机41固定在前述曲轴箱2的左端上部,主轴驱动主动轮43固定在主轴驱动减速箱42的主轴驱动减速箱末级动力输出轴421上,主轴驱动传动带44的上端套置在主轴驱动主动轮43上,下端伸展到曲轴箱2内并且套置在主轴驱动从动轮45上,主轴驱动从动轮45固定在前述主轴21的左端。

31.前述的主轴驱动主、从动轮43、45为皮带轮,前述的主轴驱动传动带44为皮带。当主轴驱动电机41工作时,由其带动主轴驱动减速箱42,由主轴驱动减速箱末级动力输出轴421带动主轴驱动主动轮43,经主轴驱动传动带44带动主轴驱动从动轮45。由于主轴驱动从动轮45与主轴21的左端固定,因而由该主轴驱动从动轮45带动主轴21转动。由图1所示,主轴21的左端和右端各通过主轴支承轴承座212转动地支承在曲轴箱2的曲轴箱主轴支承板24上,从而由前述主轴21带动前述一组凸轮传动连杆22以及前述剥网机构6的结构体系的剥网板左、右升降装置62、63,从而使前述针梁3以及剥网机构61上下运动。

32.在图1中还示出了用于转动地支承主轴21并且设置在支承轴承板2131上的支承轴承213以及设置在即固定在主轴21的右端的一飞轮214。由此可知,在凸轮传动连杆运动的过程中带动针梁3连同与其固定的针板31上下往复运动以及带动前述剥网板61上下往复运动。申请人需要说明的是:主轴21在前述主轴驱动机构4的带动下由针板31对碳纤维复合制品的针刺原理如同对无纺织产品的针刺原理,对此还可以通过对cn108085875a、cn108179552a在内的并且在上面的背景技术栏中提及的专利文献的阅读而得到充分理解。不同之处在于剥网机构6的剥网板61先对最上面的碳纤维无纺布或碳纤维机织布压住,再由滞后于剥网板61下行的针板31下行,由刺针311对碳纤维复合制品针刺,而完成了一个过程或称一个节奏的针刺后,剥网板61滞后于针板31上行而解除先前对布的夹住(压住)状态。然而,已有技术中的剥网板61在针刺机针刺过程中是静态的,仅起剥网作用,不具有压网(即压布)作用。

33.继续见图1和图3,前述的托网机构5包括托网帘板51、托网帘52、托网帘板左升降滑动装置53和托网帘板右升降滑动装置54,托网帘板51的前端和后端朝向下的一侧的左边缘部位以及右边缘部位在使用状态下各支承在设置于使用场所的地坪上的托网帘板升降装置的顶部,而托网帘板51的中部的左侧与托网帘板左升降滑动装置53相配合,托网帘板51的中部的右侧与托网帘板右升降滑动装置54相配合,托网帘52的前端套置在转动地支承于托网帘板51的前端的托网帘主动辊上,而托网帘52的后端套置在转动地支承于托网帘板51的后端的托网帘过渡辊上,托网帘板51位于托网帘52的托网帘腔521(托网帘腔521为环形腔)内,并且该托网帘52的长度方向的左侧以及长度方向的右侧各缩进于前述托网帘板51的长度方向的左侧以及托网帘板51的长度方向的右侧而构成有一托网帘板支承防干涉让位空间522,由于托网帘板右升降滑动装置54的结构是与托网帘板左升降滑动装置53的结构相同的,因而申请人仅对托网帘板左升降滑动装置53进行详细说明,该托网帘板左升降滑动装置53包括一托网帘板导滑块531、一导滑块上下滑动导轨532和一导轨固定板533,

托网帘板导滑块531通过导滑块固定螺钉5312与前述托网帘板51的中部左侧的居中位置固定,并且与导滑块上下滑动导轨532的上端滑动配合,而导滑块上下滑动导轨532的下端通过导轨固定螺钉5321与导轨固定板533固定,而该导轨固定板533通过导轨固定板螺钉5331与前述机架左墙板11朝向前述机架右墙板12的一侧固定;在前述托网帘板51的前端左侧,也可以是前端右侧设置有一用于与前述托网帘主动辊的前端或托网帘主动辊的后端传动连接的托网帘主动辊驱动装置;对应于前述剥网板61的下方的前述托网板7设置在前述托网帘板51上。

34.通过上面的说明可知,在使用状态下,前述托网帘板51的前端朝向下的一侧的左边缘部位以及右边缘部位支承并固定在图中未示出的但完全可以理解出的一对托网帘板前升降装置的顶部,该对托网帘板前升降装置各为升降蜗轮蜗杆箱的结构形式并且彼此由联动蜗杆传动联结,以实现使托网帘板51的前端的同步升降;同样的道理,在使用状态下,托网帘板51的后端朝向下的一侧的左边缘部位以及右边缘部位支承并固定在图中同样未示出的但对于理解不会存在困惑的一对托网帘板后升降装置的顶部,该对托网帘板后升降装置各为升降蜗轮蜗杆箱的结构形式并且彼此由联动蜗杆传动联结,以实现使托网帘板51的后端的同步升降。继而可知,一对托网帘板前升降装置与一对托网帘板后升降装置的结构相同并且同步工作,以使托网帘板51节律性地整体下降即逐次下降一个高度,该逐次下降的高度即为铺叠的一层(或称每增加的一层)碳纤维无纺布或碳纤维机织布的厚度的程度,待完成了一枚所需厚度的碳纤维复合制品的针刺后,并且待碳纤维复合制品取离后,以便进行下一个过程的动作,即加工下一枚碳纤维复合制品。

35.在前述过程中,由于托网板7设置在托网帘板51上,因而该托网板7也随托网帘板51的下降而下降或上升而上升。此外,之所以要使托网帘52形成有前述的托网帘板支承防干涉让位空间522,实质上便是为了使托网帘板51的前后端与前述的托网帘板前、后升降装置支承并固定,否则会遭到托网帘52的干涉。

36.继而,依据上述可知,由于托网帘52的前后端是分别套置在托网帘主、从动轮上的,并且托网帘主、从动轮分别转动地支承在托网帘板51的前、后端端部,因此该托网帘主动轮可由上面已经提到的并且设置在托网帘板51的前端左侧的托网帘主动辊驱动装置带动,在托网帘主动辊的运动下,由其带动托网帘52按工艺要求节律性地行移。

37.在前述托网帘板51节律性地下行的过程中,托网帘板51的中部左、右侧分别由托网帘板左、右升降滑动装置53、54导向,以左升降滑动装置53为例,由托网帘板导滑块531循着导滑块上下滑动导轨532滑动。

38.请参见图1,在前述托网帘板51上并且在对应于前述托网板7的一侧(如图4所示位置状态的左侧)的位置设置有一托网板第一固定横梁511,而在对应于托网板7的另一侧(如图4所示位置状态的右侧)的位置设置有一托网板第二固定横梁512,前述托网板7的一侧通过间隔分布的托网板第一固定螺钉71与托网板第一固定横梁511固定,而托网板7的另一侧通过间隔分布的托网板第二固定螺钉72与托网板第二固定横梁512固定。

39.前述托网板7的上平面与前述托网帘板51的上平面平齐。

40.由图3所示,在前述托网帘板导滑块531的中部并且在对应于前述导滑块上下滑动导轨532的位置构成一导滑块槽5311,该导滑块槽5311与前述导滑块上下滑动导轨532构成滑动副。

41.前述托网板第一固定横梁511与托网板第二固定横梁512之间的空间构成刺针让位腔513。

42.由图4所示,前述托网板第一固定横梁511以及托网板第二固定横梁512为开口彼此相向对应的槽钢。

43.在本实施例中,前述的托网帘52为尼龙网。

44.当要将本实用新型处于工作状态时,即当要将碳纤维机织布与碳纤维无纺布彼此由针板31上的刺针311刺合时,由在线作业人员将一层碳纤维无纺布放置于托网帘52的前端朝向上的一侧,再将一层碳纤维机织布叠合到碳纤维无纺布的上表面。接着,前述托网机构5的结构体系的托网帘主动辊驱动装置工作,使托网帘52载着铺设有待针刺刺合的碳纤维无纺布以及碳纤维机织布向左朝着针刺区域的方向行移并进入针刺区域,即对应到针板31的下方,同时前述的主轴驱动机构4进入工作状态,按申请人在上面所述,随着针板31的上下往复运动,由刺针311对前述处于彼此叠合状态的碳纤维无纺布以及碳纤维机织布(为了使表述简洁,以下简称“碳纤维叠合布”)实施针刺,每当针板31下行一次,即每当刺针311对碳纤维叠合布入刺一次,便在托网帘主动辊驱动装置的结构体系的正反转可控的步进电机的节律性工作下,使托网帘52载着碳纤维叠合布节律性地逐次向左行移3mm的程度,但并非绝对限于3mm,这仅仅是一个例子而已,直至在整幅碳纤维叠合布完成针刺后,前述正反转可控的步进电机反向工作而使托网帘52载着已被刺合的碳纤维叠合布回复到(即返回到)前方而处于初始位置,在托网帘52载着已被刺合的碳纤维叠合布回复至前方即回复至初始位置的过程中,主轴驱动机构4暂停工作,针板31不发生上下运动,剥网板61同例,也就是说针板31与剥网板61均处于上位。在完成了刺合的碳纤维叠合布返回到前述初始位置后,由在线作业人员再将一层(即一枚或称一片)碳纤维无纺布叠合到前述碳纤维叠合布的碳纤维机织布的上表面,按前述相同过程完成针刺后,再次返回到前述的初始位置,再由在线作业人员将一层(即一枚或称一片)碳纤维机织布叠合到前述碳纤维叠合布的碳纤维无纺布的上表面,按前述过程直至完成针刺后,再返回到前述的初始位置。依此类推而可将依需层数的碳纤维无纺布与碳纤维机织布以一隔一的叠合状态完成针刺,得到碳纤维复合制品,其总克重根据不同的用途可达每平方米几千克甚至达到每平方米上万克。

45.在上述针刺过程中,随着碳纤维叠合布的叠层层数的增加即随碳纤维叠合布的厚度的逐渐增大,于是在前述托网帘板升降装置的结构体系的正反转同样可控的驱动电机的工作下,使托网帘板51同步下降与每次增大的碳纤维叠合布的厚度的程度。也就是说,每增加一层碳纤维无纺布或碳纤维机织布,托网帘板51便相应下降与增加的布的厚度相等的程度(也可称“高度”),以逐渐抵销增加了的碳纤维叠合布的高度。待完成了碳纤维复合制品的刺合后,并且在碳纤维复合制品退离针刺区域后,前述托网帘板升降装置的结构体系的正反转同样可控的驱动电机反向工作而使托网帘板52一次性地上升到初始状态。

46.在前述针刺过程中,由剥网机构6的结构体系的剥网板左、右升降装置62、63的作用而使剥网板61起到压网及剥网的双重作用,由于剥网板右升降装置63的结构以及工作原理与剥网板左升降装置62相同,因而申请人仅对剥网板左升降装置62作如下说明:由于剥网板左升降导杆连接凸轮622的结构特点(上面已描述),又由于该剥网板左升降导杆连接凸轮622由一对左凸轮瓣片6222配合并且固定在主轴21上,还由于剥网板左升降导杆621的上端探入一对左凸轮瓣片6222之间并与左凸轮瓣片导滑滚轮销6221连接,也就是说左凸轮

瓣片导滑滚轮销6221穿过剥网板左升降导杆621并且位于左凸轮瓣片导滑滚轮销6221的两端的左凸轮瓣片导滑滚轮62211与左凸轮瓣片偏心导滑槽62221构成滚动副,因而在主轴21通过一组凸轮传动连杆22经导柱221带动针梁3,进而由针梁3带动针板31运动的过程中,同时由主轴21带动剥网板左升降导杆连接凸轮622,并由其带动剥网板左升降导杆621,经剥网板左升降调节杆623通过剥网板左连接座624带动剥网板61。于是,在针板31尚未与碳纤维叠合布接触之前,率先由剥网板61与碳纤维叠合布接触并将其压住,紧接着才由针板31下行至与碳纤维叠合布接触,以利刺针311经剥网板61上的对应的剥网板针孔刺入碳纤维叠合布内,而在完成针刺的一个动作后,先由针板31上行,接着才由剥网板61上行。如此过程,可由剥网板61将碳纤维叠合布压住,不会出现非正常移动,并且不失良好的剥网作用。

47.综上所述,本实用新型提供的技术方案弥补了已有技术中的缺憾,顺利地完成了发明任务,如实地兑现了申请人在上面的技术效果栏中载述的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1