一种方便拆线的小圆筒面料的制作方法

1.本技术涉及服装面料的领域,尤其是涉及一种方便拆线的小圆筒面料。

背景技术:

2.小圆筒面料是指家居服中的上衣面料、袖口面料、裤腿面料按照要求选用双幅宽度、并根据长度要求裁切所形成的。最终定型形成的家居服面料成衣贴身舒适,行动方便。

3.相关技术中,小圆筒织物经过纬编机编织后形成圆筒状织物,此时的小圆筒织物可将其拆分成为若干小圆筒成品面料;在拆分成为若干小圆筒成品面料的过程中,需要操作者将相邻的小圆筒成品面料之间的连结线拆除。

4.针对上述中的相关技术,在将相邻小圆筒成品面料之间的连结线拆除的过程中,需要操作者用手工拆除,申请人认为上述操作会使操作者手指磨破并造成损伤。

技术实现要素:

5.为解决相关技术中存在的容易对操作者手指造成损伤的问题,本技术提供一种方便拆线的小圆筒面料。

6.本技术提供的一种方便拆线的小圆筒面料采用如下的技术方案:

7.一种方便拆线的小圆筒面料,包括织物本体,所述织物本体包括透气部、织边部,所述透气部和所述织边部通过纬编复合,相邻所述织物本体之间复合有连结线,所述连结线包括芯层和可熔表层,所述可熔表层套接所述芯层。

8.通过采用上述技术方案,将加工后的织物本体进行染色处理,选用酸性助剂,通过对染液加热,从而使连结线的可熔表层熔化,仅留下氨纶丝连结,在缝制小圆筒面料钱,用力拉断残留的氨纶丝,从而对织物本体进行加工,降低了在拉断连结线的过程中,对操作者手部造成伤害的可能性。

9.可选的,所述连结线为包芯纱结构,包芯纱的所述芯层为氨纶长丝,所述可熔表层为锦纶短纤纱层。

10.通过采用上述技术方案,通过采用包芯纱结构,具有弹性好的优点,而在需要将连结线拆除时,通过在染色时加热染液,从而使包芯纱的外层熔化,内层氨纶丝作为相邻织物本体的连结线,具有将相邻的织物本体分离方便的优点。

11.可选的,所述连结线为包覆纱结构,包覆纱的所述芯层为氨纶长丝,所述可熔表层为锦纶长丝层。

12.通过采用上述技术方案,包覆纱与包芯纱相比,所采用的包覆方式不同,采用包覆纱的方式包裹,具有连结时强力高、断头少的优点,而在高温浸染染液时,由于采用的是螺旋的方式进行包覆,包覆纱外层的锦纶丝容易断裂,便于操作者后续加工。

13.可选的,所述锦纶短纤纱层所采用的锦纶短纤纱的细度为75-85dtex,所述氨纶长丝的细度为75-80dtex。

14.通过采用上述技术方案,通过采用不同细度的锦纶纱和氨纶纱,同时调节连结线

中的锦纶纱含量,进一步的促进连结线的可熔表层锦纶纱在高温染液中熔化。

15.可选的,所述织边部包括罗纹针织层,所述罗纹针织层采用的纱线为腈/氨纶混纺纱。

16.通过采用上述技术方案,通过采用罗纹针织组织,使织边部具有较大的延展性和弹性,用于小圆筒面料的边沿处,即最终成品家居服的袖口、裤口、袜口处,减少在将连结线拆除的过程中,织边部脱线的可能性。

17.可选的,所述腈/氨纶混纺纱的纱线细度为14-28tex。

18.通过采用上述技术方案,通过采用腈/氨纶混纺的方式,具有强度高、耐磨、抗皱的优点。

19.可选的,所述透气部包括纬平针织层,所述纬平针织层的线圈横密为(20-24)/5cm,所述纬平针织层的线圈纵密为(30-34)/5cm。

20.通过采用上述技术方案,通过调节纬平针织层的线圈横密和线圈纵密,从而提高纬平针织层的透气性和舒适性。

21.可选的,所述织边部还包括防脱层,所述防脱层复合于所述罗纹针织层的两侧,所述防脱层为马尾衬布。

22.通过采用上述技术方案,马尾衬布经过纬编形成,同时具有挺拔、弹性好的优点,在罗纹针织层的两侧复合马尾衬布,降低了罗纹针织层脱线的可能性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过在相邻织物本体之间复合连结线,在染色的过程中,通过高温染液使连结线的可熔表层熔化,仅留下芯层作为连结线,在缝制成为家居服前,可将残留的氨纶丝拉断,从而对小圆筒带织边面料进行加工,具有便于将相邻的织物本体分隔开的优点;

25.2.通过调节锦纶纱、氨纶纱的细度和含量,进一步的使在染色过程中,锦纶纱完全断裂,便于将相邻的小圆筒面料拉断,提高了织物加工效率。

附图说明

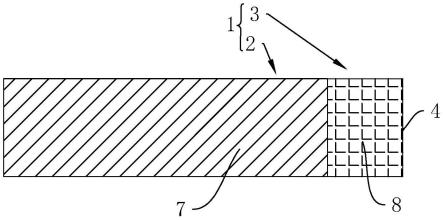

26.图1是本技术实施例1的整体结构示意图;

27.图2是本技术实施例1的包芯纱结构示意图;

28.图3是本技术实施例3的包覆纱结构示意图;

29.图4是本技术实施例5的整体结构示意图;

30.附图标记:1、织物本体;2、透气部;3、织边部;4、连结线;5、芯层;6、可熔表层;7、纬平针织层;8、罗纹针织层;9、防脱层。

具体实施方式

31.以下结合附图1-4对本技术作进一步详细说明。

32.实施例1

33.本技术实施例公开一种方便拆线的小圆筒面料。参照图1,小圆筒面料包括织物本体1,织物本体1包括透气部2、织边部3,透气部2的一侧通过纬编的方式与织边部3复合,纬编所采用的设备为纬编机,相邻织物本体1之间通过纬编的方式复合有连结线4,本技术中,连结线4复合于织边部3远离透气部2的一侧。

34.参照图2,连结线4包括芯层5和可熔表层6,可熔表层6套接于芯层5的外侧,本技术中,可熔表层6可选用在染色时可熔解于高温染液中的纤维线。本技术中,通过使可熔表层6在加热时熔解,使芯层5作为连结线4,便于操作者将连结线4拉断,从而提高了对小圆筒面料的加工效率。

35.参照图2,本技术中的连结线4采用包芯纱结构,包芯纱的芯层5为氨纶长丝,氨纶长丝是由氨纶纤维加捻形成的,氨纶纤维具有弹性好、耐酸碱、耐汗、耐海水、耐磨均匀性好的优点;包芯纱的可熔表层6为锦纶短纤纱层,锦纶纱层所采用的锦纶纱短纤纱是由锦纶纤维经过加捻形成的,锦纶具有耐磨、回弹性好、密度小、织物轻、化学稳定性好、耐碱不耐酸的特点。

36.参照图2,在包芯纱纺制的过程中,在细纱机的粗纱架上排放氨纶长丝,下排放锦纶短纤纱,锦纶短纤纱经横动装置喇叭口喂入,再经牵引装置,氨纶长丝引出后不经过牵伸装置,直接导入前罗拉皮辊后侧的集合器与牵伸后的锦纶须条一起合并,再经过加捻纺成包芯纱。本技术中所采用的包芯纱结构,可采用江苏平美纱叶有限公司的锦纶包氨纶包芯纱。在染色的过程中,通过采用酸性染液,从而使包芯纱的表层熔解,使氨纶长丝芯层5作为连结线4,提高了拆线时的便利性。

37.参照图1,透气部2包括纬平针织层7,纬平针织层7是由纬平针组织形成的,纬平针组织是由连续的同一单元线圈一个方向依次串套而成,纬平针组织的正面有圈柱构成的纵行条纹,反面是圈弧构成的横向条纹,其织成的平针织物薄如蝉翼,透气,与身体贴合,具有良好的弹性。

38.参照图1,织边部3包括罗纹针织层8,罗纹针织层8是由罗纹组织构成的,罗纹组织是由正面线圈纵行和反面线圈纵行以一定形式组合配置而成。罗纹组织的针织物,在横向拉伸时具有较大的弹性和延伸性,用作小圆筒面料的封边,可运用于家居服的领口、袖口、裤口、袜口、下摆处,使家居服的弹性好的同时,与身体贴合,穿着舒适性高。

39.参照图1,本技术中的罗纹针织层8和纬平针织层7均采用在高温染液中不熔解的纤维线。本技术中的罗纹针织层8和纬平针织层7的纤维线可采用腈/氨纶混纺纱,腈纶纤维和氨纶纤维均具有良好的耐酸、耐高温性能,同时,采用腈纶纤维和氨纶纤维具有弹性好,采用腈纶纤维和氨纶纤维制作的家居服舒适性高的优点。

40.实施例2

41.实施例2与实施例1的不同之处在于:参照图1,本实施例包芯纱中的可熔表层6锦纶纱层中的锦纶短纤纱的细度为85dtex,氨纶长丝的细度为75dtex,其中,连结线4中的锦纶短纤纱含量为78%,氨纶长丝含量为22%。通过调节锦纶短纤纱、氨纶长丝的细度和含量,便于使锦纶短纤纱在高温染色时易于熔化,便于操作者进行后续加工。

42.实施例3

43.实施例3与实施例1的不同之处在于:参照图3,本实施例所采用的连结线4为包覆纱结构,包覆纱的芯层5为氨纶长丝,包覆纱的可熔表层6为锦纶长丝层,锦纶长丝层是由锦纶长丝构成,由于锦纶长丝具有耐碱不耐酸的特性,因此,在高温染色的过程中,通过使用酸性染液,从而使包覆纱的可熔表层6锦纶长丝熔解。且由于包覆纱与包芯纱的包覆方式不同,通过采用包覆纱结构,更易使可熔表层6的锦纶长丝断裂,进一步的提高了拆线的便利性。

44.参照图3,在制作包覆纱的过程中,以氨纶长丝为芯层5,使锦纶长丝按螺旋的方式对伸长状态的氨纶长丝予以包覆最终形成包覆纱。本技术中,包覆纱可采用南通亿恒新材料科技有限公司的锦纶氨纶包覆纱。

45.实施例4

46.实施例4与实施例2的不同之处在于:参照图1,本实施例中,纬平针织层7的线圈横密为24/5cm,纬平针织层7的线圈纵密为34/5cm。罗纹针织层8和纬平针织层7所采用的腈/棉混纺纱的纱线细度为28tex。通过调节纬平针织层7的线圈横密、线圈纵密、纱线细度,从而提高面料的透气性和舒适度。

47.实施例5

48.实施例5与实施例4的不同之处在于:参照图4,织边部3还包括防脱层9,防脱层9缝合于罗纹针织层8的两侧,本实施例中,防脱层9为马尾衬布,马尾衬布用马尾作纬纱,以腈/棉混纺纱作为经纱造成基布,再经过定型和树脂整理而成。通过设置马尾衬布,降低了在将连结线4拆除的过程中,罗纹针织层8脱线的可能性。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1