一种PU变色合成皮革及其制备方法与流程

本发明涉及高分子复合材料领域,特别涉及一种pu变色合成皮革及其制备方法。

背景技术:

1、目前市场的汽车内饰合成革产品的外观,主要是通过不同的纹路和颜色来表现。设计的单一性和局限性越来越跟不上行业发展及客户的需求。pu革的底布是抗拉强度好的帆布pu料,除了可以涂覆在底布的上面外,还可以将底布包含在中间,使之外观看不到底布的存在,pu革具有物理性好,耐曲折、柔软度好、抗拉强度大、具有透气性,因此pu革广泛用于鞋类的面料或箱包承受重量的部位。市场上出现的一种变色皮革,由于添加到人工皮革中的变色材料容易出现分散不均匀以及稳定性差等问题,导致变色皮革颜色不均、耐久性差且不耐磨的现象,影响产品的品质,色彩的视觉效果差。

技术实现思路

1、针对现有技术的不足,本发明提供了一种pu变色合成皮革及其制备方法,该变色pu合成皮革颜色均匀且具备高耐磨性,耐老化,能从不同角度产生不同色彩的视觉效果,更具立体感。

2、本发明通过以下技术方案实现:

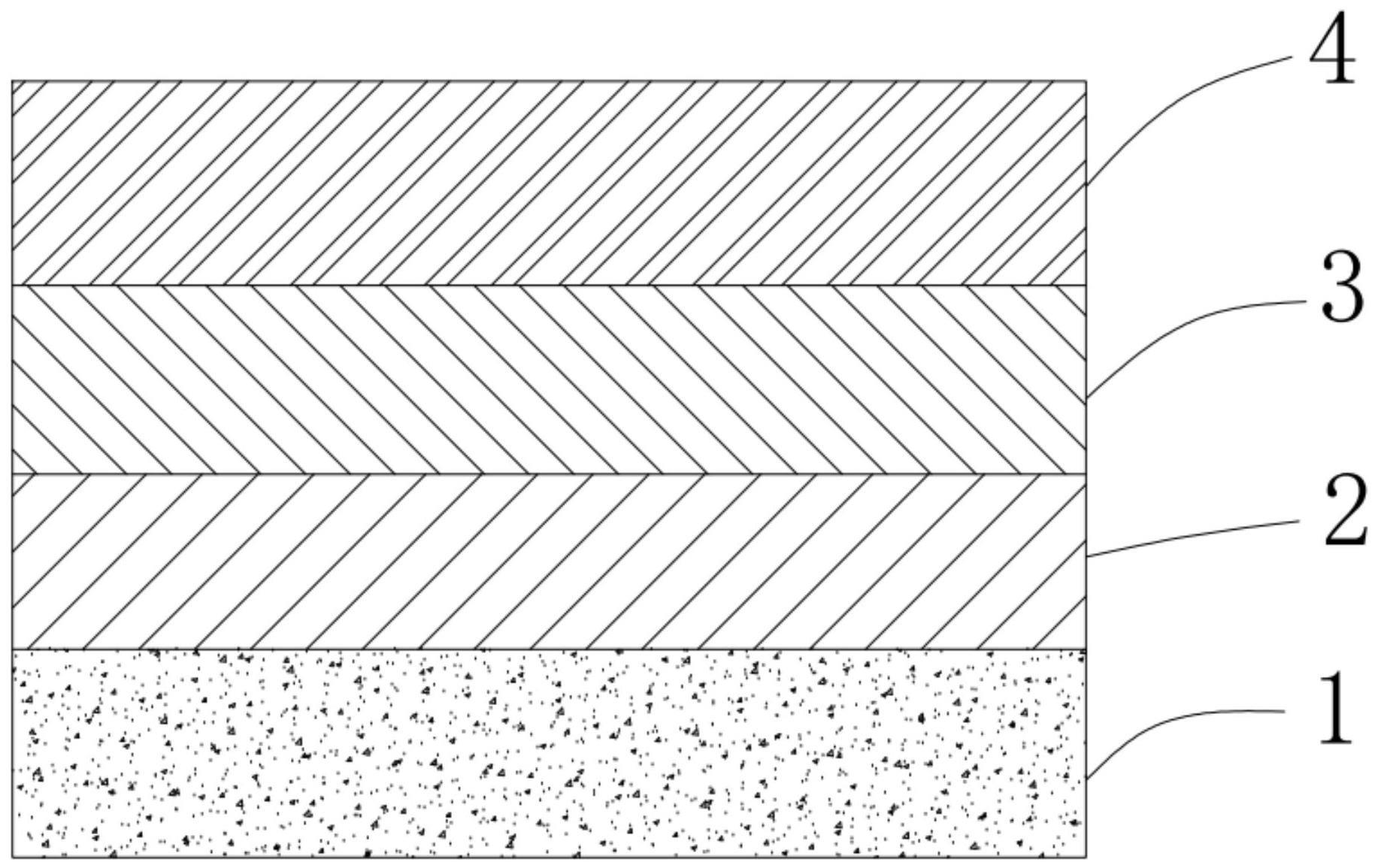

3、一种pu变色合成皮革,包括:基布层、发泡层、表面层和表面处理层,所述发泡层一侧与所述基布层连接、另一侧与表面层的一侧连接,所述表面层的另一侧与所述表面处理层连接,

4、所述表面层包括以下按质量百分数计算的材料组分:聚氨酯50.5%~69.1%,颜料9.9%~16.5%,变色粉和镭射粉混合9.9%~16.5%溶解介质26%~28%。

5、进一步地,所述变色粉占用比例为5%,镭射粉的占用比例为5%。

6、进一步地,所述变色粉为感光变色粉。

7、进一步地,所述变色粉和所述镭射粉均是直方体。

8、进一步地,所述聚氨酯为为溶剂性聚氨酯。

9、进一步地,所述溶解介质为dmf。

10、本发明还提供一种pu变色合成皮革的制备方法,包括:

11、步骤s1:离型纸准备,选用合适的离型纸装配在放卷机上;

12、步骤s2:表面层制作,表面层制作包括配制表面层溶液、表面层溶液涂覆于步骤s1准备的离型纸上,并将表面层烘干成型;配制表面层溶液在调液缸中依次加入聚氨酯,颜料,变色粉和镭射粉溶解介质,并进行搅拌并控制溶液粘度,得到表面层溶液;

13、步骤s3:发泡层制作,发泡层制作包括配制发泡层溶液、发泡层溶液涂覆于步骤s2的表面层上,并将发泡层烘干成型;

14、步骤s4:基布层粘接贴合,将基布层与步骤s3得到的发泡层粘接贴合在一起,形成带纸复合皮革胚料;

15、步骤s5:离型纸剥离,将步骤s4所述带纸复合皮革胚料从离型纸模上剥离下来,得到复合皮革胚料;

16、步骤s6:熟化处理,将步骤s5所述的复合皮革胚料在烘箱中熟化后并冷却,得到熟化的复合皮革胚料;

17、步骤s7:表面层处理层制作,调制表面处理层液,并将表面处理层液涂覆于步骤s6所述的熟化复合皮革胚料上,再进行烘烤得到成品pu变色合成皮革。

18、进一步地,所述所述步骤s2配制表面层溶液具体包括:

19、s21:变色粉和镭射粉的制备,直接取相同数量的变色粉和镭射粉称重后并进行混合,备用;

20、s22:在调液缸中依次加入聚氨酯,颜料,变色粉和镭射粉,溶解介质,进行搅拌并控制溶液粘度,初步得到表面层溶液;

21、s23:将初步得到的表面层溶液通过90目的过滤网过滤并放置常温处保存待使用。

22、进一步地,所述溶液粘度在6500-7500cps,搅拌速度350-450rmp,搅拌时间至少30min。

23、进一步地,所述步骤s2表面层制作进一步还包括s24:将过滤后的表面层溶液以10.5m/min的涂覆速度,使用量为38g/m2~42g/m2涂覆于步骤s1准备的离型纸上;

24、涂完表面层溶液后在温度为130℃,时间为10min下烘干成型得表面层。

25、进一步地,发泡层包括以下按质量百分数计算的材料组分:聚氨酯25.7%~27.7%,硬化剂54.7%~56.7%,触媒0.04%~1.04%,溶剂3.4%~5.4%,阻燃剂10.6%~12.6%,颜料0.6%~2.6%。

26、进一步地,硬化剂为耐黄化硬化剂,触媒为胺系有机酸盐形成的特殊触媒,溶剂为丁酮及其缩聚物,阻燃剂为磷系阻燃剂。

27、进一步地,表面处理层包括以下按质量百分数计算的材料组分:聚氨酯40%~80%,交联剂1%~5%,增粘剂0.5%~3.5%,手感剂5%~15%,水10%~50%。

28、进一步地,交联剂为多功能碳化二亚胺聚合物,增粘剂为碱性增粘剂,如丙烯酸类聚合物;手感剂为硅系及其硅聚合物。

29、进一步地,基布层为圆编布,经编布,机织布,或无纺布,其厚度范围700μm~1100μm,重量范围200g/m2~400g/m2。

30、进一步地,离型纸为带纹路或不带纹路,表面为pp或涂布硅油的革用转移用纸。

31、相比于现有技术,本发明的优点在于:

32、1、本发明采用变色粉和镭射粉结合,使得活性成份具有非常强的激光敏感度和显著的颜色变化效果,变色粉与镭射粉的配比科学合理,并且与其它组份之间相互协调、共同作用,得到的表面层3具有成膜性好、粘结牢固、耐溶剂、耐寒、耐水解、耐老化、高耐磨的特点,而且得到变色pu合成皮革具有手感丰满,很好的变色效果,且有强烈的真皮感,质地细腻,透气性好,从不同角度可见戏剧性视觉效果,在弱光下也能随视角变化而变色,遮盖力强,适用于溶剂和水体系,能和各种传统颜料拼用,耐光、耐候性极佳,能从不同角度产生不同色彩的视觉效果,更具立体感,其高度闪光的特性同时又使装饰物鲜艳夺目。

33、2、本发明变色pu合成皮革的制备方法可操作性强、生产效率高、成本低、环保、可实现工业化大生产。

技术特征:

1.一种pu变色合成皮革,包括:基布层(1)、发泡层(2)、表面层(3)和表面处理层(4),所述发泡层(2)一侧与所述基布层(1)连接、另一侧与表面层(3)的一侧连接,所述表面层(3)的另一侧与所述表面处理层(4)连接,其特征在于,

2.根据权利要求1所述的绒感pu合成皮革,其特征在于,所述变色粉占用比例为5%,所述镭射粉的占用比例为5%。

3.据权利要求1所述的绒感pu合成皮革,其特征在于,所述变色粉为感光变色粉。

4.据权利要求1所述的绒感pu合成皮革,其特征在于,所述变色粉和所述镭射粉均是直方体。

5.据权利要求1所述的绒感pu合成皮革,其特征在于,所述聚氨酯为溶剂性聚氨酯。

6.根据权利要求5所述的绒感pu合成皮革,其特征在于,所述溶解介质为dmf。

7.根据权利要求1-6任一项所述的pu变色合成皮革的制备方法,其特征在于,包括:

8.根据权利要求7所述绒感pu合成皮革的制备方法,其特征在于,所述步骤s2配制表面层溶液具体包括:

9.根据权利要求8所述绒感pu合成皮革的制备方法,其特征在于,所述溶液粘度在6500-7500cps,搅拌速度350-450rmp,搅拌时间为至少30min。

10.根据权利要求8所述金属质感pu合成皮革的制备方法,其特征在于,所述步骤s2表面层(3)制作进一步还包括s24:将过滤后的表面层溶液以10.5m/min的涂覆速度,使用量为38g/m2~42g/m2涂覆于步骤s1准备的离型纸上;

技术总结

本发明公开了一种PU变色合成皮革,包括:基布层、发泡层、表面层和表面处理层,所述发泡层一侧与所述基布层连接、另一侧与表面层的一侧连接,所述表面层的另一侧与所述表面处理层连接,所述表面层包括以下按质量百分数计算的材料组分:聚氨酯50.5%~69.1%,颜料9.9%~16.5%,变色粉和镭射粉9.9%~16.5%溶解介质26%~28%。本发明得到的变色PU合成皮革具备高耐磨性,耐老化,能从不同角度产生不同色彩的视觉效果,更具立体感,调液中追加色粉添加的步骤,优化了原材料共混搅拌加料,使料液能充分搅拌、融合,从而在加工后使合皮达到变色和镭射效果。

技术研发人员:夏毅

受保护的技术使用者:世联汽车内饰(苏州)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!