大型抱桩器门式行走的制造工艺的制作方法

本发明涉及大型海洋设备制造领域,特别涉及一种大型抱桩器门式行走的制造工艺。

背景技术:

1、近年来,社会经济发展快速,全世界的能源需求快速增涨,带动了对可再生能源的利用,开发海洋风能是非常重要的一环。其中最重要最基础的就是风电桩设备,随着发电机功率的增大,风电设备的巨大化也越来越普遍,且有进一步增大的趋势,单桩尺寸已经可以达到长度超过100米,直径超过15米。伴随如此巨大的设备尺寸,也因为有着洋流、海浪、潮汐等不确定因素,风电设备的安装对设备的需求迫在眉睫。但是巨大化设备的同时,使得设备重量和尺寸大大增加,对于行走机构的影响也是巨大的。大尺寸,大板厚带来的制造难度超过了现有的制造加工能力。大板厚带来的巨大焊接热影响增大了焊接变形量,增大了结构直线度、水平对、垂直度的控制难度。结构的制作精度和方法已经变得特别重要,目前国内对于大型抱桩器门式行走还没有成熟的制造工艺。

2、公开号cn109454405a的专利申请公开了一种超长超宽格构柱加工制作工艺,具体步骤如下:制作肩梁、柱脚及h型钢构件;建立钢质拼装胎架,并进行定位放样;将标准段h型钢构件吊运到拼装胎架上并进行固定;组装各缀条部件,缀条连接板;进行肩梁端的组装;进行柱脚端的组装;组装顶部盖板与横向盖板以及封板;组装底部盖板及外部小构件。

3、该现有技术的制作工艺对于巨大化设备的制作,巨大焊接热影响增大焊接变形量,结构直线度、水平对、垂直度的控制难度大,且操作时不便于节约工期成本。

4、为此,需要一种新的技术方案以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种大型抱桩器门式行走的制造工艺,在独立分段和合拢制作过程中,针对不同的制作阶段和不同的结构,采取相应的施工方法,减少了焊接变形,通过较为简单的方法减少对制作条件的苛刻要求,保证制作精度的大型抱桩器门式行走的制造工艺。

2、本发明采用的技术方案是:

3、大型抱桩器门式行走的制造工艺,包括以下步骤:机加工、独立分段的制作、阶段合拢制作、大框架合拢,独立分段的制作包括肩梁的制作、立柱的制作、连系梁的制作、驱动座框架的制作。

4、通过采用上述工艺,在独立分段和合拢制作过程中,针对不同的制作阶段和不同的结构,采取相应的施工方法,减少焊接变形,通过较为简单的方法减少对制作条件的苛刻要求。

5、优选的,机加工包括以下步骤:机加工立柱轨道梁、链轮限位、驱动座法兰,机加工链轮限位。

6、通过采用上述工艺,制作时,部分需要机加工的步骤前移,避免了因为结构尺寸和重量的原因造成的超出机加工设备的限制范围,节约了大量机加工积累到最后的工期成本。

7、优选的,肩梁制作包括以下步骤:

8、步骤1:小组焊接件的制作:单独制作两个长3150mm宽1650的肩梁底部法兰,机加工后等待合拢时与立柱焊接,制作四个长800mm宽800mm的肩梁顶部法兰待箱梁成型后装配、焊接;

9、步骤2:肩梁本体箱梁的制作:制作长15800mm宽2900的底板拼板,定位底板装配隔板,焊接隔板与底板间的焊缝,背烧释放应力,然后按顺序装配侧板、顶板,焊接隔板与侧板后再焊接隔板与顶板之间的焊缝,内部焊缝合格后,装配焊接两端箱体端板和中间箱体人孔,控制箱梁焊接变形;

10、步骤3:组装法兰座:调平矫正箱梁后安装肩梁顶部法兰,焊后机加工法兰平面和连接螺栓孔。

11、优选的,立柱的制作包括以下步骤:

12、步骤1:立柱轨道梁的制作准备:在胎架上90mm厚板拼接,检查锚点插销孔的位置,对齐基准线;

13、步骤2:立柱轨道梁的制作:装配后形成长条状带小箱体的三面体框架,先焊轨道梁侧板与轨道梁底板,再焊轨道梁隔板与轨道梁底板,最后焊轨道梁隔板与轨道梁侧板,多批次焊接减少焊接变形;

14、步骤3:立柱箱梁的制作:定位轨道梁,轨道梁底板拼板焊接,火工矫正,装配轨道梁隔板与轨道梁底板焊接,装配轨道梁侧板与轨道梁隔板、轨道梁底板焊接,装配轨道梁顶板完成焊接。

15、步骤4:行走链轮限位的安装:根据基准线的尺寸,定位链轮限位并焊接。

16、优选的,连系梁的制作包括:制作四面体箱梁:定位连系梁底板,装配连系梁隔板、连系梁侧板和连系梁顶板,然后对称焊接后火工矫正。

17、优选的,驱动座框架的制作包括以下步骤:

18、步骤1:驱动座箱梁框架的制作:定位底板,装配驱动座隔板、驱动座侧板、驱动座盖顶板、驱动座封板,对称焊接后火工矫正;

19、步骤2:驱动座牛腿支座的制作:调平驱动座法兰,装配隔板、侧板,焊接后检查驱动座法兰的水平面,盖顶板、封板焊接。

20、优选的,轨道夹的制作包括以下步骤:侧造,定位底板后装配轨道夹隔板,用另一侧轨道夹侧板作为顶板,翻身全位置焊接,轨道夹盖板焊接。

21、优选的,阶段合拢制作包括以下步骤:

22、步骤1:行走框架单片合拢:片体采用侧造法,将立柱侧躺在胎架上制作;定位立柱,再按角尺尺寸定位驱动座框架和连系梁,焊接驱动座框架与立柱的对接焊缝,焊接立柱与连系梁的对接焊缝,修割余量,调整连系梁与驱动座框架之间的焊缝间隙,完成焊接;

23、步骤2:轨道夹的配对制作:对于精度要求很高的轨道夹,配对固定,根据配对链轮限位间距调整机加工链轮限位的尺寸,装配后焊接。

24、优选的,大框架合拢包括以下步骤:

25、步骤1:整体框架正造,在胎位上画整体基准线,片体布置基准线;定位两片行走框架单片和连系梁;

26、步骤2:定位肩梁底部法兰和肩梁,焊接连系梁与片体间的t型对接环缝,焊接肩梁底部法兰和肩梁的t型对接环缝;

27、步骤3:定位已配对的轨道夹,焊接轨道夹与本体框架结构的t型对接环缝;

28、步骤4:总装,调试后与其余部件组装。

29、通过采用上述工艺,单独分段、片体分段操作,焊接过程得到合理控制,避免焊接热影响焊接变形量,降低对结构直线度、水平对、垂直度的控制难度,有效地提高了设备制造的精度。

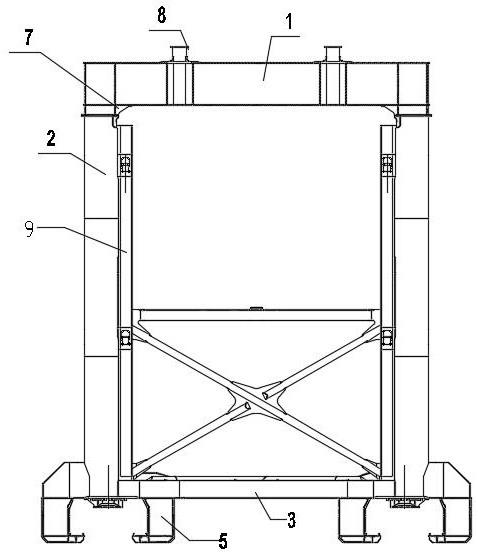

30、优选的,大型抱桩器门式行走包括肩梁、立柱、连系梁、驱动座框架、轨道夹,所述两侧立柱顶部跨设肩梁,底端通过连系梁连接,立柱底部前侧连接驱动座框架后端,驱动座框架前端通过连系梁3连接立柱柱体,且两侧驱动座框架前端通过连系梁连接,两侧驱动座框架下方设有轨道夹,立柱底部设有链轮限位,与轨道夹上的机加工链轮限位相对应,两侧立柱柱体之间设连系梁,与立柱底部连系梁之间设斜撑。

31、本发明与现有技术相比,具有以下有益效果:

32、1、本发明制作时同时采用单独分段和片体分段的方法,对于现有场地的占有更为合理,工艺较为简单,焊接操作更加便捷,生产操作效率高。

33、2、本发明制作时,部分需要机加工的步骤前移,避免了因为结构尺寸和重量的原因造成的超出机加工设备的限制范围,节约了大量机加工积累到最后的工期成本。

34、3、本发明采用单独分段和片体分段的方法,焊接过程得到合理控制,避免焊接热影响焊接变形量,降低对结构直线度、水平对、垂直度的控制难度,有效地提高了设备制造的精度。

- 还没有人留言评论。精彩留言会获得点赞!