一种极坐标织物缝合预制体的缝合工装及缝合成型方法

本发明涉及预成型复合材料加工领域,具体是一种极坐标织物缝合预制体的缝合工装及缝合成型方法。

背景技术:

1、缝合织物是通过缝合线将铺层后的二维织物缝合连接起来的一种三维织物。缝合织物复合成型后具有更好的抗分层、更高的抗冲击损伤容限,是现阶段复合材料纤维预制体最常见的织物结构。通过对缝合轨迹、针距、密度等缝合参数进行设计,可对成型后复合材料的力学、热学、热力学等性能进行优化提升。

2、现有工艺技术中,织物缝合前需要预定型处理,对缝合织物厚度定型处理方法包括涂覆定型剂法、粉末定型法、转移定型法。而定型过程一般会向缝合织物预制体内引入其他物质,影响最终复合成型后复合材料质量和性能。织物的缝合按预定缝合轨迹缝合时多采用针管定位,配合穿刺机穿插针管,继而进行缝合,其操作繁琐,不便于缝合成型。传统方法无法在夹持状态下同时对织物进行连续缝合,也无法准确统一控制缝合织物厚度,在面对极坐标圆形区域缝合轨迹时也难以满足缝合要求。

技术实现思路

1、针对现有技术的不足,本发明拟解决的技术问题是,提供一种极坐标织物缝合预制体的缝合工装及缝合成型方法。

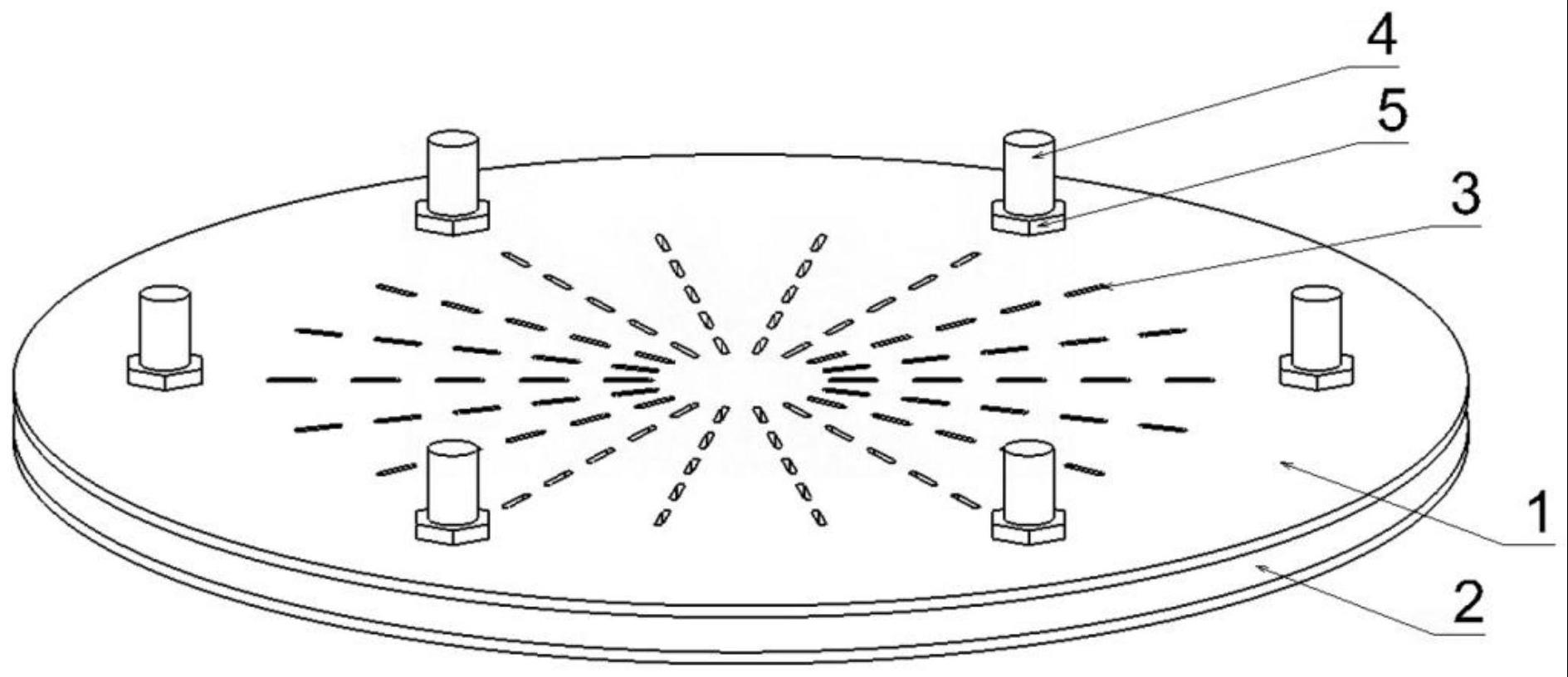

2、本发明解决所述缝合工装技术问题的技术方案是,提供一种极坐标织物缝合预制体的缝合工装,其特征在于,该缝合工装包括上缝合夹持模板、下缝合夹持模板、厚度控制螺栓和厚度控制螺母;

3、根据缝合轨迹,上缝合夹持模板和下缝合夹持模板上均开有若干个完全相同的长圆形通孔;所有长圆形通孔的长边的走向与缝合线的缝合方向均相同;长圆形通孔的长边长度等于缝合针距x;长圆形通孔两侧的半圆直径d大于缝合线的直径,用于缝合线穿过;

4、按照缝合方向进行连接,上缝合夹持模板上的所有长圆形通孔相互连接形成的形状与下缝合夹持模板上的所有长圆形通孔相互连接形成的形状相同;

5、缝合轨迹由若干条缝合路径构成;在每条缝合路径中,相邻两个长圆形通孔的间距等于缝合针距x减去半圆直径d;同一缝合路径中,上缝合夹持模板上的长圆形通孔与下缝合夹持模板上的长圆形通孔空间交错,且错位的长度等于缝合针距x、空间重合的部分形成直径为d的圆形并作为缝合孔用于穿针缝合;

6、厚度控制螺栓和厚度控制螺母布置于上缝合夹持模板和下缝合夹持模板的周向上,通过厚度控制螺栓和厚度控制螺母将上缝合夹持模板和下缝合夹持模板连接成整体,用于压紧铺层织物直至目标厚度。

7、本发明解决所述方法技术问题的技术方案是,提供一种极坐标织物缝合预制体的缝合成型方法,其特征在于,该方法包括以下步骤:

8、步骤1、根据所制备的极坐标织物缝合预制体的目标厚度和极坐标织物的厚度,确定极坐标织物的铺层数;

9、根据工艺要求,规划缝合轨迹,并确定缝合针距x以及缝合线类型和缝合线直径;所述缝合轨迹由若干条缝合路径构成;

10、步骤2、分别根据不同的工况设计缝合工装;

11、步骤3、在下缝合夹持模板上以极坐标织物作为原料进行铺层,达到步骤设定的铺层数后,得到铺层织物;再将上缝合夹持模板置于铺层织物上,进而将铺层织物夹持于上缝合夹持模板和下缝合夹持模板之间;再通过厚度控制螺栓和厚度控制螺母将上缝合夹持模板和下缝合夹持模板连接成整体,通过控制厚度控制螺栓和厚度控制螺母对铺层织物进行压实,直至达到步骤设定的极坐标织物缝合预制体的目标厚度,形成待缝合织物;

12、步骤4、按照缝合轨迹,使用缝合线对第一条缝合路径进行穿针缝合;完成该条缝合路径的穿针缝合后,将该条缝合线固定并更换另一条缝合线进行下一条缝合路径的缝合;重复上述穿针缝合过程,沿缝合轨迹对所有缝合路径进行穿针缝合,直至完成缝合轨迹的穿针缝合;

13、步骤5、拆除厚度控制螺栓、厚度控制螺母、上缝合夹持模板和下缝合夹持模板,得到极坐标织物缝合预制体。

14、与现有技术相比,本发明的有益效果在于:

15、(1)本发明首次针对极坐标织物的特殊缝合轨迹要求,提出了一种缝合工装以及缝合成型方法。通过模板内错位的通孔,无需夹具替换,在厚度可控的夹持状态下同时对极坐标织物进行缝合,解决了缝合织物厚度难以控制的问题,且无需在缝合过程中对工装进行拆解,有效提高极坐标织物缝合预制体的缝合效率。

16、(2)本发明使用上缝合夹持模板、下缝合夹持模板对铺层织物进行夹持、缝合、定位,并通过控制厚度控制螺栓和厚度控制螺母对铺层织物进行压实,实现极坐标织物缝合预制体的夹持厚度可控。

17、(3)本发明通过模板内错位的通孔,可实现对极坐标织物复杂缝合轨迹的有效缝合。

18、(4)本发明兼具厚度控制、织物定形以及缝合定位的功能,有效提高了极坐标织物缝合预制体纤维体积含量,同时稳定了其成品质量。

技术特征:

1.一种极坐标织物缝合预制体的缝合工装,其特征在于,该缝合工装包括上缝合夹持模板(1)、下缝合夹持模板(2)、厚度控制螺栓(4)和厚度控制螺母(5);

2.根据权利要求1所述的极坐标织物缝合预制体的缝合工装,其特征在于,按照缝合方向连接,上缝合夹持模板(1)上的所有长圆形通孔(3)相互连接形成的形状为若干条同中心的放射线或若干条同心圆环;中心为上缝合夹持模板(1)的圆心。

3.根据权利要求1所述的极坐标织物缝合预制体的缝合工装,其特征在于,厚度控制螺栓(4)和厚度控制螺母(5)均匀布置于上缝合夹持模板(1)和下缝合夹持模板(2)的周向上。

4.根据权利要求1所述的极坐标织物缝合预制体的缝合工装,其特征在于,所述上缝合夹持模板(1)由上夹持模板(101)和上缝合模板(102)构成;下缝合夹持模板(2)由下夹持模板(201)和下缝合模板(202)构成;

5.根据权利要求1所述的极坐标织物缝合预制体的缝合工装,其特征在于,所述上缝合夹持模板(1)由上夹持模板(101)和上缝合模板(102)构成;下缝合夹持模板(2)由下夹持模板(201)和下缝合模板(202)构成;

6.一种极坐标织物缝合预制体的缝合成型方法,其特征在于,该方法包括以下步骤:

7.根据权利要求6所述的极坐标织物缝合预制体的缝合成型方法,其特征在于,步骤1中,所述极坐标织物通过极坐标编织方法织造成型,选用纤维为碳纤维、碳化硅纤维、氮化硅、芳纶纤维、玻璃纤维、石英纤维和氧化铝纤维。

8.根据权利要求6所述的极坐标织物缝合预制体的缝合成型方法,其特征在于,步骤4中,每条缝合路径的穿针缝合的具体过程是:上缝合夹持模板(1)紧贴待缝合织物(7)的a面、下缝合夹持模板(2)紧贴待缝合织物(7)的b面;首先,在下缝合夹持模板(2)的第一个长圆形通孔(3)中,缝合线(6)的一端固定于此长圆形通孔(3)的起点半圆处,然后沿b面缝合x长度;再从b面经缝合孔穿刺至待缝合织物(7)的a面,此时缝合线(6)位于上缝合夹持模板(1)的第一个长圆形通孔(3)中;再沿a面缝合x长度后,从a面经缝合孔穿刺至待缝合织物(7)的b面,此时缝合线(6)位于下缝合夹持模板(2)的第二个长圆形通孔(3)中;按此缝合规律直至完成最后一个长圆形通孔(3)处的缝合,进而完成该条缝合路径的穿针缝合。

9.根据权利要求6所述的极坐标织物缝合预制体的缝合成型方法,其特征在于,步骤4中,工况二中,在穿针缝合过程中,如果需要更换缝合轨迹,则将上缝合模板(102)从上夹持模板(101)上拆下、下缝合模板(202)从下夹持模板(201)上拆下;再更换具有相同的其他缝合轨迹的上缝合模板(102)和下缝合模板(202),分别可拆卸式安装于上夹持模板(101)和下夹持模板(201)上,再继续进行后续的穿针缝合过程。

10.根据权利要求6所述的极坐标织物缝合预制体的缝合成型方法,其特征在于,步骤4中,工况三中,在上述穿针缝合过程中,如果需要更换缝合轨迹,则将上缝合模板(102)从上夹持模板(101)上拆下、下缝合模板(202)从下夹持模板(201)上拆下;再更换具有相同的其他数量长圆形通孔(3)的滑块(9),分别滑动安装于上缝合模板(102)和下缝合模板(202)的相应滑槽(8)中,再将上缝合模板(102)和下缝合模板(202)分别可拆卸式安装于上夹持模板(101)和下夹持模板(201)上,再继续进行后续的穿针缝合过程。

技术总结

本发明公开了一种极坐标织物缝合预制体的缝合工装及缝合成型方法。该缝合工装包括上缝合夹持模板、下缝合夹持模板、厚度控制螺栓和厚度控制螺母;根据缝合轨迹,上缝合夹持模板和下缝合夹持模板上均开有若干个完全相同的长圆形通孔;厚度控制螺栓和厚度控制螺母布置于上缝合夹持模板和下缝合夹持模板的周向上,用于压紧铺层织物直至目标厚度。本发明首次针对极坐标织物的特殊缝合轨迹要求,提出了一种缝合工装以及缝合成型方法。通过模板内错位的通孔,无需夹具替换,在厚度可控的夹持状态下同时对极坐标织物进行缝合,解决了缝合织物厚度难以控制的问题,且无需在缝合过程中对工装进行拆解。

技术研发人员:姜茜,李垚,吴利伟,曾琦,汪文君,陈利,焦亚男

受保护的技术使用者:天津工业大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!