一种定型机热回收系统的制作方法

本技术涉及定型烘干设备的领域,尤其是涉及一种定型机热回收系统。

背景技术:

1、在纺织物生产过程中,定型烘干设备是必不可少的生产设备之一,烘干设备的烘干效果直接影响纺织物的质量。

2、目前在对织物进行烘干定型时,通常采用热风加热织物,进行快速烘干的方式,然而目前的热风出口方向仅能保持同一方向,使得热风长期对布料的同一区域进行加热烘干,不仅影响烘干效果,也会使得长期烘干的位置出现褶皱。

3、同时,由于布料进入烘干区必然需要进料口以及出料口,使得烘干区内的热量极为容易从进料口以及出料口处溢出,进而增加热量消耗。

技术实现思路

1、为了解决热风方向单一、热量消耗较大的问题,本技术提供一种定型机热回收系统。

2、本技术提供的一种定型机热回收系统采用如下的技术方案:

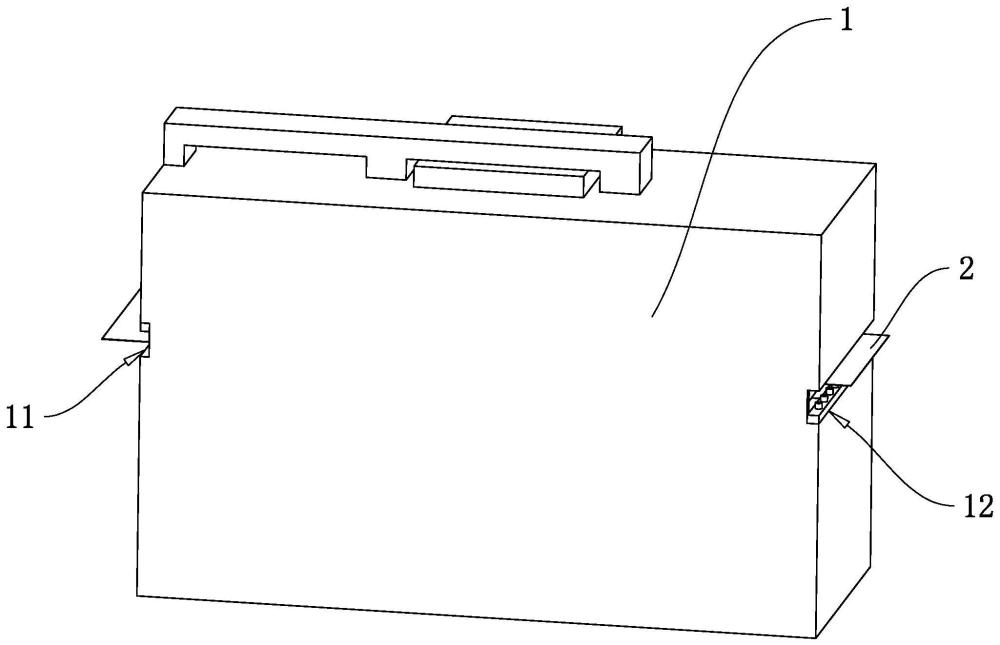

3、一种定型机热回收系统,包括机体,所述机体内部开设有烘干区,所述烘干区两侧分别开设有进料口以及出料口,所述烘干区底部可升降的安装有顶撑平台,所述顶撑平台靠近布料的一侧转动安装有若干转辊,所述烘干区上部连接有热风管道,所述热风管道一端具有热风出口,所述热风出口朝向布料设置,且所述布料从所述进料口进入所述烘干区后,经过所述热风出口与所述顶撑平台之间,并从所述出料口脱离所述烘干区,当所述布料经过所述顶撑平台时,所述顶撑平台上升使得所述转辊顶撑所述布料下部。

4、通过采用上述技术方案,在布料需要进行烘干定型时,将布料依次穿过进料口以及出料口,使得布料的待烘干位置处于烘干区中,此时顶撑平台上升,使得若干转辊从布料的下部对布料进行顶撑,进而防止褶皱的产生,同时热风管道内部通入热风,并从热风出口处对布料吹热风,配合转辊的顶撑保证烘干的效果,随后后续的布料依次从进料口处进入,并从出料口处移出,并在经过烘干区内部时,依次经过热风出口的吹热风,并且由于转辊的转动设置,使得转辊与布料下部不会产生较大的摩擦力,增加布料移动的稳定。

5、可选的,所述烘干区靠近所述进料口以及所述出料口的两侧分别安装有驱动机构,所述驱动机构包括转动安装于机体上的第一限位辊以及第二限位辊,所述第一限位辊与所述第二限位辊交错设置,所述布料依次绕设经过所述第一限位辊与所述第二限位辊。

6、通过采用上述技术方案,在布料进入进料口后或布料即将脱离出料口时,布料经过驱动机构的驱动,使得布料卷绕在第一限位辊以及第二限位辊上,由于第一限位辊与第二限位辊的交错设置,增加布料与第二限位辊或第二限位辊之间的摩擦力,以保证第一限位辊与第二限位辊更容易驱动布料进行移动,并且通过第一限位辊与第二限位辊的交错可对布料位于顶撑平台两侧的位置进行限位,增加转辊对布料进行顶撑时的张拉效果。

7、可选的,所述烘干区上部开设有热气回收管道,所述烘干区下部开设有热气回收槽,所述进料口处安装有若干第一喷气嘴,所述出料口处安装有若干第二喷气嘴,且所述若干第一喷气嘴与所述热气回收管道通过第一气路连通,所述若干第二喷气嘴与所述热气回收槽通过第二气路连通,所述第一气路内置有第一气泵,所述第二气路内置有第二气泵。

8、通过采用上述技术方案,在热风管道对布料进行烘干时,布料上的水分会随着空气进行蒸发上升,此时通过热气回收管道回收这部分较为潮湿的热气,同时通过热气回收槽回收较为干燥的热气,并使得较为潮湿的热气沿第一气路通过第一气泵从若干第一喷气嘴中喷出至进料口处,而较为干燥的热气则沿第二气路通过第二气泵从若干第二喷气嘴中喷出至出料口处,使得进料口、出料口处由于高流速的热气形成空气屏障,进而对烘干区内的热气进行阻挡,避免热量大量从进料口或出料口处溢出的问题;同时由于较为潮湿的热气去往进料口处,而较为干燥的热气则去往出料口处,进而避免了烘干完成的布料再次受到潮湿热气的加湿。

9、可选的,所述顶撑平台通过伸缩杆连接于所述热气回收槽中,所述顶撑平台边缘沿周向设有倾斜面,所述倾斜面朝向所述顶撑平台的内部下侧倾斜,所述顶撑平台内部开设有集水槽,所述集水槽通过若干漏槽连通至所述顶撑平台的顶部表面。

10、通过采用上述技术方案,在布料烘干形成蒸汽时,可能存在部分蒸汽凝结于转辊、顶撑平台或布料下侧,为避免这部分凝结水向下滴落影响第二气路以及出料口处的热风湿度,因此设置倾斜面,使得上述的凝结水在滴落时,会通过倾斜面向顶撑平台的内部中央位置聚集,随后凝结水沿倾斜面流动至漏槽处,并最终聚集在集水槽中进行存储,增加布料的烘干效果,并避免布料的二次加湿。

11、可选的,所述集水槽底部开设有第一排水孔,所述机体下部开设有第二排水孔,所述第一排水孔与所述第二排水孔通过排水管连通,当所述集水槽中积水后,水依次沿所述第一排水孔、所述排水管以及所述第二排水孔进行排放。

12、通过采用上述技术方案,集水槽中的凝结水依次沿第一排水孔、排水管以及第二排水孔进行流动至机体外侧,使得该部分凝结水可向机体外侧排出,不影响布料的烘干过程。

13、可选的,所述热风管道内部靠近所述热风出口的位置安装有热风导向机构,所述热风导向机构包括转动安装于所述热风出口处的若干导向片,相邻两所述导向片之间转动连接有连杆,当其中一所述导向片向一侧倾斜时,所有所述导向片同步倾斜。

14、通过采用上述技术方案,在热风管道向热风出口处吹出热风时,通过将其中一导向片向一侧进行倾斜转动,使得若干导向片之间通过连杆同步倾斜转动,进而使得若干导向片同步倾斜并将热风引导至布料一侧,随后经过一定时间后,其中一导向片向另一侧倾斜转动,使得若干导向片通过连杆同步向另一侧倾斜转动,进而将热风引导至布料的另一侧,以达到对布料来回吹拂热风的效果。

15、可选的,所述热风管道内部转动安装有第一风轮以及第二风轮,所述第一风轮与所述第二风轮的转向相反,所述第一风轮下侧的其中一所述导向片顶部安装有第一拨片,所述第一风轮外周的其中一叶片上安装有第一导片,当所述第一导片经过所述第一拨片时,所述第一导片拨动所述第一拨片,使得若干所述导向片向一侧倾斜,所述第二风轮下侧的其中一所述导向片顶部安装有第二拨片,所述第二风轮外周的其中一叶片上安装有第二导片,当所述第二导片经过所述第二拨片时,所述第二导片拨动所述第二拨片,使得若干所述导向片向另一侧倾斜。

16、通过采用上述技术方案,第一风轮与第二风轮相对于热风管道进行转动,此时第一风轮的叶片上的第一导片接触并拨动第一拨片,使得第一拨片带动若干导向片向一侧倾斜,改变对热风的引导方向,随后在经过一定时间后,第二风轮的叶片上的第二导片接触并拨动第二拨片,使得第二拨片带动若干导向片向另一侧倾斜,进而再次改变对热风的引导方向,随后第一风轮、第二风轮上的第一导片与第二导片依次改变导向片的引导方向,保证热风来回吹拂的效果。

17、可选的,所述热风管路内部位于所述第一风轮的上侧设有第一导向块,所述热风管路内部位于所述第二风轮的上侧设有第二导向块,所述第一导向块与所述第二导向块之间形成主风道,所述第一导向块远离所述第二导向块的一侧以及所述第二导向块远离所述第一导向块的一侧形成副风道,且所述主风道朝向所述第一风轮与所述第二风轮之间。

18、通过采用上述技术方案,热风管道吹出的热风主要从主风道处经过,并通过第一导向块与第二导向块对热风的初步引导,增加主风道处热风的流速,进而通过较高流速的热风对第一风轮与第二风轮进行吹动旋转,继而通过转动的第一风轮与第二风轮对导向片进行切换引导方向,同时第一导向块与第二导向块一侧的副风道用于提供热风出口两侧的热风,在避免对第一风轮与第二风轮产生影响的同时保证热风出口整体的出风效果。

19、可选的,所述第一气路内部设有除湿件。

20、通过采用上述技术方案,使得较为潮湿的热气在经过除湿件后,可去除一部分的水分,进而降低较为潮湿的热气对布料的影响。

21、可选的,所述排水管为波纹管。

22、通过采用上述技术方案,使得顶撑平台升降时,排水管可稳定的连接第一排水孔以及第二排水孔。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1.在布料需要进行烘干定型时,将布料依次穿过进料口以及出料口,使得布料的待烘干位置处于烘干区中,此时顶撑平台上升,使得若干转辊从布料的下部对布料进行顶撑,进而防止褶皱的产生,同时热风管道内部通入热风,并从热风出口处对布料吹热风,配合转辊的顶撑保证烘干的效果,随后后续的布料依次从进料口处进入,并从出料口处移出,并在经过烘干区内部时,依次经过热风出口的吹热风,并且由于转辊的转动设置,使得转辊与布料下部不会产生较大的摩擦力,增加布料移动的稳定;

25、2.在热风管道对布料进行烘干时,布料上的水分会随着空气进行蒸发上升,此时通过热气回收管道回收这部分较为潮湿的热气,同时通过热气回收槽回收较为干燥的热气,并使得较为潮湿的热气沿第一气路通过第一气泵从若干第一喷气嘴中喷出至进料口处,而较为干燥的热气则沿第二气路通过第二气泵从若干第二喷气嘴中喷出至出料口处,使得进料口、出料口处由于高流速的热气形成空气屏障,进而对烘干区内的热气进行阻挡,避免热量大量从进料口或出料口处溢出的问题;同时由于较为潮湿的热气去往进料口处,而较为干燥的热气则去往出料口处,进而避免了烘干完成的布料再次受到潮湿热气的加湿;

26、3.第一风轮与第二风轮相对于热风管道进行转动,此时第一风轮的叶片上的第一导片接触并拨动第一拨片,使得第一拨片带动若干导向片向一侧倾斜,改变对热风的引导方向,随后在经过一定时间后,第二风轮的叶片上的第二导片接触并拨动第二拨片,使得第二拨片带动若干导向片向另一侧倾斜,进而再次改变对热风的引导方向,随后第一风轮、第二风轮上的第一导片与第二导片依次改变导向片的引导方向,保证热风来回吹拂的效果。

- 还没有人留言评论。精彩留言会获得点赞!