一种聚氨酯鞋革加工工艺的制作方法

本发明涉及聚氨酯鞋革,具体为一种聚氨酯鞋革加工工艺。

背景技术:

1、合成革已应用于人们生活中的各个领域,品种多样,合成鞋革是一种人工制造鞋革的方法,通常使用合成材料代替传统的皮革材料,具有多种形式和特性,以满足不同的需求,一般来说,合成鞋革是由合成纤维和树脂等材料经过化学处理制成的,这种鞋革具有许多优点,如耐磨、易清洁、较低的生产成本以及对动物福利的保护,合成革一般是将聚氨酯树脂与基布复合,制备出的外观类似天然皮革的聚氨酯合成革,其也是现有较为常用的鞋革原料。

2、如现有技术公开号为cn 110983811 b的防臭透气水性聚氨酯鞋革的制备方法和应用包括以下步骤:(1)基布处理:将无纺布通过浸渍槽中的浸渍液浸透后挤压,再烫平、烘干;(2)涂覆:在经过步骤(1)得到的无纺布上涂覆发泡浆料;(3)烘干:将经过步骤(2)得到的无纺布烘干;(4)干法贴面:在离型纸上刮涂水性面层浆料,烘干,再涂刮水性粘接浆料,最后用水性鞋革贝斯进行贴合,烘干,剥离,即得防臭透气水性聚氨酯鞋革。本发明制得的鞋革有优良的透气透湿性,抗刮耐磨损性能佳,表面滑爽,手感佳。

3、又比如公开号为cn 116100904 a的一种防水耐黄变聚氨酯鞋革及其加工工艺,该方案采用干法贴面制得,先将聚氨酯面层浆料涂覆在离型纸表面,涂覆至离型纸表面后烘烤,在半固化面层表面涂覆胶粘剂,利用胶粘剂将面层与超细纤维基布贴合,熟化复合后得到所述聚氨酯鞋革。在该工艺基础上,方案利用环氧树脂、丙烯酸酯对聚氨酯乳液进行改性处理,以得到环氧树脂、丙烯酸酯、聚氨酯互穿网络,利用该复合乳液作为聚氨酯面层浆料,聚氨酯面层的拉伸强度、撕裂强度和耐水性能都能大幅提升。制备得到的聚氨酯鞋革不仅具有较优异的耐水性能,而且面层树脂力学性能优异,耐黄变,阻燃性能高,具有较高的实用性

4、但是无纺布相比较于天然纤维材料和透气膜材料透气性交叉,无纺布纤维结构精密,会限制空气和使其阿紫材料内部流动,导致鞋革透气性下降,并且难以排汗,而且在拉伸和撕裂方面,无纺布的纤维排列通常较为松散,容易受到外部力量的影响,导致强度和耐久性的下降,而鞋革作为鞋子外表面,在穿戴后长期的走路运动会撕裂无纺布导致鞋革变形,撕裂断开或褶皱后无法恢复。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种聚氨酯鞋革加工工艺,具备鞋革透气性和排水性更高不会发臭,提升鞋革的耐疲劳性避免穿戴后变形,鞋革具有记忆功能可以恢复因穿戴导致的褶皱等优点,解决了上述技术的问题。

3、(二)技术方案

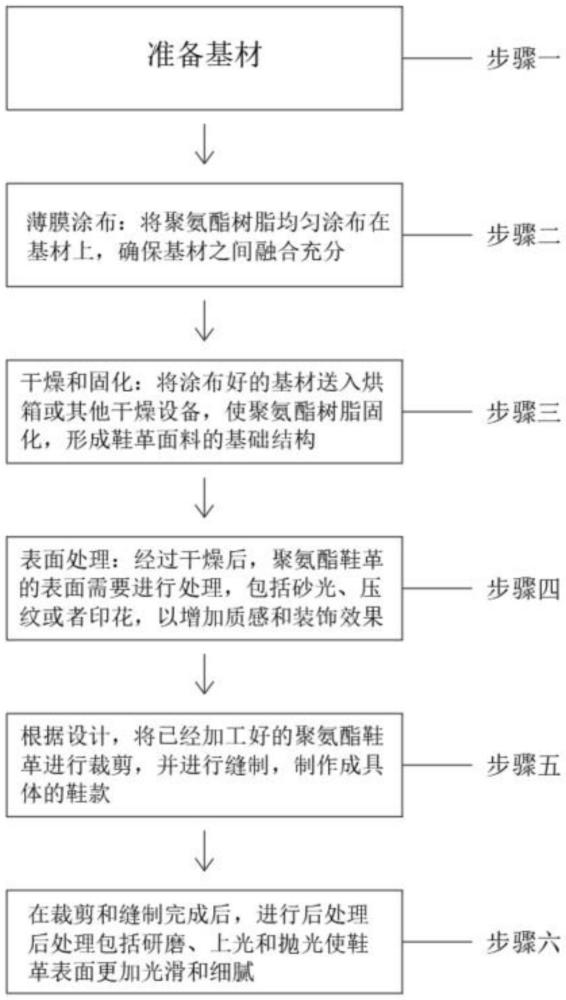

4、为实现上述目的,本发明提供如下技术方案:一种聚氨酯鞋革加工工艺,包括以下步骤:

5、步骤一、准备基材:所述基材包括高分子透气膜、微纤维、弹性纤维和记忆棉,将高分子透气膜、微纤维、弹性纤维和记忆棉按各自比顺序堆叠,并统一消毒处理;

6、步骤二、薄膜涂布:将聚氨酯树脂均匀涂布在基材上,确保基材之间融合充分;

7、步骤三、干燥和固化:将涂布好的基材送入烘箱或其他干燥设备,使聚氨酯树脂固化,形成鞋革面料的基础结构;

8、步骤四、表面处理:经过干燥后,聚氨酯鞋革的表面需要进行处理,包括砂光、压纹或者印花,以增加质感和装饰效果;

9、步骤五、根据设计,将已经加工好的聚氨酯鞋革进行裁剪,并进行缝制,制作成具体的鞋款;

10、步骤六、在裁剪和缝制完成后,进行后处理,后处理包括研磨、上光和抛光,使鞋革表面更加光滑和细腻。

11、优选的,所述步骤一中高分子透气膜、微纤维、弹性纤维和记忆棉比例为高分子透气膜20%-40%、微纤维20%-40%、弹性纤维10%-15%和记忆棉10%-20%。

12、通过上述技术方案,通过高分子透气膜作为最外层,能有效地透气,使空气能够流通,减少潮湿和不适感,提高舒适度,微纤维具有较大的比表面积和细小的孔隙结构,能有效吸湿和排汗,保持脚部干燥和舒适,弹性纤维作为中间层,在提供适当的弹性和支撑的同时,能够保持鞋垫的形状和稳定性,使鞋垫具有较好的稳定和舒适性,记忆棉作为最底层,具有良好的缓冲性能,能够吸收脚部运动时产生的冲击力,减轻脚部的压力,保护脚部关节和骨骼,通过将不同材料按顺序堆叠,可以充分发挥各自的特性和优势,提供综合的舒适性和支撑性,从而改善步行和站立时的体验,并减少疲劳和不适感。

13、优选的,所述高分子透气膜、微纤维、弹性纤维和记忆棉比例为高分子透气膜35%、微纤维40%、弹性纤维15%和记忆棉10%。

14、优选的,所述高分子透气膜、微纤维、弹性纤维和记忆棉比例为高分子透气膜40%、微纤维40%、弹性纤维10%和记忆棉10%。

15、优选的,所述分子透气膜、微纤维、弹性纤维和记忆棉消毒处理包括以下步骤:

16、s1.1、选择酒精溶液且浓度在70%以上和氯己定按等比例混合,而后加入自身体积一百倍的清水搅拌均匀静置;

17、s1.2、使用温水和中性清洁剂轻轻清洗基材表面,去除污垢和污渍;

18、s1.3、将准备好的消毒溶液均匀喷洒在材料表面,确保整个表面都被覆盖到,静置5min;

19、s1.4、静置完成后将基材整体放入消毒溶液中浸泡30min-45min;

20、s1.5、浸泡完成后使用清水彻底冲洗材料,以将消毒剂彻底清洗掉;

21、s1.6、清洗完毕后捞起基材,自然晾干或使用吹风机等设备加速干燥,确保含水量低于5%。

22、通过上述技术方案,通过消毒处理可以有效地杀灭分子透气膜、微纤维、弹性纤维和记忆棉上潜在存在的细菌和病毒,从而减少受到感染的风险,同时经过消毒处理,可能消除或减少材料上的异味和细菌感染,提高鞋革的舒适性,使穿着体验更加愉悦,并且消毒还可以有效保护分子透气膜、微纤维、弹性纤维和记忆棉的质量和性能,延长其使用寿命。

23、优选的,所述步骤二中薄膜涂布包括以下步骤:

24、s2.1、准备涂布设备:确保涂布设备干净并处于良好的工作状态,根据设备的操作手册,按照要求进行设备的准备和调整;

25、s2.2、准备涂布材料:将聚氨酯树脂或涂料按照需要的数量和浓度准备好,并根据涂布设备的要求将其调整到适合的粘度;

26、s2.3、设置涂布参数:根据所用涂布设备的要求和涂布的基材特性,设置涂布速度、压力、间隙和涂布头的位置参数;

27、s2.4、进行涂布操作:将准备好的基材放置在涂布设备上,并启动设备开始涂布。

28、优选的,所述步骤三中干燥和固化包括以下步骤:

29、s3.1、预热烘箱:首先根据聚氨酯树脂的要求,预热烘箱至80℃-90℃;

30、s3.2、安置涂布好的基材:将涂布好的基材平整地放置在烘箱的适当位置上,基材之间避免重叠或遮挡彼此,以免干燥不均匀。

31、s3.3、设定干燥时间:根据聚氨酯树脂的要求,设定干燥时间为2h-3h;

32、s3.4、控制烘箱温度:在整个干燥过程中,烘箱内的温度为70℃-85℃。

33、s3.5、监控干燥过程:在干燥过程中定期监控基材和烘箱的状态,确保基材没有过度干燥或烧焦;

34、s3.6、完成干燥:当设定的干燥时间到达时关闭烘箱并将基材取出。

35、优选的,所述烘箱预热时间为100kg基材以内20min和80℃,超过100kg基材每50kg基材烘箱预热时间增加5min和5℃,最高不得超过90℃。

36、优选的,所述基材平面放置间隔为5cm-10cm,上下隔层距离为10cm-15cm。

37、优选的,所述s3.5中每隔10min监控一次基材。

38、与现有技术相比,本发明提供了一种聚氨酯鞋革加工工艺,具备以下有益效果:

39、1、本发明通过高分子透气膜作为最外层,能有效地透气,使空气能够流通,减少潮湿和不适感,提高舒适度,微纤维具有较大的比表面积和细小的孔隙结构,能有效吸湿和排汗,保持脚部干燥和舒适,达到了鞋革透气性和排水性更高不会发臭的有益效果。

40、2、本发明通过弹性纤维作为中间层,在提供适当的弹性和支撑的同时,能够保持鞋垫的形状和稳定性,使鞋垫具有较好的稳定和舒适性,记忆棉作为最底层,具有良好的缓冲性能,能够吸收脚部运动时产生的冲击力,减轻脚部的压力,同时记忆棉具有较好的耐久性和使用寿命,可以长时间保持其弹性和形状恢复性,不易变形或塌陷,达到了提升鞋革的耐疲劳性避免穿戴后变形的有益效果。

41、3、本发明通过记忆棉具有较好的耐久性和使用寿命,可以长时间保持其弹性和形状恢复性,不易变形或塌陷,达到了鞋革具有记忆功能可以恢复因穿戴导致的凹陷的有益效果。

- 还没有人留言评论。精彩留言会获得点赞!