一种芳纶纺织助剂及其制备方法和应用与流程

本发明涉及芳纶纤维处理,尤其涉及一种芳纶纺织助剂及其制备方法和应用。

背景技术:

1、对位芳纶纤维(又称“芳纶1414纤维”),是一种具有高强高模、耐高温、耐酸碱和质轻等优良特性的高性能纤维。作为高端特种纤维和复合材料,在航空航天、军用防弹、光缆补强、汽车轮胎等领域均得到广泛应用。

2、由于对位芳纶纤维在加工过程中不断与生产设备表面进行摩擦,导致纤维出现毛丝、断丝等现象,这将导致对位芳纶纤维的质量及性能下降,因此在生产过程中必须借助油剂对其进行抗静电和摩擦保护处理。同时,为了满足后续的加工处理,一款出色的纺丝油剂还需满足集束性、可洗性、热稳定性、平滑等特性。时至今日,国内油剂厂家虽然对芳纶油剂进行了一些开发工作,但整体稳定性和性能上与进口油剂仍有加大差距。并且我国的对位芳纶纤维用油剂仍然以进口为主,进口价格昂贵,且不能满足对位芳纶纤维在加工过程中抗静电性、耐磨性和复合性的特殊要求。

3、cn115652482b公开了一种用于对位芳纶纤维的油剂及其制备方法及应用,属于对位芳纶纤维后处理技术领域,其油剂组分包括:润滑剂35wt%~65wt%,乳化剂15wt%~30wt%,环氧树脂类改性剂1wt%~10wt%,抗静电剂5wt%~15wt%和集束剂7wt%~15wt%。但是此技术方案中仍存在将上油后的对位芳纶纤维进行高温处理时,油剂发生氧化、热分解使纤维变黑,强力受损等问题,且其中加入的改性剂仅提高了纤维表面活性,并不能改善上述问题。

4、cn112553899a公开了用于对位芳纶纤维的油剂及其使用方法,属于对位芳纶纤维后处理技术领域。油剂包括润滑剂70-85%、改性聚四氟乙烯乳液13-17%、抱合剂6-10%、抗静电剂5-7%和添加剂,同样,此油剂也存在将上油后的对位芳纶纤维进行高温处理时,油剂发生氧化、热分解使纤维变黑,强力受损等问题。

5、基于上述现有技术的情况,现有技术中存在对位芳纶油剂不耐高温,且后处理过程中容易出现其表面附着的油剂氧化发黑影响后续产品质量等亟待解决的技术问题。

技术实现思路

1、为解决上述存在的技术问题,本发明提供一种芳纶纺织助剂,所述助剂由以下质量比例的原料制备:40-46份基础助剂、5-12份复配抗静电剂、1-3份抗氧化剂、42-53份复合添加剂;

2、其中所述复合添加剂包括亲水表面活性剂和亲油表面活性剂,所述亲水表面活性剂和亲油表面活性剂的质量比为(38-48):(4-7);

3、所述芳纶纺织助剂的外观为淡黄色透明油状液体;

4、所述芳纶纺织助剂的ph值为7.1-7.5,固含量>96.70%,粘度为71.4-93.6cp,表面张力<31.05mn/m,平均粒径<344nm,发烟温度为150℃,透光率为96.5-98.2%,挥发量为2.11-2.73%,结焦残留<1.96%,将所述芳纶纺织助剂与去离子水配置成含芳纶纺织助剂的体积分数为20%的乳液,静置7d后浊度变化率为0.71-3.95%。

5、进一步地,所述基础助剂为硬脂酸异辛酯、二乙二醇单丁醚中的一种或几种;

6、所述基础助剂具有良好的浸润性、耐高温性及稳定性,能够有效提高对位芳纶纤维的耐摩擦系数,减少芳纶纺织助剂挥发,提高芳纶纺织助剂热稳定性。

7、进一步地,所述硬脂酸异辛酯的密度为0.91g/cm3。

8、进一步地,所述二乙二醇单丁醚的密度为0.85g/cm3。

9、进一步地,所述复配抗静电剂为c12-13脂肪醇聚氧乙烯醚磷酸双酯钾盐、异构十三醇氧乙烯醚磷酸单酯钾盐、c12-14脂肪醇聚氧乙烯醚磷酸单酯钾盐中的一种或几种;

10、所述复配抗静电剂能够有效抑制对位芳纶纤维表面的电荷积累,提高导电性,改善纺丝工艺。

11、进一步地,所述c12-13脂肪醇聚氧乙烯醚磷酸双酯钾盐的密度为1.05g/cm3。

12、进一步地,所述异构十三醇氧乙烯醚磷酸单酯钾盐的密度为1.05g/cm3。

13、进一步地,所述c12-14脂肪醇聚氧乙烯醚磷酸单酯钾盐的密度为1.05g/cm3。

14、进一步地,所述抗氧化剂为亚磷酸酯抗氧剂、受阻酚类主抗氧剂中的一种或几种;

15、所述抗氧化剂能够延缓或防止芳纶氧化变质,延长芳纶的使用寿命。

16、进一步地,所述亲水表面活性剂为聚乙二醇300单油酸酯、聚乙二醇400单油酸酯、聚氧乙烯失水山梨醇脂肪酸酯和氢化蓖麻油聚氧乙烯醚中的一种或几种。

17、进一步地,所述聚乙二醇300单油酸酯的密度为1.01g/cm3,亲水疏水平衡值(hlb值)为13-14。

18、进一步地,所述聚乙二醇400单油酸酯的密度为1.01g/cm3,亲水疏水平衡值(hlb值)为18-18.5。

19、进一步地,所述聚氧乙烯失水山梨醇脂肪酸酯的密度为1.08g/cm3,亲水疏水平衡值(hlb值)为15-17。

20、进一步地,所述亲油表面活性剂为失水山梨醇脂肪酸酯。

21、进一步地,所述失水山梨醇脂肪酸酯的密度为0.98g/cm3,亲水疏水平衡值(hlb值)为4-9。

22、本发明还提供一种上述芳纶纺织助剂的制备方法,包括如下步骤:

23、步骤1、制备第一混合物:将基础助剂、复合添加剂按照质量比分别称重后进行第一混合,得到第一混合物;

24、步骤2、制备第二混合物:将复配抗静电剂、抗氧化剂按照质量比分别称重后加入到第一混合物中进行第二混合,获得第二混合物;

25、步骤3、制备芳纶纺织助剂:将第二混合物进行过滤,得到芳纶纺织助剂。

26、进一步地,所述步骤1中第一混合的温度为125-140℃,时间为15-30min,搅拌速率为2800-8000r/min。

27、进一步地,在进行步骤1中第一混合前,将亲水表面活性剂和亲油表面活性剂按照质量比分别称重后进行前置混合,混合均匀后获得复合添加剂。

28、进一步地,所述步骤2中第二混合的温度为125-140℃,时间为15-30min,搅拌速率为2800-8000r/min。

29、进一步地,所述步骤3中过滤所用滤网的目数为不小于300目,所述过滤的目的为除去不溶物。

30、进一步地,所述步骤1和步骤2中搅拌所用的搅拌机为均质乳化机。

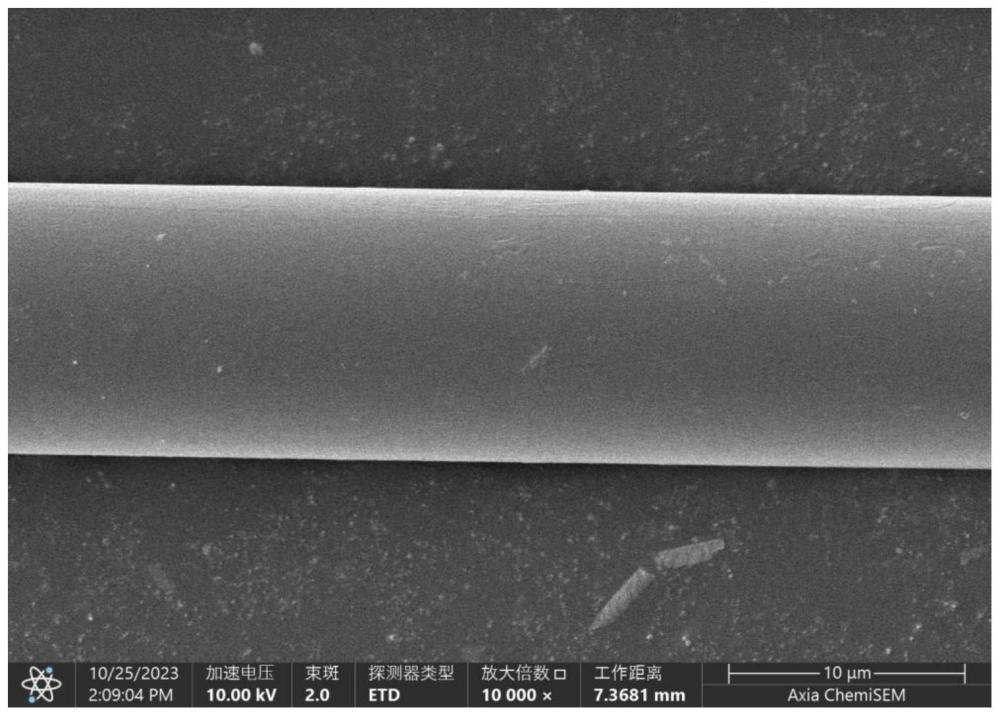

31、本发明还提供一种由上述芳纶纺织助剂处理的对位芳纶纤维,所述对位芳纶纤维表面覆有所述芳纶纺织助剂,所述芳纶纺织助剂占整体对位芳纶纤维的质量百分数为0.8-1.5%,所述对位芳纶纤维的断裂伸长率为3.0-4.5%,断裂强度>20cn/dtex,比电阻<1*1010ω,摩擦系数<0.3,纤维毛羽数<4个/km。

32、进一步地,所述对位芳纶纤维的制备方法包括如下步骤:

33、步骤1、配制稀释乳液:将所述芳纶纺织助剂加入到去离子水中,经高速搅拌,配置成芳纶纺织助剂的质量浓度为10%的稀释乳液;

34、步骤2、制备对位芳纶纤维:用稀释乳液对无油对位芳纶纤维进行预浸处理,调控纺速和芳纶纺织助剂占整体对位芳纶纤维的质量百分数,获得对位芳纶纤维中间体,对对位芳纶纤维中间体进行烘干,将所述芳纶纺织助剂通过渗透作用附着在所述无油对位芳纶纤维表面,获得对位芳纶纤维。

35、进一步地,所述步骤1中高速搅拌的速率为500rpm,目的在于缩短搅拌时间,使芳纶纺织助剂分散的更均匀。

36、进一步地,所述步骤1中的纺速为40-50m/min。

37、进一步地,所述步骤1中配置所述稀释乳液的目的在于,控制步骤2中的芳纶纺织助剂占整体对位芳纶纤维的质量百分数,使芳纶纺织助剂在无油对位芳纶纤维表面分布的更均匀,渗透效果更好。

38、进一步地,所述步骤2中无油对位芳纶纤维是未经过现有技术中油剂进行上油处理的对位芳纶纤维。

39、进一步地,所述无油对位芳纶纤维为1500d无油对位芳纶纤维。

40、进一步地,所述步骤2中烘干的程序分为第一级烘干和第二级烘干,所述第一级烘干温度为150-180℃,烘干时间为4-6s,第二级烘干温度为200-240℃,烘干时间为4-6s。

41、本发明的有益效果在于:

42、1、本发明制备的芳纶纺织助剂替代传统的油剂,具有更低的结焦残留和挥发量,解决了现有技术中用油剂上油后对位芳纶纤维在使用过程中容易发生氧化变黑、热分解等技术问题,降低挥发量和结焦残留,所述挥发量反应了高速纺丝中经过高温后芳纶纺织助剂在丝上残留的多少,数值越小越好,表示残留量少,所述结焦残留反映了高速纺中热辊上结焦残留情况,数值越小越好,表示热辊上结焦残留少;

43、2、与现有技术相比,本发明制备的芳纶纺织助剂,可有效减少加工过程中对位芳纶纤维易出现的毛屑、断丝等现象,如在控制芳纶纺织助剂占整体对位芳纶纤维的质量百分数相近的情况下,本发明制备的芳纶纺织助剂渗透后的对位芳纶纤维的比电阻值比现有技术中的进口油剂和国产油剂对对位芳纶纤维处理后的要更低,这说明本发明的芳纶纺织助剂的抗静电效果要更出色,能够有效降低了生产过程中因摩擦产生的静电积累,集束效果大大加强;渗透后的对位芳纶纤维与金属之间的摩擦因数也有所下降,意味着纺丝加工过程中对位芳纶纤维的摩擦受损情况得到改善,对位芳纶纤维出现毛丝、断头等情况变少,保证了对位芳纶纤维的加工性能和质量;同时在后续处理中也表现出出色的易水洗、耐高温等特性。

- 还没有人留言评论。精彩留言会获得点赞!