一种聚丙烯熔喷无纺布的制备方法与流程

本发明涉及聚丙烯无纺布材料制备,尤其涉及一种聚丙烯熔喷无纺布的制备方法。

背景技术:

1、目前pp聚丙烯熔喷无纺布的制作是通过两个步骤,第一个步骤:首先将pp基础料和降解剂一起喂入双螺杆挤出机,在双螺杆内反应成高熔指聚丙烯pp,之后经过模头成条、在水槽内冷却、吹干机吹干、再经切粒机切粒、送到桶槽内加热和循环,以烘干粒子中的水份以及未反应残留降解剂的挥脱,最后再打包出高熔指pp成品颗粒。第二个步骤:以第一个步骤制得的高熔指pp成品颗粒为原料,依不同无纺布产品的特性要求,选择特定的母粒,二者按比例机械混合后,喂料加入螺杆挤出机,经螺杆挤出机加热熔融反应,然后经由熔体计量泵输送到熔喷模头中,在热风的牵伸作用下成纤维,铺网成布。这个制作过程,需要把第一个步骤反应生成的熔融态高熔指pp经模头成条、再将线条冷却、吹干、切粒、烘干水份及未反应残留降解剂的挥脱,挥脱时间长,接近24小时,然后再由第二个步骤进行配料,加热熔融,熔喷成纤维网。存在以下问题:首先,加工流程长,熔融态pp须先成条、冷却、吹干、切粒、烘干、挥脱、打包,然后再熔融、成布,浪费能源,生产效率低,增加了生产成本。其次,pp颗粒态挥脱速度慢、时间长、生产效率低、也增加了生产成本。因此在实际生产中,也出现了缩短挥脱时间,或等同于变相跳过了挥脱这道工序的现象,这导致了降解剂在聚丙烯颗粒产品中含量远远高于国标要求的问题。gb/t30923-2014聚丙烯熔喷专用料中规定,产品中二叔丁基过氧化物(dtbp)的残留量要求小等于5mg/kg。目前有一个现象,就是多数聚丙烯熔喷料厂家在提供给客户的产品质量分析单中,都没有体现出残留dtbp在产品中含量这一项重要指标。过量dtbp的滞留,会导致无纺布异味,严重时会影响无纺布品质,出现发黄、布面脆化、使用性能不稳定。

2、中国专利申请号201510023201.8公开了一种聚丙烯熔喷无纺布专用料生产方法及生产设备,按照以下步骤进行:步骤1、准备原料:每100公斤聚丙烯,加入长效稳定剂50-200克,短效稳定剂25-200克,耐高温稳定剂25-160克,润滑剂20-100克;步骤2、将上述原料放入混合机中混合,混合机搅拌速度40-100转/分钟,搅拌10-45分钟,搅拌温度为0-40℃,搅拌均匀后得到原料混合物;步骤3:将原料混合物下到中间料仓储存备用;中间料仓连接双螺杆挤出机下料筒,通过喂料机均匀下料到挤出机;步骤4:降解剂bipb、dtbp、dcp的一种或几种混合通过降解剂泵准确计量,加入量为原料混合物的1~8‰,在双螺杆挤出机降解剂注入口连续均匀注入,原料混合物和降解剂在160℃~280℃的温度下,在双螺杆挤出机的螺杆反应段发生反应;步骤5:在挤出机的反应段低熔融指数的聚丙烯变成高熔融指数的聚丙烯熔体,从挤出机模头流出,经斜水槽引导流入冷却水槽,冷却水槽内流动常温冷却水,条状熔体在冷却水槽中冷却成型,经风干机风干后进切粒机切粒,经过振动筛去掉大块粘料及细小碎料之后,粒子经风送系统送入均化掺混罐;步骤6:粒子在均化掺混罐内完成均化和去气味,最后送入成品罐按重量包装成产品。该发明解决了生产过程中原料与降解剂混合不充分,反应时间不够,导致产品熔指不稳定,分子量分布过宽,不适合熔喷纺丝工艺;且模头和水槽设计不合适,成型困难的问题。但该发明制作无纺布时需要采用两步法,加工流程长,生产效率较低,提高了生产成本。

3、中国专利申请号202210849805.8公开了一种无纺布配方及使用该无纺布的纸尿裤,所述无纺布由下述重量份配比的原料制成:竹纤维:70~80份;es纤维:60~80份;麻纤维:20~40份;聚己内酯:0.2~0.6份;硅烷偶联剂kh550:0.3~0.5份;聚丙烯:80~100份;降温母粒:0.5~2.0份;低分子量聚乙烯蜡:2.0~4.0份;氯菊酯:0.1~0.2份。所述聚丙烯为pp-h、pp-b和pp-r中的一种,所述降温母粒为二叔丁基过氧化物(dtbp)。所述使用该无纺布的纸尿裤包括如下制备步骤:步骤一,原料的称取;步骤二,原料混合;步骤三,挤压熔融;步骤四,牵伸纺丝;步骤五,纺织面料;步骤六,热轧成型;步骤七,消毒收纳。该发明通过对聚丙烯进行改性处理,使其α晶型转化为具有良好后加工性能的准六方晶型的β晶型,既提高了无纺布的质量,又实现了良好的导流性和制品表面光泽度,从而更好的提高了柔软度、透湿气和亲肤性。但该发明在制备无纺布过程中跳过了挥脱这道工序,会导致出现降解剂dtbp在聚丙烯产品中含量远远高于国标要求的问题,过量dtbp的滞留,会导致无纺布异味,严重时会影响无纺布品质,出现发黄、布面脆化、使用性能不稳定的问题。

技术实现思路

1、因此,针对上述的问题,本发明提供一种聚丙烯熔喷无纺布的制备方法,解决现有技术制备聚丙烯无纺布过程的生产流程长、效率低、成本高,且无法将残留的降解剂和挥发物高效除去的问题。

2、为实现上述目的,本发明采用了以下技术方案:

3、一种聚丙烯熔喷无纺布的制备方法,包括以下步骤:

4、s1、将聚丙烯原料、降解剂分别从双螺杆挤出机的主加料口、辅加料口喂入,熔融反应,挤出后获得所述高熔指聚丙烯熔体;

5、s2、将所述高熔指聚丙烯熔体送入挥脱装置,在熔融状态下将熔体中残留的降解剂和挥发物除去;

6、s3、再经熔体计量泵输送到熔喷模头中,在热风的牵伸作用下制成纤维,所述纤维经接收成网系统接收,铺网获得所述熔喷无纺布。

7、进一步的,所述降解剂为二叔丁基过氧化物、2,5-二甲基-2,5-双(叔丁基过氧基)己烷或3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧壬烷中的任意一种或两种以上以任意比组合的混合物。

8、进一步的,根据不同无纺布产品的特征要求,在双螺杆前段、后段或挥脱装置段加入辅料。

9、进一步的,所述熔体的流动速率为450g/10min、1000g/10min、1200g/10min、1300g/10min、1500g/10min、1800-2000g/10min中的任意一种。

10、进一步的,所述双螺杆挤出机的温度控制在150-250℃。

11、进一步的,步骤s3中,所述熔喷模头的温度设置为220-285℃;所述热风的温度设置为220-285℃,风压为0.1-0.5mpa。

12、进一步的,所述辅料为:抗氧化剂、热稳定剂、成核剂、柔软剂、润滑剂、驻极母粒、抗菌母粒中的任意一种或两种以上以任意比组合的混合物。

13、上述装置挥脱,挥脱聚丙烯熔体中残留降解剂的实现方式为:物料在熔融状态下,不断更新物料界面,利用真空抽吸,将残留的降解剂和挥发物挥脱除去。

14、进一步的,所述熔体在挥脱装置停留时间为6-12分钟,真空绝压设定为20-40kpa。

15、进一步的,所述更新物料界面的方式为通过机械带动拉膜或重力流动成膜。

16、通过采用前述技术方案,本发明的有益效果为:

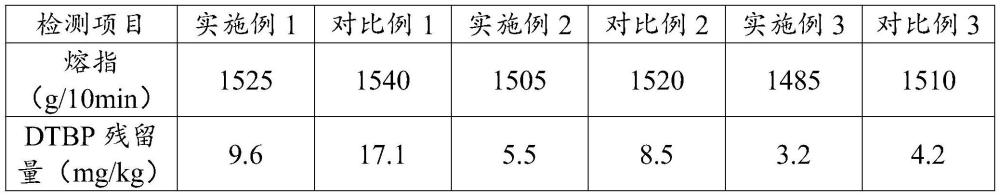

17、1、采用本发明的方法制备得到的聚丙烯熔喷无纺布,能够解决现有技术制备聚丙烯无纺布过程的生产流程长、效率低、成本高的问题,将pp聚丙烯基础料、降解剂通过双螺杆挤出机反应生成高熔指聚丙烯pp,选择在双螺杆前段、后段或挥脱装置段加入各类特定辅料,再将熔体送入挥脱装置,在熔融状态下将其中残留的降解剂挥脱除去,经由熔体计量泵输送到熔喷模头中,最后在热风的牵伸作用下成纤维,铺网成布,获得聚丙烯熔喷无纺布。不采用传统两步法制作无纺布,本发明通过一步法生产流程和在熔融状态下将残留降解剂挥脱进行完美结合,省掉了反应生成高熔指pp后的模头成条、水冷却、吹干、造粒、颗粒烘干、粒子再熔融的过程,简化了生产流程、提高了生产效率和降低了生产成本;

18、2、本发明在制备聚丙烯熔喷无纺布的过程中,将高熔指聚丙烯熔体送入挥脱装置,物料在熔融状态下,利用机械带动拉膜或重力流动成膜的方式不断更新物料界面,利用真空抽吸,将熔体中残留的降解剂和挥发物挥脱除去。以熔融状态替代颗粒状态下的挥脱,挥脱效率高、时间短,也提高了生产效率和降低了生产成本;

19、3、生产中可以依据实际工况或无纺布质量指标要求,灵活调整熔指数值;根据产品特性需求,辅料的添加位置更为灵活,增加了在挥脱装置处的添加点供选择;在拉条切粒不稳定的一些工况,如熔指高的品种,如熔指1800g/10min的品种,一步法不需切粒,也就更有利于生产稳定。

- 还没有人留言评论。精彩留言会获得点赞!