一种太阳能用大尺寸硅片的切割工艺的制作方法

[0001]

本发明属于太阳能硅片金刚石线切割技术领域,尤其是涉及一种太阳能用大尺寸硅片的切割工艺。

背景技术:

[0002]

目前太阳能用硅片市场中,常规硅片边长为156.75mm或161.75mm,而随着电池端技术进步与市场需求的推动,对硅片单位面积发电量有了更高要求,进而大尺寸硅片应运而生,硅片边长增加到166mm。这样对大尺寸硅片的切割因其尺寸的变大,使得金刚石切割线随着硅棒切割深度的增大而用线量增加,硅片之间的摩擦力增加,使得后续金刚石切割线的切割能力不足,会造成粘胶面崩损严重。同时由于硅棒宽度方向尺寸的加宽,使得左右主辊间的宽度增加,相应地金刚石切割线在切割过程中出现抖动比较严重,使得切割后的硅片平整度变化大且表面粗糙度较大,在入刀段和收刀段硅片厚度不均匀。

技术实现要素:

[0003]

本发明要解决的问题是提供一种太阳能用大尺寸硅片的切割工艺,尤其是适用于大尺寸硅片的切割,不仅可去解决粘胶面崩损的问题,而且还可获得平整度较好且粗糙度较小的大尺寸硅片,保证入刀段和收刀段硅片薄厚均匀。

[0004]

为解决上述技术问题,本发明采用的技术方案是:

[0005]

一种太阳能用大尺寸硅片的切割工艺,包括以下步骤:

[0006]

s1:粘棒:包括料座、树脂板和硅棒,将所述树脂板粘接所述料座上,再将所述硅棒粘接到所述树脂板上;

[0007]

s2:上料:将所述粘棒工装运送至切割机的切割室内,使所述料座上的燕尾槽与切割室内安装座相固定;

[0008]

s3:切割:所述硅棒位于切割线网正上方一定位置处,通过外接控制器控制所述硅棒逐步向下移动,所述硅棒下移位置分为五个阶段,依次为第一阶段的入刀段、第二阶段的提速段、第三阶段的稳定段、第四阶段的降速段和第五阶段的收刀段;在切割过程中,每一阶段均包括控制所述硅棒下移的进给速度,同时控制所述切割线正反方向交替直线运动的用线比;

[0009]

所述硅棒的进给速度从所述第一阶段到所述第三阶段依次增加,从所述第三阶段到所述第五阶段依次降低,且在所述第一阶段的进给速度不小于所述第五阶段的进给速度,所述第二阶段的进给速度与所述第四阶段的进给速度相同;

[0010]

所述切割线在所述第一阶段的用线比大于所述第五阶段的用线比,所述第二阶段的用线比大于所述第四阶段的用线比,且所述第二阶段、所述第三阶段和所述第四阶段的用线比均大于85%;

[0011]

s4:下料:切割完毕后,将硅片放入接料架中,在所述接料架的档杆两侧及所述接料架下端面均设有防护材料;

[0012]

s5:脱胶:将所述硅片与所述树脂板分离、所述树脂板与所述料座分离。

[0013]

进一步的,所述硅棒在所述第一阶段下移长度为3-5mm;所述硅棒在所述第五阶段下移长度为3-5mm。

[0014]

进一步的,所述s3中,在所述第一阶段中,所述硅棒的进给速度为1.0-1.5mm/min;在所述第二阶段中,所述硅棒的进给速度为1.5-1.8mm/min;在所述第三阶段中,所述硅棒的进给速度为2.3-2.5mm/min;在所述第五阶段中,所述硅棒的进给速度为从1.5mm/min逐渐降低为0.3mm/min。

[0015]

进一步的,所述切割线在所述第一阶段的用线比为80-85%,在所述第二阶段中的用线比为85-90%,在所述第五阶段的用线比为70-75%。

[0016]

进一步的,在所述第三阶段中的用线比为100%,且所述切割张力最大为8.0n-10n。

[0017]

进一步的,在整个所述切割过程中,所述切割线运行速度为800-2000m/min;其中所述切割线运行速度在所述第一阶段中为1000-1200m/min,在所述第三阶段中为1500-1800m/min。

[0018]

进一步的,在所述s3过程中,还包括冷却过程,通过设置在所述切割线网两侧的喷管溢流装置对所述硅片喷洒冷却液,所述冷却液流量为150-280l/min,所述冷却液温度范围为16-20℃。

[0019]

进一步的,在所述第一阶段中的所述冷却液流量最小为150-170l/min;在所述第五阶段中的所述冷却液流量最大为240-280。

[0020]

进一步的,所述切割线直径不大于60mm,所述切割线颗粒度为是8.0-9.2um;所述硅棒边长尺寸为166-230mm。

[0021]

进一步的,所述切割线直径为60mm,所述切割线颗粒度为是9.2um;所述硅棒边长尺寸为200mm。

[0022]

采用本发明设计的切割工艺,解决了现有技术中硅片靠近粘胶面处容易崩损的技术问题,同时也解决了在第一阶段的入刀段和第五阶段的收刀段硅片薄厚不均匀的技术问题;可获得平整度较好且粗糙度较小的大尺寸硅片。

附图说明

[0023]

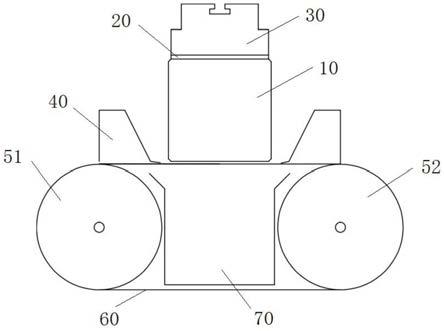

图1是本发明一实施例的一种太阳能用大尺寸硅片的切割时的结构示意图;

[0024]

图2是本发明一实施例的硅棒下行移动的位置阶段图;

[0025]

图3是本发明一实施例的下料时接料架的结构示意图。

[0026]

图中:

[0027]

10、硅棒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、树脂板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、料座

[0028]

40、喷管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

51、进线棍

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

52、回线棍

[0029]

60、切割线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70、碎片槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

80、档杆

[0030]

90、硅胶档杆

具体实施方式

[0031]

下面结合附图和具体实施例对本发明进行详细说明。

[0032]

一种太阳能用大尺寸硅片的切割工艺,包括以下步骤:

[0033]

s1:粘棒:包括料座30、树脂板20和硅棒10,用环氧树脂ab胶将树脂板20粘接到料座30上固化10-20min,再将硅棒10粘接到树脂板20上固化2-3h,粘接关系如图1所示,其中,硅棒10的边长尺寸为166-230mm,优选地,硅棒10的边长尺寸为200mm。

[0034]

s2:上料:将粘棒后的工装通过上料小车运送至切割机的切割室内,使料座30上的燕尾槽与切割室内安装座相固定(图省略),其中硅棒10的位置朝向如图1所示,使硅棒10位于切割线网的正上方的位置处,同时保证进线棍51和回线棍52均匀绕设切割线网。切割线60的直径不大于60mm,且切割线60上表面裹附的金属颗粒的颗粒度为是8.0-9.2um,优选地,切割线60的直径为60mm,金属颗粒的颗粒度为是9.2um,单位面积的金属颗粒数为130-150个/mm。

[0035]

s3:切割:以切割线60所在位置为基准,是主切位置,硅棒10标准对位的位置设置在切割线网的正上方0.5mm的位置处,即处于主切位置的-0.5mm处,硅棒10通过外接控制器控制其逐步向下移动,切割线60正反方向交替直线移动对所述硅棒进行切割,所硅棒10下移位置分为五个阶段,依次为第一阶段ab的入刀段、第二阶段bc的提速段、第三阶段cd的稳定段、第四阶段de的降速段和第五阶段ef的收刀段,如图2所示。在切割过程中,每一阶段均包括控制硅棒10下移的进给速度,同时控制切割线60正反方向交替直线运动的用线比。在本实施例中,切割线60通过进线棍51做正向进给送线、通过回线棍52做反向进给回线的正反往复运动,切割线60的正向进线为新线,反向回线为旧线,切割线60每正向进给一次后再反向回线一次后为运动一圈,每一圈正向进线量均大于反向回线量,且每一圈的反向回线量除以正向进线量即为切割线60的用线比,以用线比来表述切割阶段中的用线量,用线比越大说明切割线60的使用率越高。

[0036]

硅棒10的进给速度从第一阶段到第三阶段依次增加,从第三阶段到第五阶段依次降低,且在第一阶段的进给速度不小于第五阶段的进给速度,第二阶段的进给速度与第四阶段的进给速度相同。切割线在第一阶段的用线比大于第五阶段的用线比,第二阶段的用线比大于第四阶段的用线比,且第二阶段、第三阶段和第四阶段的用线比均大于85%。

[0037]

具体地,对于边长尺寸为200mm的硅棒10,包括切割线60距离硅棒10最低点的高度0.5mm,在第一阶段中硅棒10处于主切位置的-0.5-3mm之间,也即是长度为3.5mm,此阶段为切割入刀段,如图2中,a位置为入刀口,第一阶段即为ab段。在这一阶段中硅棒10开始向下运动与切割线60接触,因金刚线60在入刀时运动速度较低为1000m/min,相应地硅棒10的进给速度较小为1.0mm/min,因在入刀时金刚线60的振动及绷紧,金刚线60与硅棒10接触时使切出的硅片很容易出现硅片薄厚不均匀,故需要在这一阶段中增加旧线的用线量,使切割线60在每圈中所用的新线量尽量减少。在这一阶段中切割线60每旋转一圈所用的新线量为2m,即其用线比为80%,这一设计的目的在于利用切割线60的旋转,降低切割线60的抖动,增强切割线60的切割能力,达到保证平面度均值的目的,不仅可解决入刀时硅片薄厚不均匀的问题,而且还可降低切割线60的损耗。

[0038]

随着切割的深入,在第二阶段中,硅棒10处于主切位置的3-50mm之间,此阶段为提速段,如图2中,b位置为提速口,第二阶段即为bc段。在这一过程中,切割线60的运动速度逐渐提升为1200m/min,相应地硅棒的进给速度也逐渐提高为1.5mm/min。在这一阶段中切割线60每旋转一圈所用的新线量为12m,其用线比提高到90%。在切割上半段,金刚线60上的

颗粒度仍较锋利,随着切割速度的提升,相应地其切割能力较强,硅片的表面较平整且损伤层较小。

[0039]

第三阶段为切割的稳定段,硅棒10处于主切位置的50-185mm之间,如图2中,c位置为稳定初始点,第三阶段即为cd段。在这一过程中,切割线60的运动速度逐渐提升为1800m/min,相应地硅棒的进给速度也逐渐提高为2.5mm/min并稳定在这一值。在这一阶段中切割线60每旋转一圈所用的新线量为15m,且其用线比为100%。此时,切割线60的线弓最大,切割线60的张力最大为8.0n-10n。在这一过程中,硅片切割距离较长,因切割深度的进一步增加,使得硅片之间的摩擦加大,进而需提高在本阶段之后的冷却液的流量,进而解决硅片与切割线60的摩擦力。

[0040]

第四阶段为硅棒10切割的降速段,硅棒10处于主切位置的185-205mm,如图2中,d位置为降速初始点,第四阶段即为de段。虽硅棒10的边长尺寸为200mm,但在实际切割过程中,其切割的高度需大于边长最大尺寸,目的是使硅棒10完全切透,避免出现批量不良品。在这一过程中,切割线60的运动速度逐仍为1800m/min,硅棒的进给速度为1.5mm/min。在这一阶段中切割线60的用线比为85%。

[0041]

第五阶段为收刀段,硅棒10处于主切位置的205-208mm,如图2中,e位置为收刀起始点,第五阶段即为ef段。这一阶段的长度为3mm。切割线60的运动速度逐仍为1800m/min,硅棒10的进给速度为从1.5mm/min逐渐降低为0.3mm/min,其用线比为70%。

[0042]

与常规的小尺寸硅片相比,在切割大尺寸硅片时,因切割硅片的面积增大,相应地,对切割线的磨损也增大,在第四阶段的降速段和第五阶段的收到段,切割线60的表面颗粒磨损较严重,且会因切割能力不足导致靠近粘胶面的一侧边出现崩损及硅片薄厚不均匀。故在第四阶段和第五阶段中,加大新线供给量,与在第一阶段时的用线比相比,提高新线供给量,使每圈所用的新限量为24-26m。同时,调整相应的切割线60的运动速度,使其一直保持在1800mm/min运行,相比与第一阶段的运动速度提高近2倍。最终获得的硅片的表面平整度较好且粗糙度较小,而且还解决了硅片薄厚不均匀的问题。

[0043]

在切割过程中,通过设置在切割线网两侧的喷管40溢流装置对硅片喷洒冷却液,冷却液流量为150-280l/min,冷却液温度范围为16-20℃。在第一阶段中的冷却液流量最小为150-170l/min;在第五阶段中的冷却液流量最大为240-280l/min。

[0044]

s4:下料:切割完毕后,通过下料下车将硅片放入接料架中,完成硅片的收接工作。在这一过程中,在接料架的档杆80的两侧及接料架的下端面均设有防护材料,所述防护材料为硅胶档杆90,用于防止在运输过程中硅片被磕碰,对硅片起到保护作用。

[0045]

s5:脱胶:将硅片与树脂板20分离、树脂板20与料座30进行分离。

[0046]

采用本发明设计的切割工艺,通过粘棒、上料、切割、下料和脱胶工艺对超大尺寸硅棒进行切割成硅片,解决了现有技术中硅片靠近粘胶面处容易崩损的技术问题,同时也解决了在第一阶段的入刀段和第五阶段的收刀段硅片薄厚不均匀的技术问题;可获得平整度较好且粗糙度较小的大尺寸硅片。同时,在接料架的档杆的两侧及接料架的下端面均设有防护材料,防止在运输过程中硅片被磕碰。

[0047]

以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1