一种密拼阶梯型PC预应力单向叠合板的制作方法

一种密拼阶梯型pc预应力单向叠合板

技术领域

1.本发明涉及装配式混凝土建筑技术领域,具体是一种密拼阶梯型pc预应力单向叠合板。

背景技术:

2.目前常规pc叠合板由于预制板厚厚度较薄,通常只有7至8mm,抗弯性能不强,在运输和安装过程中,容易导致构件破损。此外,常规pc叠合板由于设置了内部桁架钢筋,导致了用钢量较大。再次,pc叠合板上部叠合层还需要进行上部钢筋绑扎、水电预埋,增加了现场安装工作量。再次,pc板与pc板之间不采用密拼,需要后期支模,也给施工带来了一定的工作量。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供一种密拼阶梯型pc预应力单向叠合板。

4.为实现上述目的,本发明采用的技术方案是:一种密拼阶梯型pc预应力单向叠合板,包括单向叠合板主体,其创新点在于:所述单向叠合板主体中间高,四周低,且中间区域采用全预制形式,四周区域采用叠合形式,且四周区域为用于面筋现场布置预留的叠合区域,所述中间区域内设置上部横向钢筋和上部纵向钢筋,所述四周区域内设置下部横向钢筋和下部纵向钢筋,所述中间区域内预埋设置管线和多个螺栓吊点,所述四周区域内预埋设置线盒,所述线盒与管线连接。

5.进一步的,所述叠合区域满足上部横向钢筋之间和上部纵向钢筋之间互相搭接的长度。

6.进一步的,所述下部横向钢筋完全位于混凝土叠合层内,且不出筋。

7.进一步的,所述单向叠合板主体之间不出筋的连接节点处采用密拼方式予以连接。

8.进一步的,所述下部纵向钢筋在生产阶段采用预应力钢筋预先纵向布置在单向叠合板主体内。

9.采用上述结构后,本发明有益效果为:1、本发明的中间区域全预制,现场现浇量减少50%,提高现场现浇施工效率,而且板中间区域全预制,部分上部钢筋已经预埋绑扎,提高现场钢筋绑扎施工效率,同时板中间区域50%管线提前预埋,大量减少现场水电安装量,提高水电施工效率;本发明的混凝土中间区域全预制,吊装精确后,全预制部分标高,为后续后浇混凝土标高提供参考依据,提高楼面浇筑施工平整精度;2、本发明取消桁架构造筋,能够大幅减少钢筋材料;3、本发明的中间全预制,在运输阶段抗弯受力性都能增强,因此运输时不易震坏,质量易控;在施工阶段抗弯受力性都能增强,因此运施工阶段板底可以实现少设支撑,提高施工

速度,降低施工措施成本;4、本发明的下部纵向钢筋采用预应力钢筋布置,提高了构件抗裂性能,降低了构件受弯挠度,有利于实现叠合板大跨度布置;同时下部横向钢筋不出筋,可以采用密拼方式连接,免去后浇区域,免去后浇区底部支撑和支模,施工效率明显提升,而且在生产阶段方便支模拆模,提高模板利用率和生产效率。

附图说明

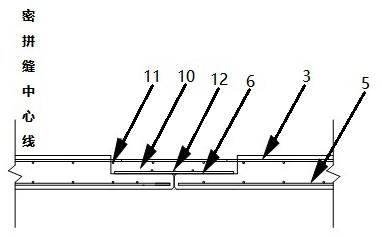

10.图1为本发明的结构示意图;图2为图1中a的剖视图;图3为图1中b的剖视图;图4为图1中c的剖视图;图5为本发明密拼节点构造图;图6为本发明不出筋支座节点构造图;图7为用于楼栋建筑的设计构造图。

11.附图标记说明:1中间区域、2四周区域、3上部横向钢筋、4上部纵向钢筋、5下部横向钢筋、6下部纵向钢筋、7管线、8螺栓吊点、9线盒、10后浇区域、11绑扎钢筋、12通常构造钢筋。

具体实施方式

12.下面结合附图对本发明作进一步的说明。

13.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及具体实施方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅用以解释本发明,并不用于限定本发明。

14.参看图1-4,一种密拼阶梯型pc预应力单向叠合板,包括单向叠合板主体,单向叠合板主体中间高,四周低,且中间区域1采用全预制形式,四周区域2采用叠合形式,且四周区域2为用于面筋现场布置预留的叠合区域,中间区域1内设置上部横向钢筋3和上部纵向钢筋4,四周区域2内设置下部横向钢筋5和下部纵向钢筋6,中间区域1内预埋设置管线7和多个螺栓吊点8,四周区域2内预埋设置线盒9,线盒9与管线7连接。

15.本实施例中,叠合区域满足上部横向钢筋3之间和上部纵向钢筋4之间互相搭接的长度。

16.本实施例中,下部横向钢筋5完全位于混凝土叠合层内,且不出筋。

17.本实施例中,单向叠合板主体之间不出筋的连接节点处采用密拼方式予以连接。

18.本实施例中,下部纵向钢筋6在生产阶段采用预应力钢筋预先纵向布置在单向叠合板主体内。

19.综述所述,1、该单向叠合板南边、东边、西边均支撑在剪力墙支座处,单向叠合板北侧和南侧下部钢筋不出筋。该叠合板在没有支座支撑的情况下,可考虑采用密拼方式,与同类型叠合板予以连接,连接节点构造详见图5,两块单向叠合板之间的密拼处后浇区域10采用现场绑扎钢筋11和附加通常构造钢筋12。节点连接应满足《装配式混凝土结构技术规程》jgj1-2014第6.6.5板底连接上部纵向钢筋4构造要求,且满足密拼节点处上部横向钢筋

3搭接长度要求。2、该单向叠合板南侧不出筋,可考虑采用“附加通常构造钢筋+底板连接纵筋”方式,与支座进行连接,连接节点构造详见图6。节点连接应满足《装配式混凝土结构技术规程》jgj1-2014第6.6.4板底连接上部纵向钢筋4构造要求,且满足密拼节点处上部横向钢筋3搭接长度要求。

20.参看图7,图7中阴影区域为本发明用于楼栋建筑的设计构造图。

21.本实施例中,本发明的施工步骤为:(1)放支撑位置线

→

(2)安装支撑

→

(3)调节支撑高度至预定标高

→

(4)安放支撑龙骨

→

(5)复核主龙骨标高

→

(6)吊装该叠合板,吊装方式采用专用螺栓吊点起吊

→

(7)调节并复核该叠合板板底标高

→

(8)现场只需绑扎部分上部钢筋和安装部分水电管线

→

(9)隐蔽验收合格后

→

(10)浇筑剩余部分面层混凝土

→

(11)养护混凝土。

22.综合上述单向叠合板密拼节点连接方式、单向叠合板内部构造和施工步骤,可以看出该叠合板技术,与现有技术相比具有如下优势:1、本发明的中间区域全预制,现场现浇量减少50%,提高现场现浇施工效率,而且板中间区域全预制,部分上部钢筋已经预埋绑扎,提高现场钢筋绑扎施工效率,同时板中间区域50%管线提前预埋,大量减少现场水电安装量,提高水电施工效率;本发明的混凝土中间区域全预制,吊装精确后,全预制部分标高,为后续后浇混凝土标高提供参考依据,提高楼面浇筑施工平整精度;2、本发明取消桁架构造筋,能够大幅减少钢筋材料;3、本发明的中间全预制,在运输阶段抗弯受力性都能增强,因此运输时不易震坏,质量易控;在施工阶段抗弯受力性都能增强,因此运施工阶段板底可以实现少设支撑,提高施工速度,降低施工措施成本;4、本发明的下部纵向钢筋采用预应力钢筋布置,提高了构件抗裂性能,降低了构件受弯挠度,有利于实现叠合板大跨度布置;同时下部横向钢筋不出筋,可以采用密拼方式连接,免去后浇区域,免去后浇区底部支撑和支模,施工效率明显提升,而且在生产阶段方便支模拆模,提高模板利用率和生产效率。

23.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1