一种轻质保温加气混凝土制备方法与流程

[0001]

本发明涉及混凝土技术领域,具体提出了一种轻质保温加气混凝土制备方法。

背景技术:

[0002]

加气混凝土是以硅质材料(砂、粉煤灰及含硅尾矿等)和钙质材料(石灰、水泥)为主要原料,掺加发气剂(铝粉),通过配料、搅拌、浇注、预养、切割、蒸压、养护等工艺过程制成的轻质多孔硅酸盐制品,因其经发气后含有大量均匀而细小的气孔,故名加气混凝土,加气混凝土常常用来生产加气混凝土砌块、板材等建筑材料。以加气混凝土为原料加工的建筑材料因具有轻质、防火、隔音、保温、抗震、经济等诸多优点而得到了广泛的推广和运用。

[0003]

在传统的加气混凝土搅拌制浆过程中,一般将各种生产制备加气混凝土的原材料混合加水后直接进行混合搅拌制浆,传统的搅拌制浆方式存在以下几点问题:

[0004]

1)各种用于制备的原材料通过计量配比后是分开单独存放的,在直接加水混合搅拌过程中,各种原材料进行充分均匀混合的时间较长,搅拌混合的效率有待提高;

[0005]

2)在进行加水混合制浆过程中,湿性混合的相对阻力较大,因此在湿性混合过程中进行各种原材料充分混合的效率将受到影响。

[0006]

基于上述问题,本发明提供了一种轻质保温加气混凝土制备方法,具体涉及到一种轻质保温加气混凝土制备混料装置。

技术实现要素:

[0007]

为了解决上述问题,本发明提供了一种轻质保温加气混凝土制备方法,用于解决上述背景技术中提到的问题。

[0008]

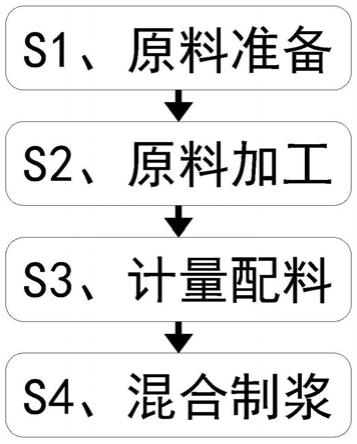

为了实现上述目的,本发明采用以下技术方案来实现:一种轻质保温加气混凝土制备方法,其制备方法具体包括以下步骤:

[0009]

s1、原料准备:按照生产工艺要求,选择准备生产加气混凝土所需的各种原材料;

[0010]

s2、原料加工:对生产加气混凝土的各种原材料进行研磨加工,使得各种原材料通过磨细形成粉末状,并对加工的各种原材料进行分别储存;

[0011]

s3、计量配料:按照一定的生产工艺要求对各种已储存备用的原材料进行计量,使得按照相应配比准备原材料;

[0012]

s4、混合制浆:将步骤s3中已经按照一定配比计量的各种原材料加入轻质保温加气混凝土制备混料装置中,并通过轻质保温加气混凝土制备混料装置将原材料进行混合,使得制备形成加气混凝土料浆;

[0013]

采用上述步骤s1-s4的轻质保温加气混凝土制备方法在对加气混凝土进行制备的过程中还具体涉及到一种上述的轻质保温加气混凝土制备混料装置,包括混料搅拌仓、封口机构、主搅拌机构、干混搅拌机构和抖料机构,所述混料搅拌仓从上到下包括干混仓和湿混仓,所述混料搅拌仓内水平设置有隔板,所述干混仓和所述湿混仓通过所述隔板上下隔开,所述干混仓呈圆柱壳体状,所述湿混仓由上下分布的圆柱壳体和倒置的圆台壳体构成;

其中:

[0014]

所述隔板呈圆盘状,所述隔板上绕其中心圆周等距分布有四个呈扇形的落料口,所述封口机构设置在所述隔板位置处用于开启或闭合四个所述落料口;

[0015]

所述主搅拌机构包括固定梁、主驱动电机、主轴和湿混搅拌桨,所述固定梁横跨固定安装在所述干混仓的顶端,所述主驱动电机固定安装在所述固定梁的顶端,所述主轴竖直转动安装在所述固定梁和所述隔板之间且顶端与所述主驱动电机的输出轴固定连接,所述主轴从所述隔板中心处竖直穿过,所述主轴的底端设置有圆柱凸轮,所述湿混搅拌桨位于所述湿混仓内且与所述圆柱凸轮的底端固定连接,所述湿混搅拌桨位于所述抖料机构的下方;

[0016]

所述干混搅拌机构位于所述干混仓内且固定安装在所述主轴上随其转动;所述抖料机构包括多个竖直固定安装在所述隔板底端的导柱、多个一一对应套设在多个所述导柱上的拉簧、竖直滑动设置在多个所述导柱上呈方环状的滑动板和四个抖料扇板,所述拉簧两端固定连接在所述隔板底端和所述滑动板上端之间,所述滑动板上设置有球头销,所述球头销的球头端伸向所述圆柱凸轮的凸轮槽中,所述圆柱凸轮穿过所述滑动板,四个所述抖料扇板一一对应固定安装在所述滑动板的四个侧壁上且关于所述主轴的中心轴圆周等距分布,四个所述抖料扇板一一对应分布在四个所述落料口的正下方,所述抖料扇板倾斜向下设置在所述滑动板上,所述抖料扇板为均匀分布有网孔的网板结构。

[0017]

优选的,所述干混搅拌机构包括固定安装在所述主轴上的十字板、四个干混搅拌桨、同步带和副驱动电机,所述十字板上在所述主轴的外围圆周均匀分布有四个沿径向延伸的翼板,四个所述干混搅拌桨圆周等距分布在所述主轴的外围且一一对应竖直转动安装在四个所述翼板上,所述干混搅拌桨的顶部轴端设置有带轮,四个所述带轮通过所述同步带同步驱动,所述副驱动电机通过电机固定板固定安装在其中一个所述翼板的顶端且输出轴与位于该所述翼板上的带轮固定连接。

[0018]

优选的,所述隔板的上端面在位于四个所述落料口的周围呈向中心内凹的圆环斜面结构,所述隔板的底端为平面,所述封口机构包括驱动仓、驱动推杆、齿条、旋转支承、连杆、导轨基座和封口板,所述驱动仓固定安装在所述干混仓与所述湿混仓的接合位置,所述驱动推杆水平固定安装在所述驱动仓的外侧壁上,所述齿条水平设置在所述驱动仓内且与所述驱动推杆的输出端固定连接,所述旋转支承固定安装在所述隔板的底端面上且与所述隔板共轴设置,所述旋转支承上转动设置有与所述齿条啮合的齿圈,所述隔板的底端面上在位于四个所述落料口位置均对应设置有所述导轨基座,每个所述导轨基座上均对应设置有沿所述隔板径向滑动设置的可闭合所述落料口的封口板,每个所述封口板与所述齿圈之间均对应设置有所述连杆,所述连杆两端铰接设置在所述齿圈和所述封口板之间。

[0019]

优选的,所述干混搅拌桨上设置有两列数量相等且沿轴向竖直均匀分布的翻料叶板,两列所述翻料叶板一一对应交错设置。

[0020]

优选的,所述湿混搅拌桨上均匀分布有三个格栅叶板。

[0021]

优选的,所述湿混仓的底端设置有出料口。

[0022]

上述技术方案具有如下优点或者有益效果:

[0023]

本发明提供了一种轻质保温加气混凝土制备方法,具体涉及到一种轻质保温加气混凝土制备混料装置,混料搅拌仓中设置有用于干性混合的干混仓和用于湿性混合的湿混

仓,并且通过隔板进行上下分开,通过设置的主搅拌机构的带动下,设置的干混搅拌机构将在干混仓内对用于制备加气混凝土的各种原材料进行快速地预先干性混合,使得在制浆前已经完成原材料的充分混合,通过设置的抖料机构可将落向湿混仓内的已完成干性混合的原材料充分分散开,便于在湿混仓内快速实现制浆混合,上下分区设置可实现干性混合搅拌和湿性混合制浆同步进行且互不干涉,综上所述,本发明提供的装置对传统的加气混凝土混合制浆过程进行了改进,通过采用提前干性混合搅拌和湿性混合制浆的方式提高了加气混凝土料浆的整体制备加工效率,能够实现干性混合和湿性混合的同步分工操作,提高了制备生产的连续性。

附图说明

[0024]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明及其特征、外形和优点将会变得更加明显。在全部附图中相同的标记指示相同的部分,并未刻意按照比例绘制附图,重点在于示出本发明的主旨。

[0025]

图1是本发明提供的一种轻质保温加气混凝土制备方法的方法流程图;

[0026]

图2是本发明提供的一种轻质保温加气混凝土制备混料装置的立体结构示意图;

[0027]

图3是本发明提供的一种轻质保温加气混凝土制备混料装置的剖视图;

[0028]

图4是图3中a处的局部放大示意图;

[0029]

图5是图3中b处的局部放大示意图;

[0030]

图6是本发明提供的一种轻质保温加气混凝土制备混料装置的俯视图;

[0031]

图7是图中c-c处的剖视图;

[0032]

图8是图7中d处的局部放大示意图。

[0033]

图中:1、混料搅拌仓;11、干混仓;12、湿混仓;121、出料口;13、隔板;131、落料口;2、封口机构;21、驱动仓;22、驱动推杆;23、齿条;24、旋转支承;241、齿圈;25、连杆;26、导轨基座;27、封口板;3、主搅拌机构;31、固定梁;32、主驱动电机;33、主轴;331、圆柱凸轮;34、湿混搅拌桨;341、格栅叶板;4、干混搅拌机构;41、十字板;411、翼板;42、干混搅拌桨;421、带轮;422、翻料叶板;43、同步带;44、副驱动电机;5、抖料机构;51、导柱;52、拉簧;53、滑动板;531、球头销;54、抖料扇板。

具体实施方式

[0034]

下面对照附图,通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本发明的构思、技术方案有更完整、准确和深入的理解,并有助于其实施,但不作为对本发明的限定。

[0035]

参阅附图1-8所示,一种轻质保温加气混凝土制备方法,其制备方法具体包括以下步骤:

[0036]

s1、原料准备:按照生产工艺要求,选择准备生产加气混凝土所需的各种原材料;

[0037]

s2、原料加工:对生产加气混凝土的各种原材料进行研磨加工,使得各种原材料通过磨细形成粉末状,并对加工的各种原材料进行分别储存;

[0038]

s3、计量配料:按照一定的生产工艺要求对各种已储存备用的原材料进行计量,使得按照相应配比准备原材料;

[0039]

s4、混合制浆:将步骤s3中已经按照一定配比计量的各种原材料加入轻质保温加气混凝土制备混料装置中,并通过轻质保温加气混凝土制备混料装置将原材料进行混合,使得制备形成加气混凝土料浆;

[0040]

采用上述步骤s1-s4的轻质保温加气混凝土制备方法在对加气混凝土进行制备的过程中还具体涉及到一种上述的轻质保温加气混凝土制备混料装置,包括混料搅拌仓1、封口机构2、主搅拌机构3、干混搅拌机构4和抖料机构5,混料搅拌仓1从上到下包括干混仓11和湿混仓12,混料搅拌仓1内水平设置有隔板13,干混仓11和湿混仓12通过隔板13上下隔开,干混仓11呈圆柱壳体状,湿混仓12由上下分布的圆柱壳体和倒置的圆台壳体构成;其中:

[0041]

隔板13呈圆盘状,隔板13上绕其中心圆周等距分布有四个呈扇形的落料口131,封口机构2设置在隔板13位置处用于开启或闭合四个落料口131;

[0042]

主搅拌机构3包括固定梁31、主驱动电机32、主轴33和湿混搅拌桨34,固定梁31横跨焊接固定安装在干混仓11的顶端,主驱动电机32通过螺栓固定安装在固定梁31的顶端,主轴33竖直转动安装在固定梁31和隔板13之间且顶端与主驱动电机32的输出轴固定连接,主轴33从隔板13中心处竖直穿过,主轴33的底端设置有圆柱凸轮331,湿混搅拌桨34位于湿混仓12内且与圆柱凸轮331的底端焊接,湿混搅拌桨34位于抖料机构5的下方;

[0043]

在对加气混凝土原料进行搅拌混合的过程中,通过启动主驱动电机32将带动主轴33转动,主轴33转动一方面将带动固定在主轴33上的干混搅拌机构4以主轴33为中心轴做旋转运动,另一方面将带动固定在底端的湿混搅拌桨34随其同步转动。

[0044]

干混搅拌机构4位于干混仓11内且固定安装在主轴33上随其转动;干混搅拌机构4包括固定安装在主轴33上的十字板41、四个干混搅拌桨42、同步带43和副驱动电机44,十字板41上在主轴33的外围圆周均匀分布有四个沿径向延伸的翼板411,四个干混搅拌桨42圆周等距分布在主轴33的外围且一一对应竖直转动安装在四个翼板411上,干混搅拌桨42的顶部轴端设置有带轮421,四个带轮421通过同步带43同步驱动,副驱动电机44通过电机固定板固定安装在其中一个翼板411的顶端且输出轴与位于该翼板411上的带轮421固定连接;干混搅拌桨42上设置有两列数量相等且沿轴向竖直均匀分布的翻料叶板422,两列翻料叶板422一一对应交错设置。

[0045]

将通过步骤s3计量配料操作按照一定配比准备的各种原材料依次加入干混仓11中(此时落料口131呈闭合状态),随后在主搅拌机构3的驱动下,干混搅拌机构4一方面将随主轴33做旋转运动,另一方面,通过启动副驱动电机44带动与之连接的干混搅拌桨42旋转,在同步带43的带动下将实现四个干混搅拌桨42同步旋转,干混搅拌桨42随主轴33在整个干混仓11圆周范围内进行搅拌,同时位于干混搅拌桨42上交错设置的翻料叶板422将对各种原材料进行充分的翻搅混合,通过干混搅拌机构4可在干混仓11内快速实现各种原材料的干性混合,干性混合搅拌相对湿性混合搅拌的阻力较小,因此通过干性混合搅拌可以在湿混制浆前进行充分的预混合,从而能够便于在湿混阶段能够更高效地进行混合制浆,提高整体的混料制浆的效率。

[0046]

隔板13的上端面在位于四个落料口131的周围呈向中心内凹的圆环斜面结构(便于干性混合后的原材料能够顺着斜面落向落料口131),隔板13的底端为平面,封口机构2包括驱动仓21、驱动推杆22、齿条23、旋转支承24、连杆25、导轨基座26和封口板27,驱动仓21

焊接固定安装在干混仓11与湿混仓12的接合位置,驱动推杆22通过螺栓水平固定安装在驱动仓21的外侧壁上,齿条23水平设置在驱动仓21内且与驱动推杆22的输出端固定连接,旋转支承24通过螺栓固定安装在隔板13的底端面上且与隔板13共轴设置,旋转支承24上转动设置有与齿条23啮合的齿圈241,隔板13的底端面上在位于四个落料口131位置均对应设置有导轨基座26,每个导轨基座26上均对应设置有沿隔板13径向滑动设置的可闭合落料口131的封口板27,每个封口板27与齿圈241之间均对应设置有连杆25,连杆25两端铰接设置在齿圈241和封口板27之间。

[0047]

当原材料在干混仓11内通过干混搅拌机构4完成干性混合后,便可通过封口机构2同时打开四个落料口131,具体的,打开落料口131时,通过启动驱动推杆22带动齿条23向前运动,从而通过齿条23驱动齿圈241旋转一定角度,在齿圈241旋转一定角度的过程中,齿圈241将通过四个连杆25一一对应拉动四个封口板27,从而将封口板27顺着导轨基座26沿隔板13径向向外抽出,继而同步将四个落料口131打开,落料口131打开后,位于干混仓11内的原材料将从落料口131落出并落向湿混仓12内,当需要重新关闭落料口131时只需驱动推杆22反向驱动,从而同时完成四个封口板27将落料口131同时闭合。

[0048]

抖料机构5包括四个竖直焊接固定安装在隔板13底端的导柱51、四个一一对应套设在四个导柱51上的拉簧52、竖直滑动设置在四个导柱51上呈方环状的滑动板53和四个抖料扇板54,拉簧52两端焊接在隔板13底端和滑动板53上端之间,滑动板53上设置有球头销531,球头销531的球头端伸向圆柱凸轮331的凸轮槽中,圆柱凸轮331穿过滑动板53,四个抖料扇板54一一对应焊接固定安装在滑动板53的四个侧壁上且关于主轴33的中心轴圆周等距分布,四个抖料扇板54一一对应分布在四个落料口131的正下方,抖料扇板54倾斜向下设置在滑动板53上,抖料扇板54为均匀分布有网孔的网板结构。

[0049]

在混料制浆前,可以预先在湿混仓12内注入适量的水,在进行混合制桨的过程中,完成干性混合后的原材料从落料口131落向湿混仓12中的过程中将经过抖料机构5,抖料机构5将对落出的原材料进行抖动分散,具体的,主轴33旋转过程中圆柱凸轮331将随其同步旋转,圆柱凸轮331旋转过程中其凸轮槽将驱动球头销531,从而在四个拉簧52的配合下将实现滑动板53上下往复运动,继而实现四个抖料扇板54随其上下往复抖动,从落料口131中成团落出的原材料将直接落在位于下方的抖料扇板54上,一方面,具有弧度的抖料扇板54将通过上下抖动将原材料快速地向侧方抖动分散开,另一方面,呈网板结构的抖料扇板54同样会通过网孔将原材料分散开,通过抖料机构5可将落出的成团原材料充分进行分散,使得原材料落向湿混仓12中能够快速分散融入预先注入的水中快速形成料浆,从而达到提高制浆效率的目的。

[0050]

湿混搅拌桨34上均匀分布有三个格栅叶板341。落在湿混仓12内的原材料将在湿混搅拌桨34随主轴33旋转的过程中继续进行湿性混合搅拌,从而通过三个格栅叶板341将对原材料进行搅拌混合制浆;需要说明的是,在湿混仓12处可以加水。湿混仓12的底端设置有出料口121。完成混合制浆后形成的加气混凝土可从出料口121处排出,出料口121位置可以装配设置蝶阀控制出料口121的闭合和开启。

[0051]

本领域技术人员应该理解,本领域技术人员结合现有技术以及上述实施例可以实现所述变化例,在此不予赘述。这样的变化例并不影响本发明的实质内容,在此不予赘述。

[0052]

以上对本发明的较佳实施例进行了描述。需要理解的是,本发明并不局限于上述

特定实施方式,其中未尽详细描述的设备和结构应该理解为用本领域中的普通方式予以实施;任何熟悉本领域的技术人员,在不脱离本发明技术方案作出许多可能的变动和修饰,或修改为等同变化的等效实施例,这并不影响本发明的实质内容。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1