一种带肋预制楼板的承托模板及保护层固定件的制作方法

[0001]

本实用新型涉及预制构件浇筑模板技术领域,尤其涉及一种带肋预制楼板的承托模板及保护层固定件。

背景技术:

[0002]

为了提高楼板结构的承载抗弯强度,同时为了不增加楼板结构的自重,可以在楼板上设置凸出的肋梁结构,这种肋梁结构排列设置,与楼板结构一同浇筑,能够显著提高楼板结构的抗弯强度,同时较少增加自重,所以在对这种楼板进行预制浇筑时需要采用特殊设计的模板,模板的轮廓需要与楼板上的肋梁结构及楼板表面吻合,但是楼板结构不仅仅只是采用混凝土浇筑形成即可,其内还需要排列布置钢筋,同样,处于楼板上肋梁部位的钢筋也需要经过弯曲加工处理,从而与肋梁的截面轮廓吻合,而混凝结构中钢筋与混凝土外表面之间必须间隔保护层,一般在2cm至3cm,放置钢筋与结构外表面太过接近,容易受到外界环境侵蚀氧化,因为钢筋与模板内侧并不是平直的,造成施工时将这种异型的钢筋排布到模板内侧同时控制保护层间距会变得困难。

技术实现要素:

[0003]

本实用新型需要解决的技术问题是提供一种带肋预制楼板的承托模板及保护层固定件,其用于预制带肋的楼板结构,且能够帮助固定楼板结构内部钢筋并控制钢筋排列时与模板内侧面之间的间距。

[0004]

一种带肋预制楼板的承托模板,包括模板,所述模板上经过折弯处理从而形成排列设置的折弯部,所述折弯部由侧板与底板组成,即折弯部受折弯形成侧板与底板,侧板与底板依然与模板为一体状态,所述侧板与底板以及模板上排列设置有穿孔,穿孔的排列位置根据预制楼板时需要绑扎排列钢筋的布置位置决定。

[0005]

一种保护层固定件,包括固定片,固定弧板,固定杆,固定螺丝,所述固定片为矩形板状结构,所述固定弧板为由条形板折弯形成的弧形状结构,所述固定片的下端面中部位置设置有凸柱,所述凸柱内设置有与外部连通的固定空腔,所述固定螺丝的外径与固定空腔的内径相同,所述固定螺丝的外壁与固定空腔的内壁设置有对应的螺纹,则所述固定螺丝能够旋转固定在固定空腔内,所述固定螺丝的末端部位设置有固定螺帽,可以通过起子对固定螺帽与固定螺丝进行控制旋转,所述固定弧板的两侧部位的下端面与固定片的两侧部位的上端面之间连接固定有固定杆,则使得固定片与固定弧板及固定杆连接为一体,所述固定弧板的中部位置下端面上固定设置有固定环。

[0006]

本实用新型中,承托模板与保护层固定件配套设置,其中,固定片下端面上的凸柱的外径等于模板上的穿孔的内径,则凸柱能够穿入进穿孔内,且固定螺丝上的固定螺帽的外径大于穿孔的内径,本实用新型的施工流程为,将凸柱穿入进穿孔内,之后从模板另一侧向凸柱上的固定空腔内插入旋转紧固固定螺丝,则固定螺丝末端的固定螺帽会顶靠模板的外侧面,从而使得保护层固定件被排列固定到模板上设置有穿孔的部位,之后在模板上绑

扎布置钢筋时,可以对钢筋根据模板轮廓进行折弯,再将钢筋置入在对应的固定弧板上,由于固定弧板与模板内侧之间存在间距,则钢筋与模板内侧之间也存在间距,之后通过绑扎钢丝穿过固定弧板下方的固定环,对钢筋与固定弧板部位进行绑扎,则钢筋被多处绑扎后被相对固定到模板内侧,在模板搭建组装好后,向其内浇灌混凝土,形成预制楼板结构,而钢筋与保护层固定件均被埋入,预制楼板结构凝固后,再对凸柱上的固定螺丝进行拧出,则保护层固定件与模板之间失去固定,便可顺利将模板拆除,而内部的钢筋与预制楼板结构的外表面之间存在间距,即保护层,另外,本实用新型的优势还有,施工时,钢筋与模板之间能够获得相对固定,这样模板可以不仅仅只是平躺摆放,也可以竖立摆放,并不影响钢筋与模板之间的相对排布位置。

[0007]

进一步的,所述固定弧板的下端面上设置有固定槽,固定槽一直从固定弧板的前后两侧延伸至固定环部位,则穿入固定环内用于绑扎钢筋的钢丝也会陷入在固定槽内,提高对钢筋与固定弧板之间的绑扎稳固效果。

[0008]

进一步的,所述固定弧板的上端面上排列设置有大量凸刺,使得固定弧板的上端面毛躁,而钢筋外表面一般存在月牙纹,能够增加钢筋与固定弧板上端面之间的摩擦阻力,从而提高钢筋被绑扎后其与固定弧板之间的固定稳固效果。

附图说明

[0009]

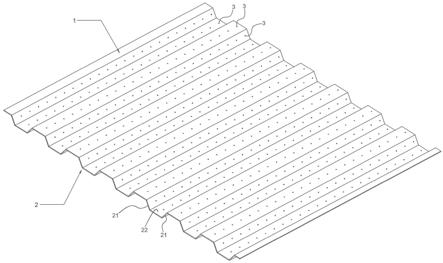

图1为本实用新型中承托模板的立体示意图。

[0010]

图2为本实用新型中保护层固定件的立体示意图。

[0011]

图3为本实用新型组装应用截面示意图。

[0012]

图4为本实用新型中保护层固定件的a-a截面示意图(截面位置参照图2)。

具体实施方式

[0013]

下面将结合附图对本实用新型具体实施方式进行详细的说明

[0014]

一种带肋预制楼板的承托模板及保护层固定件,如图1所示,包括模板1,所述模板1上经过折弯处理从而形成排列设置的折弯部2,所述折弯部2由侧板21与底板22组成,即折弯部2受折弯形成侧板21与底板22,侧板21与底板22依然与模板1为一体状态,所述侧板21与底板22以及模板1上排列设置有穿孔3,穿孔3的排列位置根据预制楼板时需要绑扎排列钢筋的布置位置决定。

[0015]

一种保护层固定件,如图2所示,包括固定片4,固定弧板5,固定杆6,固定螺丝7,所述固定片4为矩形板状结构,所述固定弧板5为由条形板折弯形成的弧形状结构,所述固定片4的下端面中部位置设置有凸柱41,所述凸柱41内设置有与外部连通的固定空腔42,如图2及图4所示,所述固定螺丝7的外径与固定空腔42的内径相同,所述固定螺丝7的外壁与固定空腔42的内壁设置有对应的螺纹,则所述固定螺丝7能够旋转固定在固定空腔42内,所述固定螺丝7的末端部位设置有固定螺帽71,可以通过起子对固定螺帽71与固定螺丝7进行控制旋转,所述固定弧板5的两侧部位的下端面与固定片4的两侧部位的上端面之间连接固定有固定杆6,则使得固定片4与固定弧板5及固定杆6连接为一体,所述固定弧板5的中部位置下端面上固定设置有固定环51。

[0016]

本实用新型中,承托模板与保护层固定件配套设置,其中,固定片4下端面上的凸

柱41的外径等于模板1上的穿孔3的内径,则凸柱41能够穿入进穿孔3内,且固定螺丝7上的固定螺帽71的外径大于穿孔3的内径,本实用新型的施工流程为,将凸柱41穿入进穿孔3内,之后从模板1另一侧向凸柱41上的固定空腔42内插入旋转紧固固定螺丝71,则固定螺丝7末端的固定螺帽71会顶靠模板1的外侧面,如图3中部分截面图所示,从而使得保护层固定件被排列固定到模板1上设置有穿孔3的部位,之后在模板1上绑扎布置钢筋时,可以对钢筋根据模板轮廓进行折弯,再将钢筋置入在对应的固定弧板5上,由于固定弧板5与模板1内侧之间存在间距,则钢筋与模板内侧之间也存在间距,之后通过绑扎钢丝穿过固定弧板5下方的固定环51,对钢筋与固定弧板5部位进行绑扎,则钢筋被多处绑扎后被相对固定到模板1内侧,在模板1搭建组装好后,向其内浇灌混凝土,形成预制楼板结构,而钢筋与保护层固定件均被埋入,预制楼板结构凝固后,再对凸柱41上的固定螺丝7进行拧出,则保护层固定件与模板1之间失去固定,便可顺利将模板1拆除,而内部的钢筋与预制楼板结构的外表面之间存在间距,即保护层,另外,本实用新型的优势还有,施工时,钢筋与模板1之间能够获得相对固定,这样模板1可以不仅仅只是平躺摆放,也可以竖立摆放,并不影响钢筋与模板1之间的相对排布位置。

[0017]

进一步的,所述固定弧板5的下端面上设置有固定槽52,如图2所示,固定槽52一直从固定弧板5的前后两侧延伸至固定环51部位,则穿入固定环51内用于绑扎钢筋的钢丝也会陷入在固定槽52内,提高对钢筋与固定弧板5之间的绑扎稳固效果。

[0018]

进一步的,所述固定弧板5的上端面上排列设置有大量凸刺53,如图4截面图所示,使得固定弧板5的上端面毛躁,而钢筋外表面一般存在月牙纹,能够增加钢筋与固定弧板5上端面之间的摩擦阻力,从而提高钢筋被绑扎后其与固定弧板5之间的固定稳固效果。

[0019]

上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出相似的变换或改进,这些变换或改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1