一种装配式楼板的制作方法

1.本实用新型涉及建筑技术领域,特别涉及一种装配式楼板。

背景技术:

2.装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件(如楼板、墙板、楼梯、阳台等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑。装配式建筑相比于传统建筑而言,具有现场现浇作业少,标准化程度更高,施工周期更短,更符合绿色建筑要求,更加节能环保等优势。我国近年来十分重视装配式建筑产业的发展,2015年11月14日住建部出台《建筑产业现代化发展纲要》计划到2020年装配式建筑占新建建筑的比例20%以上,到2025年装配式建筑占新建筑的比例50%以上。

3.装配式建筑,特别是中高层装配式建筑,由于其特殊的建筑方式,建筑材料的选择上对于承载性能和自身重量都有较为严苛的要求,因而大量采用轻骨料混凝土、泡沫混凝土、蒸压加气混凝土等新型轻质建筑材料。目前,上述轻质混凝土建材主要用于墙板,而楼板等对承载性能要求极高的部件则并未使用上述材料直接预制。

4.目前,采用混凝土的装配式建筑,其楼板主要采用以下三种建筑方式。

5.第一种是叠合板辅以现浇的方式,这种建筑方式是目前应用最为广泛的。具体是采用先预制一层钢筋混凝土板层,在板层上预埋设钢筋骨架并凸出于板层外。施工时先吊装装配钢筋混凝土板层,而后在预埋设的钢筋骨架顶部固定铺设一层钢筋网,最后以现浇的方式将混凝土倒入预制的钢筋混凝土板层上,使其均匀铺满并没过钢筋骨架和钢筋网。待混凝土完成养护,则完成了整个楼板的施工。

6.第二种是叠合板辅以轻质混凝土板的建筑方式。比如公开号为cn210562904u,实用新型名称为一种基于单向纵肋结构的复合型叠合楼板的中国专利,就公开了一种叠合板辅以轻质混凝土板的楼板形式,其核心是用轻质混凝土板取代了第一种建筑方式中的现浇层。再比如公开号为cn209114686u,实用新型名称为一种蒸压轻质加气混凝土板叠合楼板的中国专利,则公开了另一种叠合板辅以轻质混凝土板的楼板形式,其核心是利用两层相互插接的轻质混凝土板,以底层为叠合板,顶层开孔容纳钢筋骨架,最终辅以少量的现浇作业填充孔隙的方式完成楼板的施工。

7.第三种是以钢结构的框架为主承重结构体,在框架内铺设轻质混凝土板的建筑方式。比如公开号为cn210263566u,实用新型名称为一种蒸压加气混凝土组合楼板的中国专利,就公开了一种钢结构的框架为主承重结构体,在框架内铺设轻质混凝土板的,其核心是用工字钢构建承重框架,利用预先设置在轻质混凝土板的连接组件,在工字钢之间铺设轻质混凝土板,完成楼板的施工。

8.然而上述几种楼板的建筑方式均存在一定缺陷。第一种方式需要大量的现浇作业,整体装配式程度较低。而第二种方式同样需要进行一定的现浇作业,同时装配的过程较为复杂,施工难度较大。第三种方式需要大量使用工字钢,整体用钢量较大,成本较高。

技术实现要素:

9.本实用新型针对现有技术中存在的至少一种技术问题,提供一种装配式楼板,在满足承载性能的前提下,实现了楼板的完全整体预制,制造的楼板不但重量轻,强度高,而且易于装配,无需预先配置钢结构框架,极大提高了施工效率,并且显著降低了施工成本。

10.本实用新型解决上述技术问题的技术方案如下:一种装配式楼板,所述楼板包括用于承重的钢筋桁架和轻质混凝土板,所述钢筋桁架埋设在轻质混凝土板内,以确保轻质混凝土板满足单平米200kg以上的承载能力。

11.在上述技术方案的基础上,本实用新型还可以做如下改进。

12.进一步,所述轻质混凝土板为蒸压加气混凝土板。

13.进一步,所述轻质混凝土板上设置有用于拼接的连接构件。

14.优选的,所述连接构件为榫卯构件或预埋在轻质混凝土板内的连接构件。

15.优选的,所述连接构件为榫卯构件,所述榫卯构件包括布置在轻质混凝土板两侧、相互匹配的凹槽和凸缘。

16.进一步,所述钢筋桁架包括沿轻质混凝土板纵向布置的主筋。

17.优选的,所述钢筋桁架还包括有布置在主筋之间的辅筋。

18.优选的,所述钢筋桁架为由上下弦杆主筋和腹杆辅筋组成的单片钢筋桁架或三角式钢筋桁架。

19.优选的,所述钢筋桁架还包括有将多个所述主筋固定连接、形成网状结构的横向分布筋。

20.优选的,所述钢筋桁架包括由上下弦杆主筋和腹杆辅筋组成的单片钢筋桁架或三角钢筋桁架,所述钢筋桁架为由横向分布筋将多个钢筋网连接后构成的立体钢筋架。

21.进一步,所述楼板还包括有预埋在轻质混凝土板内,用于楼板装配的连接件。

22.优选的,所述连接件为螺栓套筒。

23.优选的,所述连接件固定连接在钢筋桁架的两端。

24.本实用新型具有以下有益效果:

25.1)本实用新型有效达成了利用轻质混凝土材料直接制作预制楼板的目的,有效减轻了楼板重量,现有混凝土楼板单立方的重量能够达到2.5吨以上,而采用本实用新型的楼板,单立方的重量能够至少降低一半以上。

26.2)本实用新型的楼板能够直接吊装装配,无需现浇,极大减少了施工的现浇量,有效减少施工中的湿作业,施工难度和施工的劳动强度都大大降低,整体施工成本也较为低廉。

27.3)本实用新型的楼板尺寸可灵活控制,整体运输和吊装都较为便捷。

28.4)本实用新型能够将现有轻质混凝土材料的优势发挥出来,能够实现整个装配式建筑均采用轻质混凝土材料,使得整个建筑在防火、抗震、隔音、隔热等各项性能上都得到极大的提升。

29.5)本实用新型十分利于大规模生产,采用本实用新型的结构和制备方式,无需对现有生产线进行大范围改造,极大降低了生产成本。

附图说明

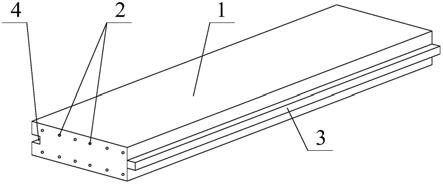

30.图1是本实用新型的结构示意图;

31.图2是本实用新型另一种实施方式的结构示意图;

32.图3是本实用新型钢筋桁架的结构示意图;

33.图4是本实用新型另一种结构的钢筋桁架的结构示意图;

34.图5是本实用新型第三种结构的钢筋桁架的结构示意图;

35.图6是本实用新型楼板的装配图;

36.图7是本实用新型楼板的装配结构示意图;

37.附图中,各标号所代表的部件列表如下:

38.1、轻质混凝土板,2、钢筋桁架,2a、上下弦杆主筋,2b、腹杆辅筋,2c、横向分布筋,3、凸缘,4、凹槽,5、连接件,6、加强螺栓,7、梁。

具体实施方式

39.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

40.如图1、图2所示,本实用新型设计的一种装配式楼板,所述楼板包括用于承重的钢筋桁架2和轻质混凝土板1,所述钢筋桁架2埋设在轻质混凝土板1内,以保证轻质混凝土板1满足单平米200kg以上的承载能力。

41.本实用新型的装配式楼板,其轻质混凝土板1优选采用蒸压加气混凝土板。

42.目前,装配式建筑的楼板主要采用现浇混凝土板,少量的装配式建筑的楼板采用钢结构框架作为主体,空隙内铺设小尺寸的轻质混凝土板。其主要原因是由于轻质混凝土板的承载性能不足,难以满足楼板的承重要求。以普通住宅楼板为例,要求楼板的承载性能需要达到单平米能够承重200kg以上,而厂房等特殊建筑,需要单平米能够达到300甚至500kg以上的承重能力。而建筑对楼板厚度有相应的标准,现有轻质混凝土板在楼板厚度的限制下,无法满足上述的承重要求。

43.其次,轻质混凝土板在装配式建筑条件下,一般需要工厂化的大批量生产,其生产过程会涉及到切割、养护等一系列处理步骤,很难预先将复杂结构的钢筋桁架2埋设到楼板内,一般只能插入一些直筋来增强承载性能,承载性能很难进一步提升。因此,现有的轻质混凝土板只能用作墙板等对承载性能要求稍低的部分,无法作为楼板使用。

44.特别是对于蒸压加气混凝土板,虽然其重量轻,而且防火性能极佳,同时具有较佳的抗震性能。然而其承载性能是目前轻质混凝土中较差的,所以根本无法作为楼板使用。而且在蒸压加气混凝土的制造过程中,需要经过制坯、切割、蒸压加气等环节,预制钢筋难度极大,很难满足批量化生产的需要。且不同建筑,比如住宅、工厂、仓库等,对承载性能的要求也不同,对于钢筋的配置也不同,这就进一步增加了生产难度。因此,目前无法实现在蒸压加气混凝土板内进行钢筋的配筋。

45.本实用新型首先针对不同建筑的承载性能要求,进行了对应的配筋设计,分别设计了普通上下配筋,单片的钢筋桁架、三角形的钢筋桁架等,以对应不同承载要求的建筑。其次,本实用新型在生产环节进行了相应的加工环节的设计,以保证钢筋桁架2能够准确的植入到轻质混凝土板1内,并且能够确保植入位置的准确,同时不影响后续的切割等加工,

巧妙的解决了上述一系列问题。而且整个改进并未对生产线进行大的改造,也没有增加生产过程的操作难度,可以使得本实用新型的装配式楼板能够采用现有的生产方式进行大批量的生产。

46.具体的,本实用新型的装配式楼板的制造方法,包括以下步骤:

47.步骤s1,制备钢筋桁架2;

48.步骤s2,将轻质混凝土板1的原料以原料配比投料后,制成混凝土混合泥料;

49.步骤s3,将步骤s1制得的钢筋桁架2通过插钎固定的方式以间隔叠放布置在混凝土模具内;

50.步骤s4,将步骤s2制得的泥料倒入步骤s3的混凝土模具内,压实成型,而后抽钎、脱模,制得轻质混凝土粗坯;

51.步骤s5,将步骤s4制得的轻质混凝土粗坯依据楼板尺寸要求切割,制得楼板粗坯;

52.步骤s6,将步骤s5制得的楼板粗坯进行后续处理,制得装配式楼板。

53.本实用新型的制备方法大部分工艺步骤与现有轻质混凝土的生产过程基本相同,区别主要在于步骤s1和步骤s3。首先,依据对应的建筑类型,配置对应的钢筋桁架2。然后,针对后续生产的切割环节所使用的切割设备的设置,将钢筋桁架2间隔叠放布置在混凝土模具内。叠放时,钢筋桁架2可以采用插钎的方式固定定位。具体的,可以在模具上开设插钎孔,而后将固定钎通过插钎孔插入到模具中,钢筋桁架2便可以通过固定钎准确固定在模具中了。倒入泥料后,只需要取出固定钎,便完成了钢筋桁架2的植入。这种生产方式能够有效实现将复杂结构的钢筋桁架2准确植入到轻质混凝土板1内,使其形成一体化的高强度板材,满足楼板的高承载性能的要求。

54.以下通过本实用新型的实施例进一步详细描述本实用新型的技术方案。

55.实施例1

56.如图2所示,本实施例的装配式楼板包括用于承重的钢筋桁架2和轻质混凝土板1,所述钢筋桁架2埋设在轻质混凝土板1内。

57.本实施例的楼板还设置了用于拼接的连接构件。本实施例的连接构件为榫卯构件,所述榫卯构件包括布置在轻质混凝土板1两侧、相互匹配的凹槽4和凸缘3。对于本实用新型而言,现有技术中的所有三百余种榫卯结构的结构形式都可以应用于本实用新型中。

58.本实施例可以采用前文所述的本实用新型设计的制造方法制造。仅需要对步骤s5做出细微的改进即可。所述步骤s5中,对轻质混凝土粗坯切割时,还需完成用于楼板拼接的榫卯构件的切割塑形。

59.本实施例还可以有以下的改进措施,拼接的连接构件也可以采用金属预埋件,在生产加工时,直接焊接在钢筋桁架2上,从而直接预制在轻质混凝土板1内。比如可以采用多个插接钢筋配合插接套筒,或者采用金属扣配合对应的金属钩等等。

60.本实施例的设计主要是考虑装配式建筑装配的便捷性。设置了连接构件后,能够十分方便的将楼板进行拼装,可以依据需要在施工现场吊装后拼装,也可以预先在工厂内完成楼板的拼装,而后运输至施工现场直接吊装,十分便捷。

61.目前应用最为广泛的叠合楼板,一般是在工厂完成底板的现浇成型,而后运输至施工现场吊装后,再进行上部的现浇,最终完成施工。由于普通混凝土的重量较重,单立方的重量加上配筋高达2.6吨,而叠合楼板一般需要预制大板,或者直接预制整块楼板,整体

重量极重,运输和吊装都十分不便。本实施例的楼板无论在整体重量、运输和装配难度、整体施工成本、自身防火性能、隔音性能、隔热性能等各方面,与现有叠合楼板相比,都有巨大的优势。

62.实施例2

63.本实施例的装配式楼板包括用于承重的钢筋桁架2和轻质混凝土板1,所述钢筋桁架2埋设在轻质混凝土板1内。所述轻质混凝土板1采用蒸压加气混凝土板。

64.如图3~图5所示,本实施例的钢筋桁架2可以采用多种结构形式。

65.首先,对于承载性能要求较低的楼板(如1楼的楼板),可以直接采用配置多根直钢筋作为钢筋桁架。

66.其次,对于中低层住宅,其楼板承载性能有一定要求,可以采用加强结构的钢筋桁架2。如图3所示,所述钢筋桁架2包括纵向布置的上下弦杆主筋2a,还包括有布置在上下弦杆主筋2a之间的腹杆辅筋2b。所述钢筋桁架2设计成由上下弦杆主筋2a和腹杆辅筋2b组成的单片钢筋桁架。

67.如图4所示,如果需要提高一定的承载性能,所述钢筋桁架2可以设计成由上下弦杆主筋2a和腹杆辅筋2b组成的三角形钢筋桁架。

68.最后,对于中高层住宅、厂房等建筑,对楼板的承载性能有较高的要求,则可以采用进一步加强结构的钢筋桁架2。这类建筑还可以考虑适当增加轻质混凝土板1的厚度,以进一步提高承载性能。如图5所示,这类楼板配置的钢筋桁架2,还包括有横向分布筋2c。所述钢筋桁架2包括由上下弦杆主筋2a和腹杆辅筋2b组成的单片钢筋桁架或三角形钢筋桁架,所述钢筋桁架2可以设计成由横向分布筋2c将多个钢筋桁架连接后构成的立体钢筋架。

69.本实施例的制造可以采用前文所述的制造方法制造,在步骤s6中,对楼板粗坯进行的后续处理是蒸压处理,可以采用与现有蒸压加气混凝土板生产工艺相同的蒸压方式和参数。

70.本实施例还可以有以下的改进措施,本实施例可以配置与实施例1相同的连接构件用于楼板的拼接。

71.本实施例的设计主要考虑蒸压加气混凝土板优良的防火性能和隔音性能,其次还考虑到蒸压加气混凝土板优良的抗震性能和轻质性。对于装配式建筑而言,防火是重点,现有的装配式建筑由于采用普通钢筋混凝土现浇楼板或者采用钢结构承重框架,其防火性能较差,只能勉强满足普通住宅最低的防火要求。而本实施例的楼板完全采用蒸压加气混凝土板,钢筋桁架2直接植入在蒸压加气混凝土板内,利用蒸压加气混凝土板优异的防火性能,楼板的防火等级能够较现有的叠合楼板提高两个等级以上。

72.同时,本实施例的楼板自重可以控制在单立方700kg左右,与现有叠合楼板单立方2.6吨以上的自重相比,重量减轻了近3/4,无论是运输、吊装,还是整体的抗震性能等各方面,都明显优于现有的叠合楼板。

73.而与现有的钢结构框架的楼板相比,其防火等级至少提高了两个等级,整体的用钢量至少减少了2/3,整体的制造成本极大降低。同时,与现有钢结构框架的楼板相比,楼板的连接点位明显减少,极大减少了连接施工的施工量,施工周期、劳动强度和施工人员数量都能得到大幅降低。

74.实施例3

75.本实施例的装配式楼板包括用于承重的钢筋桁架2和轻质混凝土板1,所述钢筋桁架2埋设在轻质混凝土板1内。所述轻质混凝土板1采用蒸压加气混凝土板。

76.本实施例的钢筋桁架2采用实施例2中的立体钢筋桁架结构。

77.本实施例配置了连接件5,用于便捷的将楼板和建筑的梁7连接。

78.如图6、图7所示,本实施例的连接件5采用螺栓套筒,螺栓套筒设置有多个,其顶部和底部可以配置钢板,将多个螺栓套筒连为一体。采用这种结构还可以便于将螺栓套筒预制到轻质混凝土板1内。采用以上的结构,可以利用顶部和底部的钢板,将螺栓套筒焊接固定在钢筋桁架2的两端,从而完成螺栓套筒的预埋。

79.本实施例同样可以采用前文所述的制造方法制造。需要考虑的是,在蒸压加气混凝土板制造时,在倒入泥料时,要避免泥料堵塞螺栓孔。因而需要预先在螺栓套筒的装配孔内填充相应材料堵孔。优选采用泡沫胶等易去除的材料作为堵孔材料。

80.本实施例的设计,主要考虑了楼板的吊装装配,也就是楼板和建筑的梁7之间的装配。如图6、图7所示,由于装配式建筑,一般采用工字钢作为梁7,因此本实施例的装配可以采用以下方式。首先,在梁7上根据螺栓套筒的位置打孔,为预留装配间隙,可以打腰圆孔以适应装配需要。然后,去除楼板螺栓套筒内的堵孔材料,将楼板吊装到梁7的位置。最后,采用高强螺栓6将楼板与梁7锚固固定,即完成了楼板的装配。

81.本实施例还可以有以下的改进措施。本实施例可以解决目前楼板与建筑的结构柱之间难以连接装配的难题。采用本实施例,可以根据结构柱的位置,定制对应尺寸的楼板。然后在结构柱需要与楼板连接的连接处安装角钢作为连接载体。最后可以采用与梁7相同的装配方式将楼板与柱体连接。

82.此外,本实施例的连接件5还可以采用其它结构形式,如可以采用搭扣配合在梁7上开孔的装配方式,也可以采用预制连接钢筋与梁7焊接固定的装配方式。

83.采用本实施例,楼板可以安装在梁7上,也可以安装在梁中部。这样可以避免楼板与梁之间形成落差,影响美观。

84.本实施例的设计,完全解决了现有装配式建筑,楼板装配的难点。可以实现装配式建筑楼板施工基本无现浇。与现有的装配式建筑楼板相比,施工难度和效率能够得到极大提升。

85.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1