一种大跨度半球形混凝土结构内模板支撑装置的制作方法

[0001]

本实用新型涉及建筑工程施工领域,具体涉及一种大跨度半球形混凝土结构内模板支撑装置。

背景技术:

[0002]

建筑工程主体结构施工过程中,施工大型建筑物的顶部封盖时,存在大跨度半球型混凝土结构,常规施工过程中,一般采用搭设满堂脚手架作为支撑,然后铺设龙骨,最后铺设胶合板来作为内模板支撑。

[0003]

此种施工方法对半球型混凝土结构下方满堂脚手架基础有较高的要求,且在施工过程中也经常遇到半球型混凝土结构下方无法搭设满堂脚手架的情况,且施工难度较高,施工风险较大,尤其在核电站的施工过程中。

[0004]

进一步优化内模板结构,无疑对半球型混凝土结构的施工和安全性能具有重要意义。

技术实现要素:

[0005]

针对上述提出的进一步优化内模板结构,无疑对半球型混凝土结构的施工和安全性能具有重要意义的问题,本实用新型提供了一种大跨度半球形混凝土结构内模板支撑装置,采用本方案,在大跨度半球形混凝土结构内模板支撑施工困难的时候采用本装置和施工方法能够极大的降低施工难度,同时,本装置本身就具备一定的刚度和强度,进一步加强结构的整体性,采用模块化施工,将大量的工作转移到地面完成,降低了安全风险。

[0006]

本实用新型采用的技术方案为:一种大跨度半球形混凝土结构内模板支撑装置,包括由若干型钢和若干不锈钢板组装焊接而成的不锈钢壁板,还包括半球形内模板;

[0007]

所述半球形内模板包括多个环形内模板;

[0008]

所述不锈钢壁板内凹,多个所述不锈钢壁板依次首尾相连焊接形成环形内模板;

[0009]

多个所述环形内模板依次焊接形成半球形内模板,多个所述环形内模板的环形半径从底部到顶部依次减小。

[0010]

本方案具体运作时,若干型钢纵横交错彼此焊接形成框架,在框架上的多个空隙中焊接若干不锈钢板,以此组成不锈钢壁板,而不锈钢壁板内凹,也就是说不锈钢壁板上下两端向内弯曲,不锈钢壁板左右两侧也向同一方向弯曲,形成内凹状,此时将若干个组装而成的不锈钢壁板左右两侧依次相连形成一个环形内模板,环形内模板可组装多个,多个环形内模板上下两端依次相连最终形成半球形内模板,其中多个所述环形内模板的环形半径从底部到顶部依次减小,连接方式均为焊接而成,半球形内模板直接在施工地面先行组装完成,施工方便。

[0011]

进一步的,多个所述环形内模板的中轴线半径从底部到顶部依次增大。

[0012]

本方案具体运作时,每个环形内模板的上侧和下侧向内弯曲的角度不同,也就是中轴线半径不同,从底部到顶部依次增大,因此半球形内模板从底部到顶部的坡度越来越

平缓,类似于半椭圆形状,能使彼此连接更为紧密,且降低了施工难度。

[0013]

进一步的,依次相连的环形内模板内的不锈钢壁板从底部到顶部尺寸依次增大。

[0014]

本方案具体运作时,由于在最低部的环形内模板的环形半径最大,需采用的不锈钢壁板最多,且承受的应力最大,为增加稳定性,不锈钢壁板需使用较小的尺寸,避免因不锈钢壁板太大,承受应力时产生变形,且从底部到顶部所受应力逐渐降低,不锈钢壁板从底部到顶部尺寸依次增大。

[0015]

进一步的,为提高半球形内模板的稳固,增加安全性能,设置为:所述半球形内模板上设置有环向背肋和径向背肋。

[0016]

进一步的,一种大跨度半球形混凝土结构内模板支撑装置的施工方法,包括以下步骤:

[0017]

s1:工厂预制弧形的若干型钢和弧形的若干不锈钢板;

[0018]

s2:在施工现场组装焊接若干组内凹的不锈钢壁板,每个组均含有若干个相同尺寸的不锈钢壁板;

[0019]

s3:将每个组内的若干不锈钢壁板依次首尾相连焊接形成环形内模板;

[0020]

s4:将多个环形内模板从底部到顶部依次焊接形成半球形内模板;

[0021]

s5:最后使用起吊装置将半球形内模板吊装在建筑物顶部形成内模板。

[0022]

进一步的,所述步骤s2还包括以下子步骤:每个组装完成的不锈钢壁板必须经过荷载验算,检验其能够承受上部结构荷载和施工荷载。

[0023]

进一步的,所述步骤s3还包括以下子步骤:每个焊接完成的环形内模板上均焊接环向背肋。

[0024]

进一步的,所述步骤s4还包括以下子步骤:形成半球形内模板后,在半球形内模板上焊接径向背肋。

[0025]

进一步的,依次相连的环形内模板内的不锈钢壁板从底部到顶部尺寸依次增大。

[0026]

本方案具体运作时,根据设计图纸在工厂预制带有弧形的若干型钢和弧形的若干不锈钢板,运送到施工现场后,直接在施工现场地面上进行施工,极大的提高了施工效率,再将若干型钢纵横交错彼此焊接形成框架,在框架上的多个空隙中焊接若干不锈钢板,以此组成不锈钢壁板,而得到的若干个不锈钢壁板需经过荷载验算,检验每个不锈钢壁板是否能够承受上部结构荷载和施工荷载,验算完成后,对通过检验的若干不锈钢壁板进行分组,每组的不锈钢壁板尺寸不同,每组内部含有若干个尺寸相同的不锈钢壁板,然后将每组内部的若干不锈钢壁板连接,每组各焊接成一个环形内模板,此时将每个环形内模板上焊接环向背肋,然后将每个环形内模板彼此连接,形成半球形内模板,之后在半球形内模板上焊接径向背肋,完成半球形内模板后,使用起吊装置将半球形内模板吊装在建筑物顶部形成内模板用于支撑,最后便进行后续工作;

[0027]

进一步的,本方案主要用于核电站施工,由于核电站处温度较高,内部设备非常重要且危险性高,对核电站顶部施工时,本方案能在外部直接一体成型,无需进入内部装修,且一体成型稳定性高,无需进行多次装修,且核电站外部结构作为最后一道防线,在发生地震等事故时,防护性和稳定性尤为重要。

[0028]

本实用新型具有以下有益效果:

[0029]

本方案提供了一种大跨度半球形混凝土结构内模板支撑装置的施工方法,采用本

方案,在大跨度半球形混凝土结构内模板支撑施工困难的时候采用本装置和施工方法能够极大的降低施工难度,同时,本装置本身就具备一定的刚度和强度,进一步加强结构的整体性,采用模块化施工,将大量的工作转移到地面完成,降低了安全风险。

附图说明

[0030]

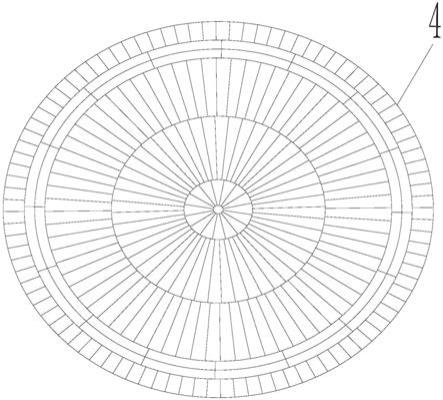

图1为本实用新型提供的一种大跨度半球形混凝土结构内模板支撑装置的施工方法的半球形内模块的俯视图;

[0031]

图2为本实用新型提供的一种大跨度半球形混凝土结构内模板支撑装置的施工方法的半球形内模块的截面图;

[0032]

图3为本实用新型提供的一种大跨度半球形混凝土结构内模板支撑装置的施工方法的不锈钢壁板的结构示意图。

[0033]

图中附图标记为:1-型钢,2-不锈钢板,3-不锈钢壁板,4-半球形内模块。

具体实施方式

[0034]

下面结合实施例对本实用新型作进一步的详细说明。

[0035]

实施例:如图1至图3所示,一种大跨度半球形混凝土结构内模板支撑装置,包括由若干型钢1和若干不锈钢板2组装焊接而成的不锈钢壁板3,还包括半球形内模板4;

[0036]

所述半球形内模板4包括多个环形内模板;

[0037]

所述不锈钢壁板3内凹,多个所述不锈钢壁板3依次首尾相连焊接形成环形内模板;

[0038]

多个所述环形内模板依次焊接形成半球形内模板4,多个所述环形内模板的环形半径从底部到顶部依次减小。

[0039]

本实施例中,若干型钢1纵横交错彼此焊接形成框架,在框架上的多个空隙中焊接若干不锈钢板2,以此组成不锈钢壁板3,而不锈钢壁板3内凹,也就是说不锈钢壁板3上下两端向内弯曲,不锈钢壁板3左右两侧也向同一方向弯曲,形成内凹状,此时将若干个组装而成的不锈钢壁板3左右两侧依次相连形成一个环形内模板,环形内模板可组装多个,多个环形内模板上下两端依次相连最终形成半球形内模板4,其中多个所述环形内模板的环形半径从底部到顶部依次减小,连接方式均为焊接而成,半球形内模板4直接在施工地面先行组装完成,施工方便。

[0040]

进一步的,多个所述环形内模板的中轴线半径从底部到顶部依次增大。

[0041]

本实施例中,,每个环形内模板的上侧和下侧向内弯曲的角度不同,也就是中轴线半径不同,从底部到顶部依次增大,因此半球形内模板4从底部到顶部的坡度越来越平缓,类似于半椭圆形状,能使彼此连接更为紧密,且降低了施工难度。

[0042]

进一步的,依次相连的环形内模板内的不锈钢壁板3从底部到顶部尺寸依次增大。

[0043]

本实施例中,由于在最低部的环形内模板的环形半径最大,需采用的不锈钢壁板3最多,且承受的应力最大,为增加稳定性,不锈钢壁板3需使用较小的尺寸,避免因不锈钢壁板3太大,承受应力时产生变形,且从底部到顶部所受应力逐渐降低,不锈钢壁板3从底部到顶部尺寸依次增大。

[0044]

本实施例中,为提高半球形内模板4的稳固,增加安全性能,设置为:所述半球形内

模板4上设置有环向背肋和径向背肋。

[0045]

本实施例中,,一种大跨度半球形混凝土结构内模板支撑装置的施工方法,包括以下步骤:

[0046]

s1:工厂预制弧形的若干型钢1和弧形的若干不锈钢板2;

[0047]

s2:在施工现场组装焊接若干组内凹的不锈钢壁板3,每个组均含有若干个相同尺寸的不锈钢壁板3;

[0048]

s3:将每个组内的若干不锈钢壁板3依次首尾相连焊接形成环形内模板;

[0049]

s4:将多个环形内模板从底部到顶部依次焊接形成半球形内模板4;

[0050]

s5:最后使用起吊装置将半球形内模板4吊装在建筑物顶部形成内模板。

[0051]

本实施例中,所述步骤s2还包括以下子步骤:每个组装完成的不锈钢壁板3必须经过荷载验算,检验其能够承受上部结构荷载和施工荷载。

[0052]

本实施例中,所述步骤s3还包括以下子步骤:每个焊接完成的环形内模板上均焊接环向背肋。

[0053]

本实施例中,所述步骤s4还包括以下子步骤:形成半球形内模板4后,在半球形内模板4上焊接径向背肋。

[0054]

本实施例中,依次相连的环形内模板内的不锈钢壁板3从底部到顶部尺寸依次增大。

[0055]

本实施例中,根据设计图纸在工厂预制带有弧形的若干型钢1和弧形的若干不锈钢板2,运送到施工现场后,直接在施工现场地面上进行施工,极大的提高了施工效率,再将若干型钢1纵横交错彼此焊接形成框架,在框架上的多个空隙中焊接若干不锈钢板2,以此组成不锈钢壁板3,而得到的若干个不锈钢壁板3需经过荷载验算,检验每个不锈钢壁板3是否能够承受上部结构荷载和施工荷载,验算完成后,对通过检验的若干不锈钢壁板3进行分组,每组的不锈钢壁板3尺寸不同,每组内部含有若干个尺寸相同的不锈钢壁板3,然后将每组内部的若干不锈钢壁板3连接,每组各焊接成一个环形内模板,此时将每个环形内模板上焊接环向背肋,然后将每个环形内模板彼此连接,形成半球形内模板4,之后在半球形内模板4上焊接径向背肋,完成半球形内模板4后,使用起吊装置将半球形内模板4吊装在建筑物顶部形成内模板用于支撑,最后便进行后续工作。

[0056]

本实施例中,本方案主要用于核电站施工,由于核电站处温度较高,内部设备非常重要且危险性高,对核电站顶部施工时,本方案能在外部直接一体成型,无需进入内部装修,且一体成型稳定性高,无需进行多次装修,且核电站外部结构作为最后一道防线,在发生地震等事故时,防护性和稳定性尤为重要。

[0057]

以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1