一种跨越式模板支撑系统的制作方法

1.本实用新型涉及建筑施工技术领域,尤其涉及一种跨越式模板支撑系统。

背景技术:

2.工程施工过程中,不可避免会遇到各种情况下满堂支撑架搭设的情况,常见的模板支撑系统的基础要求平整、坚实,普通模板支撑架体要求基础高差不大于1000mm,立杆间距一般取900mm左右,具体还需要通过计算确定;然而由于目前建筑类型都向着高、大、精、尖的方向发展,总有部分特殊部位需要搭设特殊的模板支撑系统,甚至在特殊条件下搭设高大模板支撑系统,如场馆类建筑中,比较常见的建筑结构为下小上大的类型,向上的楼层会有结构外悬挑构件挑出下层楼层边缘之外,这就要求在主楼外侧搭设满堂支撑架,且搭设高度一直到最顶层结构外悬挑构件,往往此种类型的架体还是高大模板支撑系统。

3.上述情况下,部分位置的模板支撑系统很可能会跨越较大的高低差并跨越基坑支护斜坡区域进行高大模板支撑系统的搭设,然而基坑支护的护坡坡面本身强度不高,且根据相关规范,满堂支撑架的基础要求平整、坚实,基坑支护的护坡坡面显然不能作为满堂支撑架体立杆的基础。为此,提出一种跨越式模板支撑系统。

技术实现要素:

4.本实用新型为了解决在面对跨越较大高低差区域、跨越基坑支护斜坡区域时,满堂支撑架底部无平整基础、不便搭设的问题,提供一种跨越式模板支撑系统,通过在斜坡区域上方搭设工字钢平台,可使其作为模板支撑系统或是高大模板支撑系统的平整基础。

5.为实现上述目的,本实用新型所采用的技术方案是:

6.一种跨越式模板支撑系统,包括基坑,所述基坑底面铺设有筏板基础,基坑坡面铺设有护坡,所述护坡上端延伸至基坑顶面以构成护坡翻边,所述护坡翻边和筏板基础之间搭设有工字钢平台;

7.所述工字钢平台包括设置在护坡翻边上的铺垫工字钢、若干组呈三角结构的支撑框以及直条钢筋,若干组所述支撑框沿基坑侧缘竖向间隔排布,支撑框上端搭设在铺垫工字钢上;

8.多组支撑框之间焊接有直条钢筋,以限位支撑框位置,所述支撑框上端还设置有若干钢筋支撑脚;相邻两组支撑框之间焊接有呈

“×”

形排布的钢管剪刀撑,以加固支撑框;

9.所述工字钢平台和筏板基础上均搭设有满堂支撑架,所述筏板基础上的满堂支撑架水平杆延伸至支撑框位置、与其进行焊接连接形成节点一,工字钢平台上的满堂支撑架竖直杆插接在钢筋支撑脚上,以防侧移。

10.进一步地,所述基坑顶面和基坑底面之间分布基坑坡面,所述工字钢平台位于基坑坡面上方,工字钢平台、基坑顶面和基坑底面之间平行排布。

11.进一步地,所述铺垫工字钢长度方向与若干组所述支撑框排布方向一致;每组所述支撑框包括呈三角结构组合连接的工字钢柱、工字钢梁以及工字钢斜撑,所述工字钢柱

竖向布设在筏板基础上,所述铺垫工字钢和工字钢柱之间焊接所述工字钢梁,工字钢梁和工字钢柱之间焊接所述工字钢斜撑。

12.进一步地,所述工字钢柱底部焊接有方形钢垫板,以分散工字钢柱的受力;所述工字钢斜撑上端焊接在工字钢梁中部、下端焊接在工字钢柱底部。

13.进一步地,多组支撑框的工字钢梁之间焊接所述直条钢筋,以保证工字钢梁位置不发生变动,工字钢梁上焊接所述钢筋支撑脚,钢筋支撑脚竖向布设;

14.相邻两组支撑框的工字钢柱之间焊接所述钢管剪刀撑,用于维持工字钢柱的稳定。

15.进一步地,所述筏板基础上的满堂支撑架水平杆延伸至工字钢柱位置、与其进行焊接固定形成节点一。

16.进一步地,所述筏板基础上设置有结构柱,所述结构柱与工字钢柱位置对应,满堂支撑架围设在结构柱周侧;

17.所述结构柱四周侧搭设有抱柱钢管,用于对结构柱进行抱柱,所述抱柱钢管延伸至工字钢柱位置、与其焊接固定形成节点二。

18.通过上述技术方案,本实用新型的有益效果是:

19.本实用新型结构设计合理,提供了一种跨越高低差,跨越斜坡区域搭设满堂架的支撑系统,能够解决现有常规模板支撑系统所不能解决的特殊部位满堂架搭设的难题,以及跨越高低差斜坡区域搭设高大模板满堂支撑系统的难题;通过人工搭建的工字钢平台,作为平整、坚实的模板支撑系统的立杆基础,进而可在其上搭建满堂支撑架。

20.本实用新型通过使用施工现场常见的工字钢材料,充分利用施工现场原有建筑材料来搭建整体工字钢平台,不需要新进其他建筑材料,施工方便快捷,且节省成本,并对工字钢平台各个部位进行强力加固,使其作为模板支撑系统甚至高大模板支撑系统的基础,便于配合搭建满堂支撑架,实际工程应用安全可靠,以达到小成本解决大问题的良好效果。

附图说明

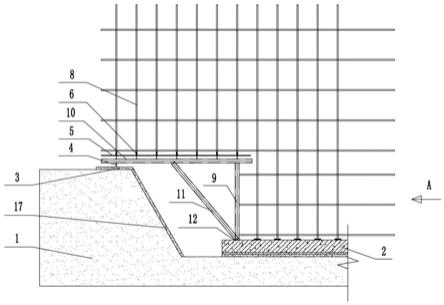

21.图1是本实用新型一种跨越式模板支撑系统的整体结构示意图。

22.图2是本实用新型一种跨越式模板支撑系统的图1中a向钢管剪刀撑分布示意图。

23.图3是本实用新型一种跨越式模板支撑系统的工字钢平台搭建示意图。

24.图4是本实用新型一种跨越式模板支撑系统的抱柱钢管与工字钢柱连接示意图。

25.图5是本实用新型一种跨越式模板支撑系统的节点二分布示意图。

26.图6是本实用新型一种跨越式模板支撑系统的图5的俯视图。

27.图7是本实用新型一种跨越式模板支撑系统的满堂支撑架搭建示意图。

28.图8是本实用新型一种跨越式模板支撑系统的节点一分布示意图。

29.附图中标号为:1为基坑,2为筏板基础,3为护坡翻边,4为铺垫工字钢,5为直条钢筋,6为钢筋支撑脚,7为钢管剪刀撑,8为满堂支撑架,9为工字钢柱,10为工字钢梁,11为工字钢斜撑,12为钢垫板,13为节点一,14为结构柱,15为抱柱钢管,16为节点二,17为护坡。

具体实施方式

30.下面结合附图对本实用新型的具体实施方式做详细描述:

31.如图1~图8所示,一种跨越式模板支撑系统,包括基坑1,所述基坑1底面铺设有筏板基础2,筏板基础2为主楼内部基础,即整体工字钢平台的支座之一,基坑1坡面铺设有护坡17,所述护坡17上端延伸至基坑1顶面以构成护坡翻边3;

32.所述基坑1顶面和基坑1底面之间分布基坑1坡面,基坑1坡面为满堂支撑系统需要跨越的部位;所述护坡翻边3和筏板基础2之间搭设有工字钢平台,所述工字钢平台位于基坑1坡面上方,工字钢平台、基坑1顶面和基坑1底面之间平行排布。

33.工字钢平台为人工采用工字钢搭设的高大模板支撑系统的基础,其一端支撑于筏板基础2之上、另一端支撑于护坡翻边3之上,所有支撑点均在坚实的基础上,避免了工字钢平台下沉的可能性。

34.如图3所述,本实施例中,所述工字钢平台包括设置在护坡翻边3上的铺垫工字钢4、若干组呈三角结构的支撑框以及直条钢筋5,所述铺垫工字钢4为整体工字钢平台的支座之二,铺垫工字钢4长度方向与若干组所述支撑框排布方向一致,若干组支撑框沿基坑1侧缘竖向间隔排布,支撑框上端搭设在铺垫工字钢4上。

35.具体的,每组所述支撑框包括呈三角结构组合连接的工字钢柱9、工字钢梁10以及工字钢斜撑11,所述工字钢柱9竖向布设在筏板基础2上,工字钢柱9为工字钢梁10的支撑,为了分散工字钢柱9的受力,工字钢柱9底部焊接有方形钢垫板12,钢垫板12可增加工字钢柱9与筏板基础2的接触面积。

36.所述铺垫工字钢4和工字钢柱9之间焊接所述工字钢梁10,工字钢梁10为模板支撑系统的立杆基础,工字钢梁10与筏板基础2平行布设,工字钢梁10和工字钢柱9之间焊接所述工字钢斜撑11,即为所述工字钢斜撑11上端焊接在工字钢梁10中部、下端焊接在工字钢柱9底部;

37.工字钢斜撑11加固为工字钢梁10的中间支撑点,其一端与工字钢梁10满焊加固、另一端与工字钢柱9满焊加固,形成稳定的三角支撑系统,并增加工字钢梁10的中间支撑点,以减小工字钢梁10的跨度,保证整体工字钢平台的安全。

38.为了保证工字钢梁10之间不发生移动,多组支撑框的工字钢梁10之间焊接所述直条钢筋5,以保证工字钢梁10位置不发生变动;工字钢梁10上焊接所述钢筋支撑脚6,钢筋支撑脚6竖向布设。

39.为了起到加固相邻支撑框的作用,相邻两组支撑框的工字钢柱9之间焊接有呈

“×”

形排布的钢管剪刀撑7,所述钢管剪刀撑7一端与一个工字钢柱9上端满焊加固、另一端与相邻的一个工字钢柱9下端满焊加固,钢管剪刀撑7作为工字钢柱9的加固件,用以维持工字钢柱9的稳定。

40.所述工字钢平台和筏板基础2上均搭设有满堂支撑架8,所述工字钢平台上的满堂支撑架8竖直杆插接在钢筋支撑脚6上,通过钢筋支撑脚6的作用以防侧移,筏板基础2上的满堂支撑架8为主楼内部满堂支撑架8;

41.如图8所示,当筏板基础2上未设有结构柱14时,所述筏板基础2上的满堂支撑架8水平杆延伸至工字钢柱9位置、与其进行焊接固定形成节点一13,起到连接支撑的作用;

42.如图4~图6所示,当所述筏板基础2上设置有结构柱14,所述结构柱14与工字钢柱9位置对应时,则满堂支撑架8围设在结构柱14周侧,此时所述结构柱14四周侧搭设有抱柱钢管15,抱柱钢管15用于对结构柱14进行抱柱,相邻的抱住钢管之间通过连接扣件紧固,一根

所述抱柱钢管15延伸至工字钢柱9位置、与其焊接固定形成节点二16,也起到连接支撑的作用。

43.本实用新型提供了一种跨越高低差,跨越斜坡区域搭设满堂支撑系统,将模板支撑系统的立杆基础由高低跨、斜坡区域转化为平整、坚实的基础,采用人工搭设整体工字钢平台,工字钢平台结构稳固,其可作为模板支撑系统甚至高大模板支撑系统搭建的平整基础。

44.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1