预制件的干式连接件及预制件的连接节点的制作方法

1.本实用新型属于装配式建筑技术领域,具体涉及一种预制件的干式连接件及预制件的连接节点。

背景技术:

2.在装配式建筑领域,大部分构件都是在工厂进行生产,再运输都施工现场进行拼装。而各个构件拼装时,为了保证受力的连续性,需要在预制件之间设置连接件将相邻的预制件进行连接。现有技术中预制件的连接节点主要有现浇连接和纯干法连接,下面以预制柱和梁为例介绍。对于现浇连接方式,将叠合梁搭设在预制柱顶端,然后将梁和柱的受力钢筋进行绑扎,再设模板,浇筑混凝土将梁柱连接在一起。对于干法连接,需要设置梁和预制柱之间的连接组件。比如申请号为201921955571.5、名称为一种建筑用凸形连接件的实用新型专利,其技术方案主要存在以下不足:(1)底座同时设置锚固端头、钢筋墩头,构造复杂,生产制造成本较高。(2)牛腿承重组件与底座通过螺栓固定连接,但未考虑施工过程误差影响,对安装精度要求较高,若误差较大则会导致预制梁偏位,或甚至可能出现与连接件对不准无法安装的情况。还比如申请号为201921955571.5、名称为一种建筑配合连接结构的实用新型专利,其技术方案主要存在以下不足:(1)底座同时设置锚固端头、钢筋墩头,连接座同时设置前面板、横向固定板、纵向固定板和后面板,构造复杂,生产制造成本较高。(2)牛腿承重组件与底座通过螺栓固定连接,但未考虑施工过程误差影响,对安装精度要求较高,若误差较大则会导致预制梁偏位,或甚至可能出现与连接件对不准无法安装的情况。(3)未考虑构件连接后的完全限位固定问题,连接件在使用过程中可能会产生松动,引起构件产生滑移变形。

3.因此,现在需要研发出一种新的预制件的干式连接件及预制件的连接节点,以解决现有技术中的干式连接件结构较为复杂、生产制造成本较高,以及预制件的连接节点对安装精度要求较高,影响现场施工效率,构件连接后的限位稳定性比较差、容易产生滑移变形等技术问题。

技术实现要素:

4.本实用新型目的是提供了一种新的预制件的干式连接件及预制件的连接节点,以解决现有技术中的干式连接件结构较为复杂、生产制造成本较高,以及预制件的连接节点对安装精度要求较高,影响现场施工效率,构件连接后的限位稳定性比较差、容易产生滑移变形等技术问题。

5.为实现以上目的,本实用新型采用如下技术方案:

6.一种预制件的干式连接件,包括连接支托和槽型连接器,所述连接支托包括预埋组件以及与所述预埋组件连接的后装支撑头,所述后装支撑头包括一体成型的连接端和板体端,所述连接端的尺寸小于所述板体端;所述槽型连接器上开设有形状与所述连接端配合的缺口,所述缺口的尺寸介于所述连接端的尺寸和所述板体端的尺寸之间,所述缺口卡

设于所述连接端的外周。

7.在上述实施方式的基础上,在另一改进的实施方式中,所述预埋组件包括预埋套筒组件以及紧固件,所述后装支撑头上设置水平贯通所述连接端和板体端的连接孔,所述紧固件穿过所述连接孔将所述后装支撑头和所述预埋套筒组件连接固定;所述槽型连接器包括本体和加强筋,所述本体上开设有形状与所述连接端配合的所述缺口,所述加强筋设置于所述本体的远离所述连接支托的一端。

8.在上述实施方式的基础上,在另一改进的实施方式中,所述预埋套筒组件包括两个通过连接钢片固定在一起的螺纹套筒和锚固筋,所述锚固筋设置于所述螺纹套筒的远离所述后装支撑头的端部,所述紧固件的两端分别与所述螺纹套筒的螺纹孔和所述后装支撑头连接。

9.在上述实施方式的基础上,在另一改进的实施方式中,所述连接孔的数量与位置与所述螺纹套筒的数量和位置一一对应。

10.在上述实施方式的基础上,在另一改进的实施方式中,所述连接端的顶侧低于所述板体端的顶侧,所述连接端的竖向两侧窄于所述板体端的竖向两侧。

11.在上述实施方式的基础上,在另一改进的实施方式中,所述紧固件的数量与所述螺纹套筒的数量相同。

12.在上述实施方式的基础上,在另一改进的实施方式中,两个所述螺纹套筒位于同一竖直平面且焊接固定,所述锚固筋为直锚钢筋或弯锚钢筋。

13.在上述实施方式的基础上,在另一改进的实施方式中,所述本体为底面敞口的预埋盒,所述预埋盒的朝向所述连接支托的竖向板上开设有所述缺口,所述板体端的尺寸小于所述竖向板的尺寸;或者所述本体包括一体成型的连接板和两个侧板,两个所述侧板垂直连接于所述连接板的竖向两侧边,所述连接板上开设有所述缺口,所述板体端的尺寸小于所述连接板的尺寸。

14.在上述实施方式的基础上,在另一改进的实施方式中,所述预埋盒远离所述连接支托的端面上设置有所述加强筋。两个所述侧板上均设置有所述加强筋。

15.在上述实施方式的基础上,在另一改进的实施方式中,所述连接孔为条形通孔。

16.在上述实施方式的基础上,在另一改进的实施方式中,所述连接端的厚度大于所述本体的厚度。

17.本实用新型还提供一种预制件的连接节点,包括第一预制件、第二预制件以及如上所述的预制件的干式连接件,所述预埋组件预埋在所述第一预制件中,且所述预埋组件的与所述后装支撑头连接的端面露出于所述第一预制件的表面,所述预埋组件和所述后装支撑头连接;所述第二预制件的竖向表面开设有贯通所述第二预制件的顶侧/底侧的槽口,所述槽型连接器预埋在所述槽口内,且所述缺口与所述槽口连通,所述缺口卡设于所述连接端将所述第一预制件和第二预制件连接在一起。

18.在另一改进的实施方式中,所述第一预制件为预制柱,所述预埋组件预埋在所述预制柱的竖向表面,所述第二预制件为预制梁;与所述预制柱连接的所述预制梁的竖向端面设置有所述槽口,所述槽口贯通所述预制梁的底侧表面,所述槽型连接器预埋在所述槽口的顶侧,且所述缺口齐平所述预制梁的竖向端面;所述槽型连接器卡设于所述连接端将所述预制梁连接在所述预制柱的一侧。

19.在另一改进的实施方式中,所述第一预制件为预制墙板,所述第二预制件为预制梁;所述预埋组件预埋在所述预制墙板的竖向正面/竖向侧面,与所述预制柱连接的所述预制梁的竖向端面设置有所述槽口,所述槽口贯通所述预制梁的底侧表面,所述槽型连接器预埋在所述槽口的顶侧,且所述缺口齐平所述预制梁的竖向端面;所述槽型连接器卡设于所述连接端将所述预制梁连接在所述预制墙板的表面/侧面。

20.在另一改进的实施方式中,所述第一预制件为预制主梁,所述第二预制件为预制次梁;所述预埋组件预埋在所述预制主梁的与所述预制次梁连接的表面,与所述预制主梁连接的所述预制次梁的竖向端面设置有所述槽口,所述槽口贯通所述预制次梁的底侧表面,所述槽型连接器预埋在所述槽口的顶侧,且所述缺口齐平所述预制次梁的竖向端面;所述槽型连接器卡设于所述连接端将所述预制次梁连接在所述预制主梁的表面。

21.在另一改进的实施方式中,预制件的连接节点还包括第三预制件,所述第一预制件为预制沉箱,所述第二预制件为第一预制梁,所述第三预制件为第二预制梁,所述第一预制梁和所述第二预制梁的结构相同;所述预制沉箱的竖向两侧面均预埋有所述预埋组件,所述第一预制梁和所述第二预制梁的表面均设置有贯通其顶侧表面的所述槽口,所述第一预制梁和所述第二预制梁的表面的所述槽口处均预埋有所述槽型连接器,且所述缺口齐平所述第一预制梁或所述第二预制梁的竖向侧面;所述槽型连接器卡设于所述连接端将所述预制沉箱的竖向两侧面分别连接在所述第一预制梁和所述第二预制梁的表面。

22.本实用新型具有以下有益效果:

23.1、本实用新型的预制件的干式连接件,预埋套筒组件预埋在预制件中,后装支撑头与预埋套筒组件通过紧固件连接;后装支撑头的连接孔为条形通孔,可允许紧固件有一定的调节幅度;可在施工前对连接支托位置进行调整,具有一定的容差能力;槽型连接器卡设于连接端进行限位,当槽型连接器内部填充水泥砂浆后可防止干式连接件在使用过程中出现松动和滑移变形,同时也可以避免干式连接件发生锈蚀。

24.2、本实用新型的预制件的连接节点,两个预制件之间连接为干式连接,结构体系受力简单,施工效率高;预制件无出筋,湿作业量小,支模量小,可提升施工环境,降低施工费用;预制件在工厂预制,仅需设置普通边模,模具费用节省;连接件构造简单,制作成本低,生产效率高。

附图说明

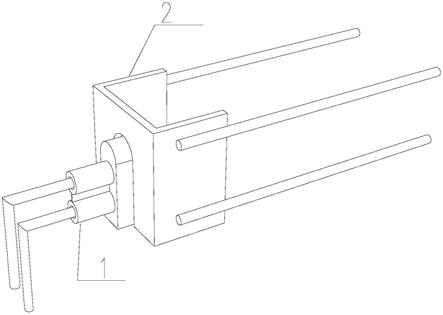

25.图1为实施例1中预制件的干式连接件的立体结构示意图;

26.图2为图1在俯视方向的示意图;

27.图3实施例1的改进实施例中连接支托的立体结构示意图;

28.图4为实施例1的改进实施例中预埋套筒组件的立体结构示意图;

29.图5为实施例1的改进实施例中后装支撑头的立体结构示意图;

30.图6为实施例1的改进实施例中槽型连接器的立体结构示意图;

31.图7为实施例2中预制柱和预制梁的连接节点的侧视图;

32.图8为实施例2中预制柱的立体结构示意图;

33.图9为实施例2中预制梁的立体结构示意图;

34.图10为实施例3中预制墙板和预制梁的连接节点的侧视图;

35.图11为实施例3中预制墙板的立体结构示意图;

36.图12为实施例4中预制墙板和预制梁的连接节点的侧视图;

37.图13为实施例4中预制墙板的立体结构示意图;

38.图14为实施例5中预制主梁和次梁的连接节点的侧视图;

39.图15为实施例5中预制主梁的的立体结构示意图;

40.图16为实施例6中预制沉箱和预制梁的连接节点的侧视图;

41.图17为实施例6中预制沉箱的立体结构示意图;

42.图18为实施例6中预制梁的立体结构示意图。

43.附图标记:

44.1-连接支托

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-槽型连接器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-预埋套筒组件

45.4-紧固件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5-后装支撑头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6-锚固筋

46.7-螺纹套筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8-连接钢片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9-连接端

47.10-板体端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-连接孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12-本体

48.13-缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14-加强筋

49.01-预制柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

02-预制梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

03-预制主梁

50.04-预制次梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

05-预制墙板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

06-预制沉箱

51.07-槽口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

08-第一预制梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

09-第二预制梁

具体实施方式

52.以下提供本实用新型的优选实施例,以助于进一步理解本实用新型。本领域技术人员应了解到,本实用新型实施例的说3明仅是示例性的,并不是为了限制本实用新型的方案。

53.实施例1

54.参见附图1和附图2的示意,本实施例中的预制件的干式连接件,包括连接支托1和槽型连接器2,连接支托1包括预埋组件以及与预埋组件连接的后装支撑头5,后装支撑头5包括一体成型的连接端9和板体端10,连接端9的尺寸小于板体端10;槽型连接器2上开设有形状与连接端9配合的缺口13,缺口13的尺寸介于连接端9的尺寸和板体端10的尺寸之间,缺口13卡设于连接端9的外周。本实施例中的预制件的干式连接件,将连接支托1和槽型连接器2分别设置在两个预制件上,安装时将槽型连接器2的缺口13套在连接端9上,由于缺口13的尺寸介于连接端9的尺寸和板体端10的尺寸之间,连接端9和连接端9分别位于缺口13的两侧形成限位结构。由于只需要将缺口13卡在连接端9就可以实现整个连接件的安装,因此施工安装操作比较简单方便,对安装精度要求不高,受力可靠。

55.参见附图1至附图6的示意,在本实施例的基础上,在另一改进的实施例中,预埋组件包括预埋套筒组件3以及紧固件4,后装支撑头5上设置水平贯通连接端9和板体端10的连接孔11,紧固件4穿过连接孔11将后装支撑头5和预埋套筒组件3连接固定;槽型连接器2包括本体12和加强筋14,本体12上开设有形状与连接端9配合的缺口13,加强筋14设置于本体12的远离连接支托1的一端。

56.参见附图3至附图5的示意,预埋套筒组件3包括两个通过连接钢片8固定在一起的螺纹套筒7和锚固筋6,锚固筋6设置于螺纹套筒7的远离后装支撑头5的端部,紧固件4的两

端分别与螺纹套筒7的螺纹孔和后装支撑头5连接。在本实施例中,螺纹套筒7为设置有内螺纹的盲孔结构,螺纹套筒7的开口端朝向后装支撑头5的连接端9且与连接孔11对应。紧固件4包括螺杆和螺母,这样将螺杆插入到连接孔11后,螺杆的一端与螺纹套筒7之间螺纹连接,螺杆的另一端通过螺母固定在板体端10的原理螺纹套筒7的一侧。通过设置两个螺纹套筒7,可以提高预埋套筒和后装支撑头5之间的连接强度,降低了螺纹套筒7与螺杆脱离的潜在风险。在其它实施例中,紧固件4也可以采用带有外螺纹的螺栓,螺栓的螺纹端从连接孔11内插入并固定在螺纹套筒7内部,螺栓的螺头端固定在板体端10的外侧。

57.参见附图3至附图5的示意,在上述实施例的基础上,在另一改进的实施例中,连接孔11的数量与位置与螺纹套筒7的数量和位置一一对应;紧固件4的数量与螺纹套筒7的数量相同。两个螺纹套筒7位于同一竖直平面且焊接固定,两个连接孔11也是竖向排列在一直线上且位置与螺纹套筒7对应;然后通过紧固件4插入到连接孔11内并与螺纹套筒7连接。

58.参见附图5的示意,在本实施例的一改进实施例中,后装支撑头5采用长方体钢坯一体成型,钢坯的一侧切削成一较厚的长方体颈缩体结构形成连接端9,钢坯的另一侧切削成一较薄的钢板形成板体端10,连接端9与板体端10的底侧面平齐,连接端9的顶侧低于板体端10的顶侧,连接端9的竖向两侧窄于板体端10的竖向两侧,连接端9与板体端10的顶端均采用圆弧形处理。当槽型连接器2的缺口13卡在连接端9的外周时,板体端10将卡在缺口13的另一侧形成限位结构。这样设置,成本较低且安装时比较方便。

59.参见附图5的示意,在本实施例的一改进实施例中,后装支撑头5的中部开设有两个条形的连接孔11;紧固件4在插入连接孔11的时候在水平方向有一定的调节幅度。

60.参见附图3至附图5的示意,在本实施例的基础上,在另一改进的实施例中,锚固筋6为直锚钢筋或弯锚钢筋。在其它改进的实施例中,锚固筋6的端头还可以设置锚头或锚网或锚钉,以增强预埋套筒组件3与混凝土的结合能力。

61.参见附图6的示意,在本实施例的基础上,在另一改进的实施例中,本体12包括一体成型的连接板和两个侧板,两个侧板垂直连接于连接板的竖向两侧边,连接板上开设有缺口13,板体端10的尺寸小于连接板的尺寸。两个侧板上均设置有加强筋14,加强筋14根据预埋构件采用直锚或弯锚连接。后装支撑头5的板体端10的宽度小于连接板1-2cm,这样当缺口13卡在连接端9的外周时,板体端10可以置于连接板的远离连接端9的一侧形成限位构造。将槽型连接器2预埋在预制件中,预埋时槽型连接器2的内部填充泡沫或橡胶,预制件成型后将填充的泡沫或橡胶取出;使用时连接支托1卡入槽型连接器2的缺口13中即完成连接件的安装。然后将槽型连接器2的内部空腔中填充水泥砂浆或微膨胀混凝土,防止连接件生锈,同时将连接支托1和槽型连接器2固定在一起。

62.在本实施例的另一改进的实施例中,本体12为底面敞口的预埋盒,预埋盒的朝向连接支托1的竖向板上开设有缺口13,板体端10的尺寸小于竖向板的尺寸。预埋盒远离连接支托1的端面上设置有加强筋14。设置成预埋盒的结构,本体12的结构更为稳固和牢靠,盒体结构既可以抗拉也可以抗压。

63.参见附图1和附图2的示意,在上述实施例的基础上,在另一改进的实施例中,连接端9的厚度大于本体12的厚度。这样设置,槽型连接器2的缺口13卡设在连接端9的外周时,连接端9可以更为稳固的支撑起槽型连接器2。

64.实施例2

65.本实施例为预制件的连接节点,包括第一预制件、第二预制件以及实施例1中的预制件的干式连接件,预埋组件预埋在第一预制件中,且预埋组件的与后装支撑头5连接的端面露出于第一预制件的表面,预埋组件通过紧固件4和后装支撑头5连接;第二预制件的竖向表面开设有贯通第二预制件的顶侧/底侧的槽口07,槽型连接器2预埋在槽口07内,且缺口13与槽口07连通,缺口13卡设于连接端9将第一预制件和第二预制件连接在一起。参见附图7至附图9的示意,本实施例中的第一预制件为预制柱01,预埋组件预埋在预制柱01的竖向表面,第二预制件为预制梁02;与预制柱01连接的预制梁02的竖向端面设置有槽口07,槽口07贯通预制梁02的底侧表面,槽型连接器2预埋在槽口07的顶侧,且缺口13齐平预制梁02的竖向端面;槽型连接器2卡设于连接端9将预制梁02连接在预制柱01的一侧。

66.本实施例中,槽型连接器2预埋在预制梁02的槽口07的顶侧,预制梁02通过干式连接件与预制柱01的侧面连接,预制梁02的端面没有伸出钢筋,生产模具简单,运输比较方便;预制柱01的顶侧与上一层的预制柱01之间通过纵筋连接,由于两个制柱之间的连接节点、预制柱01与预制梁02之间的连接节点相互错开,避免了现有技术中存在的预制梁02搁置在预制柱01的端头,所存在的伸出钢筋与现场放置钢筋、预制柱01钢筋和预制梁02钢筋相互干渉,节点混凝土浇筑和振捣困难的技术问题。

67.在生产预制柱01时,预埋组件预埋在预制柱01的竖向侧表面,且预埋组件的连接端9面露出于预制柱01的表面,因此在预制柱01的竖向表面没有钢筋伸出,不需要改造现有的生产模具。在施工现场时通过紧固件4将后装支撑头5连接在预埋组件上,这样后装支撑头5可以露出于预制柱01的竖向侧表面,施工时只需要将预制梁02吊起,并将预制梁02的槽口07对准后装支撑头5放下,后装支撑头5从槽口07进入并卡紧在槽型连接器2的缺口13中。

68.在本实施例的改进实施例中,可以在预制梁02的与槽口07和槽型连接器2位置对应的顶侧预埋波纹管,波纹管对齐槽型连接器2的空腔部位。在生产时采用封堵件封堵波纹管的顶侧,在完成预制梁02和预制柱01的连接后,取下封堵件,向波纹管内注入微膨胀混凝土将槽型连接器2的空腔填满。这样一来完成了连接支托1和槽型连接器2的固定,避免二者之间发生位移;二来避免连接件发生锈蚀。

69.实施例3

70.参见附图10和附图11的示意,本实施例为预制件的连接节点,包括第一预制件、第二预制件以及实施例1中的预制件的干式连接件,第一预制件为预制墙板05,第二预制件为预制梁02;预埋组件预埋在预制墙板05的竖向正面,与预制柱01连接的预制梁02的竖向端面设置有槽口07,槽口07贯通预制梁02的底侧表面,槽型连接器2预埋在槽口07的顶侧,且缺口13齐平预制梁02的竖向端面;槽型连接器2卡设于连接端9将预制梁02连接在预制墙板05的表面。

71.参见附图11的示意,本实施例中,预埋组件预埋在预制墙板05的竖向正面,槽型连接器2预埋在预制梁02的槽口07的顶侧。这样在施工现场将后装支撑头5通过紧固件4固定在预埋组件上,吊起预制梁02并将预制梁02的槽口07对准后装支撑头5放下,后装支撑头5从槽口07进入并卡紧在槽型连接器2的缺口13中,即可实现预制梁02的端头和预制墙板05的正面的连接。

72.本实施例中的预制墙板05和预制梁02的连接节点为纯干式连接,预制墙板05和预制梁02均不需要设置伸出钢筋,生产和吊装方便,施工操作简单,无需进行混凝土浇筑,施

工效率高。

73.实施例4

74.参见附图12和附图13的示意,本实施例为预制件的连接节点,包括第一预制件、第二预制件以及实施例1中的预制件的干式连接件,第一预制件为预制墙板05,第二预制件为预制梁02;预埋组件预埋在预制柱01的竖向侧面,与预制柱01连接的预制梁02的竖向端面设置有槽口07,槽口07贯通预制梁02的底侧表面,槽型连接器2预埋在槽口07的顶侧,且缺口13齐平预制梁02的竖向端面;槽型连接器2卡设于连接端9将预制梁02连接在预制墙板05的侧面。

75.本实施例4与实施例3的区别在于,本实施例4中,预埋组件预埋在预制墙板05的竖向侧面,预制梁02的端头和预制墙板05的侧面连接在一起。

76.实施例5

77.参见附图14和附图15的示意,本实施例为预制件的连接节点,包括第一预制件、第二预制件以及实施例1中的预制件的干式连接件,第一预制件为预制主梁03,第二预制件为预制次梁04;预埋组件预埋在预制主梁03的与预制次梁04连接的表面,与预制主梁03连接的预制次梁04的竖向端面设置有槽口07,槽口07贯通预制次梁04的底侧表面,槽型连接器2预埋在槽口07的顶侧,且缺口13齐平预制次梁04的竖向端面;槽型连接器2卡设于连接端9将预制次梁04连接在预制主梁03的表面。

78.参见附图15的示意,本实施例中,预埋组件预埋在预制主梁03的竖向表面的中部,槽型连接器2预埋在预制次梁04的端部。这样将预制次梁04的槽口07对准预制主梁03的后装支撑头5放下,即可实现预制次梁04干挂在预制主梁03的中部。

79.本实施例中,通过改变预埋组件的预埋位置,即可实现预制次梁04和预制主梁03不同部位的连接,设计调整空间大,不存在钢筋干涉,不需要改造预制件的生产模具。

80.实施例6

81.参见附图16至附图18的示意,本实施例为预制件的连接节点,包括第一预制件、第二预制件、第三预制件以及实施例1中的预制件的干式连接件,其中第一预制件为预制沉箱06,第二预制件为第一预制梁08,第三预制件为第二预制梁09,第一预制梁08和第二预制梁09的结构相同;预制沉箱06的竖向两侧面均预埋有两个预埋组件,第一预制梁08和第二预制梁09的表面均设置有贯通其顶侧表面的两个槽口07,第一预制梁08和第二预制梁09的表面的两个槽口07处均预埋有槽型连接器2,且缺口13齐平第一预制梁08或第二预制梁09的竖向侧面;两个槽型连接器2的位置和间距分别与两个槽口07的位置和间距对应,吊装预制沉箱06将后装支撑头5从预制梁02的槽口07位置放下直至连接端9卡设在缺口13内,通过连接支托1卡在槽型连接器2的缺口13实现将预制沉箱06的竖向两侧面分别连接在第一预制梁08和第二预制梁09的表面。

82.本实施例6与实施例2至4中的预制梁02的结构不同,本实施例6中预制梁02的槽口07与其顶侧表面连通。因为本实施例中预制梁02是结构件,其需要承担预制沉箱06的荷载,预制沉箱06属于非结构件,故连接支托1与预制沉箱06连接,而槽型连接器2则预埋在需要承载预制沉箱06重量的预制梁02的混凝土中。为了实现将预制沉箱06挂在预制梁02上,本实施例6中连接支托1预埋的方向与实施例2至4中连接支托1的方向相反,以及连接支托1的顶侧竖直向下进行预埋。且槽型连接器2的预埋方向相比实施例2至4也是相反的,也即本实

施例6中槽型连接器2的缺口13方向朝上,缺口13与槽口07连通。这样在施工时,将预制沉箱06的连接支托1卡在槽口07和缺口13内,就可以实现将预制沉箱06挂在预制梁02上。本实施例通过在预制沉箱06的竖向两侧预埋预埋组件,在第一预制梁08和第二预制梁09的表面的槽口07内预埋槽型连接器2,即可实现预制沉箱06的两侧干挂在第一预制梁08和第二预制梁09上,实现干式连接,结构可靠,受力明确,且不需要进行混凝土现场浇筑施工,安装效率高,抗震性能好。

83.最后应当说明的是,以上实施例仅用于说明本技术的技术方案而非对其保护范围的限制,尽管参照上述实施例对本技术进行了详细的说明,所述领域的普通技术人员应当理解:本领域技术人员阅读本技术后依然可对申请的具体实施方式进行种种变更、修改或等同替换,但以上变更、修改或等同替换,均在本技术的待授权或待批准之权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1