一种预制化工管廊架的模具的制作方法

1.本实用新型涉及构件预制技术领域,具体是一种预制化工管廊架的模具。

背景技术:

2.管廊是石化装置的重要组成部分,它是连接装置内部各部分区间的重要纽带。目前的化工管廊架,主要由以下两种类型:

3.1、钢结构管廊架,其承载基础采用现浇方式制作,然后在基础上安装管廊架。此种类型,施工安装速度快,但是钢结构管廊架耐腐蚀性较差,长期维护困难,耐久度不高,防火性能低,并且受气候影响较大,从而成为较大的安全隐患。

[0004] 2、混合式管廊架,其第一层采用现浇混凝土作为化工管廊架,前部采用钢结构。该类型底部结构可靠,耐腐蚀性强,但模具安装、钢筋绑扎都属于空中作业,操作困难,施工周期长,存在较大安全隐患,钢筋存储地方大,占用施工场地多,而且施工受天气影响较大,对周围环境影响大。

[0005]

将化工管廊架的支柱、主梁、牛腿整体预制是解决上述问题的优选方案,为此,需要一种预制化工管廊架的模具,用于在工厂预制生产出化工管廊架。

技术实现要素:

[0006]

本实用新型要解决的技术问题是:为克服上述问题,提供一种预制化工管廊架的模具。

[0007]

本实用新型解决其技术问题所采用的技术方案是:一种预制化工管廊架的模具,包括主梁模具,所述主梁模具的两端分别设有一个与其垂直布置的左支柱模具、右支柱模具,所述左支柱模具的外侧设有左牛腿模具,所述右支柱模具的外侧设有右牛腿模具,所述左支柱模具、右支柱模具的上方均设有一个上翼模,所述左支柱模具、右支柱模具的下方均设有一个下翼模。

[0008]

所述主梁模具包括横向布置的主梁底模,所述主梁底模的上方沿其长度方向设有主梁前侧模和主梁后侧模。

[0009]

所述左支柱模具、右支柱模具均包括支柱底模,所述每个支柱底模的中部都设有一个用于定位所述下翼模的定位孔,所述支柱底模上方的左右两侧均设有支柱外侧模、支柱内侧模,所述支柱外侧模、支柱内侧模的两端分别通过柱顶模板、柱底模板连接。

[0010]

所述牛腿模具包括牛腿底模,所述牛腿底模的上方沿其边缘设有牛腿前侧模、牛腿端模、牛腿后侧模。

[0011]

本实用新型中,所述主梁前侧模、主梁后侧模均包括左、中、右三部分,所述支柱内侧模包括前、后两部分;所述主梁前侧模的左部与所述支柱内侧模的前部共同构成柱内侧左前角模,所述主梁后侧模的左部与所述支柱内侧模的后部共同构成柱内侧左后角模;所述主梁前侧模、主梁后侧模的中部为主梁中部侧模,所述主梁前侧模的右部与所述支柱内侧模的前部共同构成柱内侧右前角模,所述主梁后侧模的右部与所述支柱内侧模的后部共

同构成柱内侧右后角模;

[0012]

所述支柱外侧模均包括前、后两部分,所述支柱外侧模的前部与所述左牛腿前侧模共同构成柱外侧左前角模,所述支柱外侧模的后部与所述左牛腿后侧模共同构成柱外侧左后角模;所述支柱外侧模的前部与所述右牛腿前侧模共同构成柱外侧右前角模,所述支柱外侧模的后部与所述右牛腿后侧模共同构成柱外侧右后角模。

[0013]

本实用新型中,所述每个支柱模具上还设有一个左台阶挡边和一个右台阶挡边,所述左台阶挡边位于所述支柱外侧模的上方,所述右台阶挡边位于所述支柱内侧模的上方,并且所述左台阶挡边、右台阶挡边的两端分别与所述柱顶模板、柱底模板连接。

[0014]

本实用新型中,所述上翼模、下翼模均包括一个左凹模和一个右凹模,并通过紧固件连接在一起,所述左凹模、右凹模与管廊架小翼的形状相适配,所述左凹模、右凹模的底部设有座板。

[0015]

本实用新型中,所述主梁底模呈长方体状,包括顶板,所述顶板的下方在长度方向设有两个侧筋板,所述两个侧筋板的中部通过中板垂直连接,所述两个侧筋板的一端通过堵板连接,另一端通过中连板连接,所述两个侧筋板之间设有多个呈倒u型的支撑板;所述每个侧筋板的下方都设有一个底固定板,所述每个侧筋板的外部设有多个竖直布置的加强筋板,所述加强筋板的一端与顶板连接,另一端与底固定板连接;所述顶板沿长度方向的两侧各设有一个侧连接板并与所述加强筋板连接。

[0016]

本实用新型中,所述支柱底模呈长方体状,包括顶模板,所述顶模板的中部设有一个矩形的定位孔,在所述定位孔边缘的下方设有多个托板,用于容纳所述下翼模;所述顶模板的下方在长度方向设有两个纵筋板,所述纵筋板的两端通过端板连接,所述两个纵筋板之间设有多个呈倒u型的支撑板;所述每个纵筋板的下方都设有一个基础固定板,所述每个纵筋板的外部设有多个竖直布置的加强筋板,所述加强筋板的一端与顶板连接,另一端与基础固定板连接。

[0017]

本实用新型中,所述牛腿底模包括呈直角梯形状的顶面板,所述顶面板的下方沿其边缘设有围板,所述顶面板的短边处的下方设有支撑腿。

[0018]

本实用新型中,所述柱内侧左前角模、所述柱内侧左后角模、所述柱内侧右前角模、所述柱内侧右后角模都为l型,包括上直角板、下直角板,所述上直角板、下直角板之间设有横向挡板、纵向挡板,所述横向挡板、纵向挡板之间设有角部肋板,横向挡板、纵向挡板的两端设有对接板;

[0019]

所述柱外侧左前角模、所述柱外侧左后角模、所述柱外侧右前角模、所述柱外侧右后角模均呈l型,包括上板、下板,所述上板和下板之间设有横向立板、纵向立板,所述横向立板、纵向立板之间通过角部肋板连接,所述横向立板、纵向立板的两端设有对接板。

[0020]

本实用新型中,所述主梁中部侧模包括侧面板、上边板、下边板,所述侧面板、上边板、下边板之间连接有网格状的筋板,所述侧面板的两端设有对接板。

[0021]

本实用新型中,所述左台阶挡边、右台阶挡边都包括一个上连接板和一个下连接板,所述上连接板、下连接板之间通过垫板连接。

[0022]

本实用新型的有益效果是:

[0023]

1、采用该模具在工厂预制化工管廊架,混凝土浇捣密实性好,产品质量有保证;

[0024]

2、该模具采用钢模具,表面光滑,安装拆卸简单,装拆模具效率高,可重复使用,产

品一次成型,提高了生产效率;

[0025]

3、采用该模具制作的管廊架,避免了现场预制和高空作业,对施工现场环境影响小,并且施工受天气影响小。

附图说明

[0026]

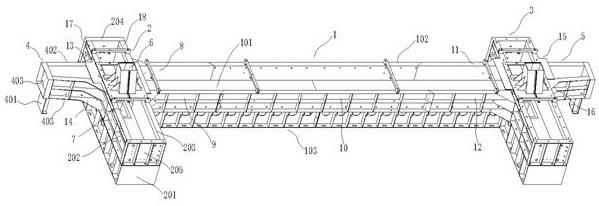

图1、本实用新型的结构示意图;

[0027]

图2、本实用新型的上翼模的结构示意图;

[0028]

图3、本实用新型的主梁底模的结构示意图;

[0029]

图4、本实用新型的主梁底模的底部结构示意图;

[0030]

图5、本实用新型的支柱底模的结构示意图;

[0031]

图6、本实用新型的支柱底模的底部结构示意图;

[0032]

图7、本实用新型的牛腿底模的结构示意图;

[0033]

图8、本实用新型的柱内侧左前角模的结构示意图;

[0034]

图9、本实用新型的柱内侧左后角模的结构示意图;

[0035]

图10、本实用新型的柱外侧左前角模的结构示意图;

[0036]

图11、本实用新型的柱外侧左后角模的结构示意图;

[0037]

图12、本实用新型的主梁中部侧模的结构示意图;

[0038]

图13、本实用新型的左台阶挡边的结构示意图。

[0039]

1、主梁模具;101、主梁底模;101.1、顶板,101.2、侧筋板,101.3、中板,101.4、堵板,101.5、中连板,101.6、支撑板,101.7、底固定板,101.8、加强筋板,101.9、侧连接板;102、主梁前侧模;103、主梁后侧模;

[0040]

2、左支柱模具;201、支柱底模;201.1、顶模板,201.2、定位孔, 201.3、托板,201.4、纵筋板,201.5、端板,201.6、基础固定板;202、支柱外侧模;203、支柱内侧模;204、柱顶模板;205、柱底模板;3、右支柱模具;

[0041]

4、左牛腿模具;401、牛腿底模;401.1、顶面板,401.2、围板,401.3、支撑腿;402、牛腿前侧模;403、牛腿端模;404、牛腿后侧模;5、右牛腿模具;

[0042]

6、上翼模;601、左凹模,602、右凹模,603、座板;7、下翼模;

[0043]

8、柱内侧左前角模,8.1、上直角板,8.2、下直角板,8.3、横向挡板,8.4、纵向挡板,8.5、角部肋板,8.6、对接板;9、柱内侧左后角模;

[0044]

10、主梁中部侧模,10.1、侧面板,10.2、上边板,10.3、下边板;

[0045]

11、柱内侧右前角模;12、柱内侧右后角模;

[0046]

13、柱外侧左前角模;13.1、上板,13.2、下板,13.3、横向立板,13.4、纵向立板;14、柱外侧左后角模;15、柱外侧右前角模;16、柱外侧右后角模;

[0047]

17、左台阶挡边,17.1、上连接板,17.2、下连接板,17.3、垫板;18、右台阶挡边。

具体实施方式

[0048]

现在结合附图对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

[0049]

如图1

‑

13所示,一种预制化工管廊架的模具,包括主梁模具1,所述主梁模具1的两

端分别设有一个与其垂直布置的左支柱模具2、右支柱模具3,所述左支柱模具2的外侧设有左牛腿模具4,所述右支柱模具3的外侧设有右牛腿模具5,所述左支柱模具2、右支柱模具3的上方均设有一个上翼模6,所述左支柱模具2、右支柱模具3的下方均设有一个下翼模7。

[0050]

所述主梁模具1包括横向布置的主梁底模101,所述主梁底模101的上方沿其长度方向设有主梁前侧模102和主梁后侧模103。

[0051]

所述左支柱模具2、右支柱模具3均包括支柱底模201,所述每个支柱底模201的中部都设有一个用于定位所述下翼模7的定位孔201.2,所述支柱底模201上方的左右两侧均设有支柱外侧模202、支柱内侧模203,所述支柱外侧模202、支柱内侧模203的两端分别通过柱顶模板204、柱底模板205连接。

[0052]

所述牛腿模具包括牛腿底模401,所述牛腿底模401的上方沿其边缘设有牛腿前侧模402、牛腿端模403、牛腿后侧模404。

[0053]

为便于施工,本模具采用卧式模具,并充分考虑侧模的定位和刚度问题。

[0054]

较佳的实施例,所述主梁前侧模102、主梁后侧模103均包括左、中、右三部分,所述支柱内侧模203包括前、后两部分;所述主梁前侧模102的左部与所述支柱内侧模203的前部共同构成柱内侧左前角模8,所述主梁后侧模103的左部与所述支柱内侧模203的后部共同构成柱内侧左后角模9;所述主梁前侧模102、主梁后侧模103的中部为主梁中部侧模10,所述主梁前侧模102的右部与所述支柱内侧模203的前部共同构成柱内侧右前角模11,所述主梁后侧模103的右部与所述支柱内侧模203的后部共同构成柱内侧右后角模12。

[0055]

所述支柱外侧模202均包括前、后两部分,所述支柱外侧模202的前部与所述左牛腿前侧模402共同构成柱外侧左前角模13,所述支柱外侧模202的后部与所述左牛腿后侧模404共同构成柱外侧左后角模14;所述支柱外侧模202的前部与所述右牛腿前侧模402共同构成柱外侧右前角模15,所述支柱外侧模202的后部与所述右牛腿后侧模404共同构成柱外侧右后角模16。

[0056]

将各个拐角处的侧模板做成一体结构,增强了侧模的强度和刚性,能可靠承受浇筑混凝土的重量、侧压力及工作载荷。

[0057]

所有侧模与底模通过螺栓连接,为了快速拆卸,宜选用m12的粗牙螺栓,在每个边模上设置3

‑

4个定位销,以更精确地定位。连接螺栓的间距以500

‑

600mm为宜,定位销间距不宜超过1500mm。

[0058]

具体的实施例,所述每个支柱模具上还设有一个左台阶挡边17和一个右台阶挡边18,所述左台阶挡边17位于所述支柱外侧模202的上方,所述右台阶挡边18位于所述支柱内侧模203的上方,并且所述左台阶挡边17、右台阶挡边18的两端分别与所述柱顶模板204、柱底模板205连接。通过设置该结构,用于管廊架上的台阶的成型。

[0059]

具体的实施例,如图2所示,所述上翼模6、下翼模7均包括一个左凹模601和一个右凹模602,并通过紧固件连接在一起,所述左凹模601、右凹模602与管廊架小翼的形状相适配,所述左凹模601、右凹模602的底部设有座板603。采用分体式模具,使模具拆卸更加方便,脱模更容易。

[0060]

具体的实施例,如图3、图4所示,所述主梁底模101呈长方体状,包括顶板101.1,所述顶板101.1的下方在长度方向设有两个侧筋板101.2,所述两个侧筋板101.2的中部通过中板101.3垂直连接,所述两个侧筋板101.2的一端通过堵板101.4连接,另一端通过中连板

101.5连接,所述两个侧筋板101.2之间设有多个呈倒u型的支撑板101.6;所述每个侧筋板101.2的下方都设有一个底固定板101.7,所述每个侧筋板101.2的外部设有多个竖直布置的加强筋板101.8,所述加强筋板101.8的一端与顶板101.1连接,另一端与底固定板101.7连接;所述顶板101.1沿长度方向的两侧各设有一个侧连接板101.9并与所述加强筋板101.8连接。通过设置u型支撑板101.6,不但能够增加支撑强度,而且减轻了模具的重量。

[0061]

具体的实施例,如图5、图6所示,所述支柱底模201呈长方体状,包括顶模板201.1,所述顶模板201.1的中部设有一个矩形的定位孔201.2,在所述定位孔201.2边缘的下方设有多个托板201.3,用于容纳所述下翼模7;所述顶模板201.1的下方在长度方向设有两个纵筋板201.4,所述纵筋板201.4的两端通过端板201.5连接,所述两个纵筋板201.4之间设有多个呈倒u型的支撑板101.6;所述每个纵筋板201.4的下方都设有一个基础固定板201.6,所述每个纵筋板201.4的外部设有多个竖直布置的加强筋板101.8,所述加强筋板101.8的一端与顶板101.1连接,另一端与基础固定板201.6连接。

[0062]

具体的实施例,如图7所示,所述牛腿底模401包括呈直角梯形状的顶面板401.1,所述顶面板401.1的下方沿其边缘设有围板401.2,所述顶面板401.1的短边处的下方设有支撑腿401.3。

[0063]

具体的实施例,如图8、图9所示,所述柱内侧左前角模8、所述柱内侧左后角模9、所述柱内侧右前角模11、所述柱内侧右后角模12都为l型,包括上直角板8.1、下直角板8.2,所述上直角板8.1、下直角板8.2之间设有横向挡板8.3、纵向挡板8.4,所述横向挡板8.3、纵向挡板8.4之间设有角部肋板8.5,横向挡板8.3、纵向挡板8.4的两端设有对接板8.6;

[0064]

如图10、图11所示,所述柱外侧左前角模13、所述柱外侧左后角模14、所述柱外侧右前角模15、所述柱外侧右后角模16均呈l型,包括上板13.1、下板13.2,所述上板13.1和下板13.2之间设有横向立板13.3、纵向立板13.4,所述横向立板13.3、纵向立板13.4之间通过角部肋板8.5连接,所述横向立板13.3、纵向立板13.4的两端设有对接板8.6。

[0065]

具体的实施例,如图12所示,所述主梁中部侧模10包括侧面板10.1、上边板10.2、下边板10.3,所述侧面板10.1、上边板10.2、下边板10.3之间连接有网格状的筋板,所述侧面板10.1的两端设有对接板8.6。

[0066]

主梁模具1的体积较大,定位螺栓较少,可增加拉杆定位,防止涨模,必要时增设斜支撑。

[0067]

具体的实施例,如图13所示,所述左台阶挡边17、右台阶挡边18都包括一个上连接板17.1和一个下连接板17.2,所述上连接板17.1、下连接板17.2之间通过垫板17.3连接。

[0068]

该模具在使用时:

[0069]

1、固定底模:将左牛腿底模401、支柱底模201、主梁底模101按照图纸划线定位,点焊与刚台面上,固定牢固,不得移位。

[0070]

2、安装模具:将各侧模安装至底模上,预紧,检查尺寸,调整符合图纸尺寸要求后螺栓紧固。将绑扎好的钢筋放置在模具内部,调整好钢筋保护层,再将柱顶端模和柱底端模用螺栓固定,并将连接点用螺栓紧固,安装调整完毕后,将左台阶挡边17、右台阶挡边18以及定位工装用螺栓分别固定牢固。

[0071]

3拆除模具:构件养护结束后,将构件预埋与模具连接的所有螺栓拆除,再将所有侧模的螺栓松开,并依次拆卸各模具,拆卸后的模具摆放整齐,并重新养护。

[0072]

化工管廊架采用工厂模具预制(钢筋混凝土结构),混凝土浇捣密实性好,化工管廊架质量有保证,钢模具表面光滑,产品外形美观。工厂预制时,模具安装拆开简单,装拆模具效率高,重复利用率高,一套模具可做多种类型、多套化工管廊架,经济实用;无高空作业,钢筋绑扎方便。产品在安装时,提高了安装效率,占用施工场地小,对施工现场环境影响小,施工受天气影响小。

[0073]

以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改,本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1