一种带有可视化后浇空腔的异形截面装配式剪力墙

1.本实用新型涉及装配式混凝土结构建筑领域,尤其涉及一种带有可视化后浇空腔的异形截面预制装配式剪力墙。

背景技术:

2.2015年以来,有关大力发展装配式建筑的文件陆续出台,使装配式建筑的研究和建设进入了全新的发展时期。装配式建筑是建筑结构领域工业化的产物,它的构件先由工厂预制成型,再运输至施工现场进行组装,从设计到施工均可实现信息化,规模化和产业化,大大提升了建筑施工的效率,缩短了工期;降低了因现场湿施工较多引发的环境污染。

3.当前,我国装配式建筑中使用最多的受力构件是混凝土剪力墙构件,它广泛应用于高层住宅,写字楼等结构当中。而混凝土剪力墙的主要连接方式为套筒灌浆连接和机械连接等形式。但这些连接方式均要求墙体钢筋在施工时精确对位,在我国建筑工人综合素质不高,工厂预制水平低等背景下,实际工程中往往十分困难。同时,采用高压灌浆的套筒无法保证在灌浆过程中整个空腔的密实性,同时在检测灌浆质量上也无法做到直接观察孔内灌浆情况。

技术实现要素:

4.为解决上述问题,本实用新型提供一种带有可视化后浇空腔的异形截面预制装配式剪力墙。

5.本实用新型的目的是以下述方式实现的:

6.一种带有可视化后浇空腔的异形截面装配式剪力墙,包括与底部平台连接的墙体1,墙体1包括相连接的上混凝土墙体2、下混凝土墙体3,墙体1内有预埋钢筋4,下混凝土墙体3包括壳体5以及壳体5内形成的空腔10,空腔10内浇筑混凝土,靠近剪力墙暗柱区域的壳体5的上部内壁设置有异形截面承台9,靠近剪力墙暗柱区域壳体5上开设有浇筑口8。

7.所述浇筑口8的顶端标高与异形截面承台9的顶端的标高相齐,浇筑口8的底端标高低于异形截面承台9的底的标高。

8.所述异形截面承台9的截面为梯形,异形截面承台9的三个侧面向异形截面承台9的底端倾斜,倾斜度为50

‑

75度。

9.所述上混凝土墙体2的两端与异形截面承台9的上端面相齐,上混凝土墙体2的底端中心向两边放坡,坡度为3

‑

6%。

10.所述剪力墙暗柱区域的预埋钢筋4的上端穿过上混凝土墙体2,预埋钢筋4的下端穿过异形截面承台9的斜面与壳体5的底端相齐。

11.所述预埋钢筋4伸出异形截面承台9的斜面至少一个锚固长度。

12.相对于现有技术,本实用新型通过在墙下部靠近暗柱区域的壳体的两端对称设置异形截面承台,异形截面承台与壳体形成的空腔形成浇筑通道,并在异形截面外侧的壳体上开设浇筑口,通过浇筑口项通道内浇筑混凝土,提高截面间的抗剪能力。

附图说明

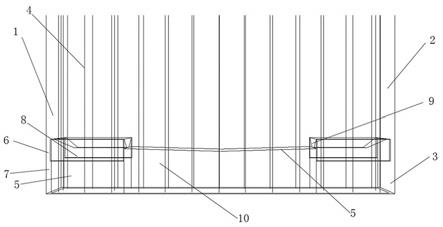

13.图1是本实用新型结构示意图。

14.图2是壳体上的浇筑口的结构示意图。

15.图3是异形截面承台结构示意图。

16.图4是图3的左视示意图。

17.图5是图3的右视示意图。

18.图6是图3的仰视示意图。

19.图7是异形截面承台与壳体5的位置关系示意图。

20.图8是上混凝土墙体的剖视示意图。

21.图9是壳体与异形截面承台的剖向示意图。

22.其中,1是墙体;2是上混凝土墙体;3是下混凝土墙体;4是预埋钢筋;5是壳体;6是上壳体;7是下壳体;8是浇筑口;9是异形截面承台;10是空腔。

具体实施方式

23.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式只是本实用新型的一部分实施方式,而不是全部的实施方式。基于本实用新型申请的实施方式,对于所属本领域的技术人员,做出的若干改变和改进等,所获得的所有其他实施方式,都属于本实用新型保护的范围。

24.如图1

‑

9所示,本实用新型为一种带有可视化后浇空腔的异形截面装配式剪力墙,包括与基础平台连接的墙体1,墙体1内预埋有钢筋4,所述的墙体1包括上混凝土墙体2和下混凝土墙体3。

25.下混凝土墙体3包括壳体5以及壳体5形成的空腔,壳体5包括上壳体6和下壳体7,上壳体6靠近暗柱区域的内壁设置有异形截面承台9。对称设置的异形截面承台9与上壳体6、下壳体7之间形成空腔10。

26.壳体5采用一种高韧性混凝土预制而成,它具有较高的抗弯韧性,在施工过程中不易因碰撞发生折断和损坏,同时它即可作为承重部件承担全墙施工过程中的竖向荷载,也可作为模板形成可视化后浇空腔。

27.异形截面承台9的截面为梯形,所述的与壳体5的端部连接的异形截面承台9的三个侧面向着异形截面承台9的底端倾斜,形成坡度为50

‑

75度的斜面,分别为斜面91、斜面92、斜面93。空腔10上方的斜坡可便于浇筑的混凝土在即将要达到顶部时逐渐填充密实,避免因施工质量问题导致局部空腔10而引发浇筑缺陷。同时,该坡度与下层顶面配合使用,便于混凝土在空腔内流动。墙体1承受水平荷载时,异形截面承台9与上混凝土墙体2之间的摩擦力变大,结合更加紧密。异形截面承台9斜坡可便于浇筑时混凝土流入空腔10内,以及在振捣中,便于振捣棒的伸入。竖向钢筋均在异形截面承台9的斜坡处穿过,距离底部平台一定的距离,可防止在搭接连接过程中,下层伸出的预留钢筋因误差碰到空腔顶部而发生弯折或损坏。同时该凸出的平台坡度与斜截面45度有一定的夹角,使得该部分与后浇填充的混凝土之间形成有效的形状提高截面间的抗剪能力。

28.壳体5形成的空腔10的长度与墙体1的长度相同,斜面92对应的壳体5的侧壁上开

设有浇筑口8。

29.浇筑口8的长度与异形截面承台9的长度相同,浇筑口8的顶端标高与异形截面承台9的标高相齐,浇筑口8的底端标高大于异形截面承台8的底端标高,便于通过浇筑口8向壳体5内的空腔10内浇筑混凝土。

30.浇筑口8分布在剪力墙墙脚的长边方向,克服了墙体较柱子在墙宽方向竖向筋较密无法伸入振捣棒的问题。同时浇筑口较套筒灌浆或浆锚灌浆孔要大许多,所留空间足以观察到浇筑至剪力墙空腔内混凝土的流动和分布状况。浇筑时,中心处的浇筑情况可通过该浇筑口伸入小镜子观察;浇筑一定高度后,可通过该浇筑口伸入振捣棒,将空腔10内的混凝土充分振实,在空腔10内均匀分布,有利于提高浇筑质量,提升施工水平,保障节点、结构的整体安全。

31.所述的墙体1内设置有预埋钢筋4,预埋钢筋4上端伸出墙体1的上端,预埋钢筋4下端与壳体5的底端相齐。所述的预埋钢筋4仅指竖直筋,墙体1内有预埋有水平筋(图中未画出),水平筋仅预埋在上混凝土墙体1内。

32.剪力墙暗柱区域的预埋钢筋4的下端伸出异形截面承台9的斜面至少一个锚固长度。基础平台的预埋的预留钢筋伸进空腔1内,并与伸出异形截面承台9斜面的预埋钢筋4采用搭接的形式,预埋钢筋4与预留钢筋错位布置,不需要弯筋,保证了传力的可靠性,也降低了预制难度。同时钢筋的位置可较设计位置发生一定范围的偏差,不需要精确对位,解决了因预制过程中存在误差而现场钢筋、套筒无法对准而影响装配的问题。

33.上混凝土墙体2的两端与异形截面承台9的上端面以及侧端面(即朝向墙体1中心的面)相配合。所述的通过浇筑口8向空腔10内浇筑混凝土时,由于墙体1较长,中间是过浆的通道,为了避免浆液向空腔10中间流动后,与上混凝土墙体2的中间部分形成缝隙,即防止因为流动距离过长出现浇筑缺陷,故上混凝土墙体2由中心向两侧倾斜,下面向上,坡度为3%

‑

5%,形成上混凝土墙体2非暗柱区域的中心的高度略低于两边的高度。

34.本实用新型的工作过程如下:

35.首先,预制墙体1:架设带有浇筑口8的壳体5,预埋钢筋4捆扎形成的钢筋笼置于壳体5内,进行钢筋笼的定位,钢筋笼定位后,在与浇筑口8相齐处架设一层分隔板,壳体5与上混凝土墙体2的分界处也架设一层分隔板,所述的分隔板与由多个小隔板拼接而成,拼缝处是一个个的预埋钢筋4,浇筑成上混凝土墙体2、异形截面承台8成一体结构,待上混凝土墙体2、异形截面承台8凝固并达到需要的强度后,撤去壳体5与上混凝土墙体2的分界处的分隔板,并将上混凝土墙体2、异形截面承台8分界处补交平整。所述的上混凝土墙体2的浇筑材料为普通的混凝土,异性截面承台8浇筑材料为高韧性混凝土材料。

36.之后,墙体装配时,以吊装工具将墙体吊至基础平台的正上方,并缓慢落下,至还剩余2cm左右时在墙底用2cm厚高强水泥砂浆找平,将剪力墙放于水泥砂浆上并加斜撑连接。基础平台的预埋的预留钢筋伸出基础平台,基础平台的预留钢筋伸进壳体5形成的空腔10内,且在异形截面承台斜面的正下方,与伸出异形截面承台9斜面的预埋钢筋搭接。

37.最后,待水泥砂浆硬化后,在浇筑口8的外壁加浇筑模板,并通过浇筑口8向壳体5内的空腔10内浇筑高韧性无收缩的混凝土,浇筑中可利用两侧的浇筑口观察浇筑的情况,待浇筑一定高度后,可利用该浇筑口8伸入振捣棒振实该空腔10内的混凝土,保证混凝土的密实性和浇筑质量。浇筑完成后,该预制装配式剪力墙即施工完成,待混凝土硬化后拆模即

可。

38.剪力墙作为抗侧力构件,剪力墙底部三面起坡,到墙中位置时,又有两个梯形截面在暗柱区域内,当墙体1受侧向力时,该空腔10内混凝土与预制的上混凝土墙体2、异形截面承台9能更好的协同抗剪,同时,墙底空腔10内的起坡也可以作为抵抗剪力,改善墙体1的抗震性能,提高构件的弯曲破坏所占比例

39.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型整体构思前提下,还可以作出若干改变和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1