一种用于安装筒仓锥斗支模梁的装置的制作方法

1.本实用新型涉及锥斗施工技术领域,具体为一种用于安装筒仓锥斗支模梁的装置。

背景技术:

2.筒仓建筑用于贮存、转运颗粒状物质,带锥斗的筒仓建筑体积较大,锥斗与筒仓结构整体浇筑。由于筒仓结构的锥斗是锥形弧面,为了保证后续运营阶段物料的有效输出,所以对锥斗的施工精度要求高、质量控制严格。锥斗的施工方式通常是在筒仓筒壁施工完成后,在筒仓内部搭设满堂脚手架施工浇筑,这种施工方式由于是落地式支模施工,所以需要大量搭设钢管架体,造成施工成本的大幅度增加,经济型较差,且锥斗的圆弧精度难以控制,另外通过高空安装贝雷架平台支模施工的方式,同样是在贝雷架平台上搭设脚手架施工锥斗,同样存在以上问题。

技术实现要素:

3.本实用新型的目的是克服上述现有技术的缺点,提供一种可提高锥斗的施工精度、减少施工成本的投入、施工方便快捷的用于安装筒仓锥斗支模梁的装置。

4.本实用新型是通过以下技术方案来实现的:一种用于安装筒仓锥斗支模梁的装置,包括筒仓、支撑格构梁、旋转盘、顶柱、旋转架,所述支撑格构梁设置在所述筒仓内,且所述支撑格构梁的两端分别和所述筒仓的侧壁连接,所述旋转盘设置在所述支撑格构梁的中部,所述旋转盘和所述筒仓的底壁之间连接有所述顶柱,所述旋转盘两侧分别设置有相互对称的所述旋转架,且所述旋转架可以所述旋转盘为圆心转动。

5.进一步地:所述旋转架包括横架、竖架,所述横架的一端通过高架滑动轮设置在所述旋转盘上,所述横架的另一端通过低架滑动轮设置在弧形轨道上,所述弧形轨道固定设置在所述筒仓的侧壁,所述横架和所述竖架呈90

°

设置,且所述竖架位于远离所述旋转盘的一端。

6.进一步地:所述横架和竖架均为格构柱。

7.进一步地:所述旋转盘包括支撑环骨架、面板,所述面板设置在所述支撑环骨架上,所述支撑环骨架和面板上开设有同心通孔,所述面板上设置有环状轨道,且所述环状轨道和所述同心通孔同圆心,所述高架滑动轮设置在所述环状轨道上。

8.进一步地:所述顶柱的一端设置在所述同心通孔中,且通过托件和所述支撑环骨架的底侧连接,所述顶柱的另一端和所述筒仓的底壁连接。

9.进一步地:所述弧形轨道由多段弧形标准节连接而成,每段所述弧形标准节包括与所述筒仓侧壁弧状相匹配的第一弧段、第二弧段、第三弧段,所述第二弧段分别与所述第一弧段和第三弧段连接且构成的截面呈z型,所述第一弧段和所述筒仓的侧壁之间形成运行轨道,所述低架滑动轮设置在所述运行轨道上,所述第三弧段通过螺栓和所述筒仓的侧壁连接。

10.进一步地:所述第二弧段和第三弧段之间连接有加强肋。

11.本实用新型的有益效果:

12.与现有技术相比,通过在筒仓内设置支撑格构梁,在支撑格构梁的中部设置旋转盘,在旋转盘的两侧设置相互对称的旋转架,旋转架以旋转盘为圆心转动,施工时,施工人员行走在旋转架上即可完成锥斗支模梁的安装,且由于旋转架可以旋转盘为圆心转动,转动旋转架即可进行下一位置的锥斗支模梁的安装,并可使锥斗支模梁围成圆弧精度高的圆锥形,提高锥斗的施工精度和质量,且无需搭设大量的钢管架体,可降低施工成本,施工方便快捷。

附图说明

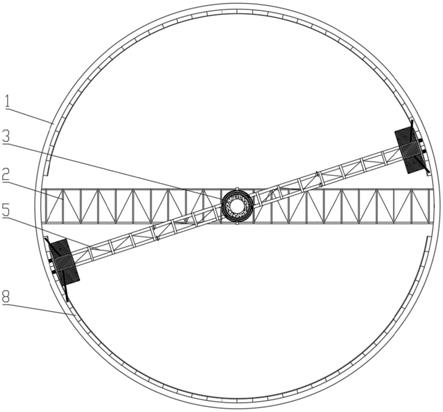

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的剖面结构示意图;

15.图3为图2a处放大图;

16.图4为图2b处放大图;

17.图5为弧形轨道的结构示意图;

18.图6为旋转架的结构示意图;

19.图7为支撑环骨架的结构示意图;

20.图8为旋转盘的图视图;

21.图9为顶柱和旋转盘连接的结构示意图;

22.图10为锥斗支模梁分布示意图。

23.附图标记说明:1

‑

筒仓,2

‑

支撑格构梁,3

‑

旋转盘,31

‑

支撑环骨架,32

‑ꢀ

面板,33

‑

同心通孔,34

‑

环状轨道,4

‑

顶柱,41

‑

托件,5

‑

旋转架,51

‑

横架, 52

‑

竖架,6

‑

高架滑动轮,7

‑

低架滑动轮,8

‑

弧形轨道,81

‑

弧形标准节,811

‑ꢀ

第一弧段,812

‑

第二弧段,813

‑

第三弧段,82

‑

螺栓,83

‑

加强肋,9

‑

锥斗支模梁,91

‑

锥斗。

具体实施方式

24.图1至图10为本实用新型提供的一种用于安装筒仓锥斗支模梁的装置实施例结构示意图,包括筒仓1、支撑格构梁2、旋转盘3、顶柱4、旋转架5,支撑格构梁2设置在筒仓1内,且支撑格构梁2的两端分别和筒仓1的侧壁连接,旋转盘3设置在支撑格构梁2的中部,旋转盘3和筒仓1的底壁之间连接有顶柱4,旋转盘3两侧分别设置有相互对称的旋转架5,且旋转架5可以旋转盘3 为圆心转动。

25.工作时,施工人员行走在旋转架5上,进行锥斗支模梁9的连接,将锥斗支模梁9高的一端和筒仓1的侧壁连接,锥斗支模梁9低的一端和旋转盘3连接,然后将旋转架5转动至下一位置进行下一位置的锥斗支模梁9的安装,以此类推,直至将所有的锥斗支模梁9安装完毕,围成圆锥形。安装完毕后的锥斗支模梁9分布如图10所示。

26.通过在筒仓1内设置支撑格构梁2,在支撑格构梁2的中部设置旋转盘3,在旋转盘3的两侧设置相互对称的旋转架5,旋转架5以旋转盘3为圆心转动,施工时,施工人员行走在旋转架5上即可完成锥斗支模梁9的安装,且由于旋转架5可以旋转盘3为圆心转动,转动旋转架5即可进行下一位置的锥斗支模梁9的安装,并可使锥斗支模梁9围成圆弧精度高的圆

锥形,提高锥斗91的施工精度和质量,且无需搭设大量的钢管架体,可降低施工成本。

27.旋转架5包括横架51、竖架52,横架51和竖架52均为格构柱,横架51 的一端通过高架滑动轮6设置在旋转盘3上,横架51的另一端通过低架滑动轮 7设置在弧形轨道8上,弧形轨道8固定设置在筒仓1的侧壁,横架51和竖架 52呈90

°

设置,且竖架52位于远离旋转盘3的一端。

28.旋转盘3包括支撑环骨架31、面板32,面板32设置在支撑环骨架31上,支撑环骨架31和面板32上开设有同心通孔33,面板32上设置有环状轨道34,且环状轨道34和同心通孔33同圆心,高架滑动轮6设置在环状轨道34上。

29.顶柱4的一端设置在同心通孔33中,且通过托件41和支撑环骨架31的底侧连接,顶柱4的另一端和筒仓1的底壁连接。

30.弧形轨道8由多段弧形标准节81连接而成,每段弧形标准节81包括与筒仓1侧壁弧状相匹配的第一弧段811、第二弧段812、第三弧段813,第二弧段 812分别与第一弧段811和第三弧段813连接且构成的截面呈z型,第一弧段 811和筒仓1的侧壁之间形成运行轨道,低架滑动轮7设置在运行轨道上,第三弧段813通过螺栓82和筒仓1的侧壁连接,第二弧段812和第三弧段813之间连接有加强肋83。

31.将锥斗支模梁9高的一端和筒仓1的侧壁连接时,施工人员爬上竖架52的顶部即可将锥斗支模梁9高的一端连接在筒仓1的侧壁,在横架51上可将锥斗支模梁9低的一端连接在旋转盘3上,将旋转架5转动至下一位置时,推动旋转架5,横架51一端的高架滑动轮6沿面板32上的环状轨道34滑动,横架51 另一端的低架滑动轮7沿由第一弧段811和筒仓1侧壁之间形成的运行轨道滑动。

32.综上所述,通过使横架51的一端通过高架滑动轮6沿旋转盘3的面板32 上的环状轨道34滑动,横架51的另一端通过低架滑动轮7沿弧形轨道8滑动,竖架52设置在横架51上且位于远离旋转盘3的一端,施工人员在横架51上进行将锥斗支模梁9低的一端和旋转盘3连接,在竖架52的顶部进行将锥斗支模梁9高的一端和筒仓1侧壁连接,转动横架51和竖架52进行下一位置锥斗91 支模梁9的安装,从而使锥斗支模梁9围成圆弧精度高的圆锥形,施工方便快捷,安全性好、可靠度高,减少了施工成本的投入。

33.上列详细说明是针对本实用新型可行实施例的具体说明,该实施例并非用以限制本实用新型的专利范围,凡未脱离本实用新型所为的等效实施或变更,均应包含于本案的专利范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1