一种分体式板材挂接结构的制作方法

1.本发明涉及建筑装饰技术领域,具体涉及一种分体式板材挂接结构。

背景技术:

2.现有的板材挂接方案中,一般板材上设有一个插槽部,基座骨架上设有一个突出的插接部,以方便板材直接挂接到基座骨架上。但是这种方案不便于精密安装,原因在于,如果插槽部和插接部的尺寸在设计时,使他们的尺寸理想配合;但实际加工过程中由于公差范围的影响,施工人员很有可能挂接不上板材,在来回对正的过程中,很浪费体力,鉴于此需要一种新的技术方案来解决以上技术问题。

技术实现要素:

3.为提高干挂安装的精度,本方案提出了一种分体式板材挂接结构,通过在插接部和插接口之间留有间隙空间,本技术方案相对于不设置填充部的现有技术而言,在挂接时不需要对挂接口进行来回对正,本技术方案因为间隙空间的设置,便于挂接件快速安装,并最后通过填充部限位,具有安装时省力的优点。

4.具体的,本提出了一种分体式板材挂接结构,包括:

5.安装座,所述安装座上设有开口朝上的插接口;

6.挂接件,所述挂接件上设有向下延伸的插接部,所述插接部和所述插接口之间插接装配且所述插接部和所述插接口之间留有间隙空间;

7.填充部,所述填充部嵌入至所述间隙空间中用于防止安装座和挂接件之间松动。

8.本技术方案中,通过在插接部和插接口之间留有间隙空间,从而便于挂接件插入至安装座的插接口中,最后通过填充部来对间隙空间进行填充,从而便于对挂接件进行限位,具有安装时省力的优点。

9.进一步的,所述填充部过盈配合在所述间隙空间中。本方案的技术效果是:避免因填充部自身产生晃动或脱落,从而能够牢固地将挂接件限制在安装座的插接口中。

10.进一步的,所述填充部的形状和所述插接口的形状一致,且所述填充部上贯穿设有用于套设在所述插接部上的第一开口。

11.优选的,所述挂接件包括:

12.连接块,所述连接块上固定有装饰板材;

13.插接杆,所述插接杆和所述连接块之间通过连杆固定,且所述插接杆和所述插接口之间插接装配。本方案在于提供一种挂接件的具体方案。

14.优选的,所述填充部上设有用于容纳所述连杆的避让开口,所述避让开口用于使所述连杆在竖直方向上移动。本方案的效果在于,便于填充部设置在间隙空间中,能够有效避免连杆的干涉作用。

15.优选的,所述插接杆的上端设有用于穿插所述填充部的导向部,所述导向部位于所述连杆的上方。本优选的技术效果是:导向部向上延伸一定的长度,便于填充部从导向部

插入,提高了填充部的安装效率。

16.进一步的导向部的长度为第一开口深度的1/5至1/3,以便于填充部能够快速安装。

17.优选的,所述填充部的外周和内周分别为正多边形,且所述填充部的外周面与所述插接口贴合,所述填充部的内周面与插接杆的表面贴合。本方案的技术效果在于,能够有效防止填充部和插接杆的转动,从而提高了挂接件安装的精度。

18.优选的,所述插接杆的下端设有扩口部,所述第一开口的下端设有收口部,且所述扩口部嵌入在所述收口部中。上述已经记载填充部是过盈设置在间隙空间中,因此,填充部不容易从间隙空间中移除;另外,如果插接杆受到向上的力时,如果扩口部向上运动的话,会将第一开口撑大,进而使得填充部进一步挤压间隙空间,插接杆很难移出。

19.进一步的,所述扩口部的上端面为斜面或曲面。本方案的技术效果是,便于扩口部向上运动。

20.优选的,所述填充部的材料为橡胶、硅胶、塑料、铜和铝中的一种。用于使得填充部能够发生一定的变形,从而便于对填充部进行安装;结合上述内容中的填充部上设有用于容纳所述连杆的避让开口,能够有效提高填充部的形变效率。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

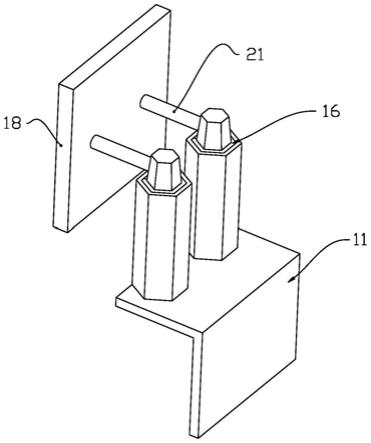

22.图1是本实施例提出的一种分体式板材挂接结构的安装座和挂接件之间的立体结构示意图;

23.图2是本实施例中填充部安装时的立体结构示意图;

24.图3是本实施例中填充部安装完成后的板材挂接结构的立体结构示意图;

25.图4是本实施例提出的一种分体式板材挂接结构的侧视方向的结构示意图;

26.图5是图4中a

‑

a方向的剖视结构示意图;

27.图6是本实施例中安装座的立体结构示意图。

28.其中附图中所涉及的标号如下:

29.11

‑

安装座;12

‑

插接口;13

‑

挂接件;14

‑

插接杆;15

‑

间隙空间;16

‑

填充部;17

‑

第一开口;18

‑

连接块;19

‑

避让开口;20

‑

收口部;21

‑

连杆;22

‑

扩口部。

具体实施方式

30.下面结合附图对本发明作进一步详细的说明。

31.为了能够提供一种更加省力的干挂方案,本实施例提出了一种分体式板材挂接结构,如图1至6所示,包括:

32.安装座11,安装座11上设有开口朝上的插接口12;

33.挂接件13,挂接件13上设有向下延伸的插接部,插接部和插接口12之间插接装配且插接部和插接口12之间留有间隙空间15;

34.填充部16,填充部16嵌入至间隙空间15中用于防止安装座11和挂接件13之间松动。

35.本技术方案中,通过在插接部和插接口12之间留有间隙空间15,从而便于挂接件13插入至安装座11的插接口12中,最后通过填充部16来对间隙空间15进行填充,从而便于对挂接件13进行限位,避免了挂接件13的晃动。

36.进一步的,填充部16过盈配合在间隙空间15中。本方案的技术效果是:避免因填充部16自身产生晃动或脱落,从而能够牢固地将挂接件13限制在安装座11的插接口12中。

37.进一步的,如图2和图3所示,填充部16的形状和插接口12的形状一致,且填充部16上贯穿设有用于套设在插接部上的第一开口17。

38.作为本实施例的一种实施方案,如图1所示,挂接件13包括:

39.连接块18,连接块18上固定有装饰板材;

40.插接杆14,插接杆14和连接块18之间通过连杆21固定,且插接杆14和插接口12之间插接装配。本方案在于提供一种挂接件13的具体方案。

41.作为本实施例的一种实施方案,如图2所示,填充部16上设有用于容纳连杆21的避让开口19,避让开口19用于使连杆21在竖直方向上移动。本方案的效果在于,便于填充部16设置在间隙空间15中,能够有效避免连杆21的干涉作用。

42.作为本实施例的一种实施方案,如图3所示,插接杆14的上端设有用于穿插填充部16的导向部,导向部位于连杆21的上方。本方案的技术效果是:导向部向上延伸一定的长度,便于填充部16从导向部插入,提高了填充部16的安装效率。

43.进一步的,导向部的长度为第一开口17深度的1/5至1/3,以便于填充部能够快速安装。

44.作为本实施例的一种实施方案,如图1至图3所示,填充部16的外周和内周分别为正多边形,且填充部16的外周面与插接口12贴合,填充部16的内周面与插接杆14的表面贴合。本方案的技术效果在于,能够有效防止填充部16和插接杆14的转动,从而提高了挂接件13安装的精度。

45.作为本实施例的一种实施方案,如图5所示,插接杆14的下端设有扩口部22,第一开口17的下端设有收口部20,且扩口部22嵌入在收口部20中。上述已经记载填充部16是过盈设置在间隙空间15中,因此,填充部16不容易从间隙空间15中移除;另外,如果插接杆14受到向上的力时,如果扩口部22向上运动的话,会将第一开口17撑大,进而使得填充部16进一步挤压间隙空间15,插接杆14很难移出。

46.进一步的,扩口部22的上端面为斜面或曲面。本方案的技术效果是,便于扩口部22向上运动。

47.作为本实施例的一种实施方案,填充部16的材料为橡胶、硅胶、塑料、铜和铝中的一种。用于使得填充部16能够发生一定的变形,从而便于对填充部16进行安装;结合上述内容中的填充部16上设有用于容纳连杆21的避让开口19,能够有效提高填充部16的形变效率。

48.对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1