一种石材防护加固工艺及其加固后石材的制作方法

1.本发明涉及e04f13/14,具体涉及一种石材防护加固工艺及其加固后石材。

背景技术:

2.由于大理石材容易破碎,所以必须对大理石材进行加固,现有石材中常采用预埋钢筋的方式对石材进行加固。现有技术中常采用的石材加固方式之一就是在石材中预埋钢筋,但大部分预埋钢筋的加固方式几乎全部依赖于技术人员的工作经验,没有系统的,可靠的标准,导致每个厂家预埋钢筋的位置差异,使得制备得到的石材的抗破裂性能不一。

3.专利cn202020496012.9背槽式石材加固系统通过采用燕尾槽或倒v形结构,并嵌入铝合金加固条,使得石材不易断裂,更加牢固。该技术虽然进一步改进了传统预埋钢筋的过程中的缺点,但由于预埋过程中复杂,使得制备过程复杂,加固效率低下,经济成本高,推广应用范围有限。

技术实现要素:

4.为了解决上述技术问题,本发明的第一个方面提供了一种石材防护加固工艺,包括以下步骤:

5.1)将石材置于加工台上,用红外线切割仪将石材切割成石板,经预处理得到石板;

6.2)采用切割仪在石板背面切割出背面槽;

7.3)向背面槽内部灌满灌封胶,然后将钢筋埋进灌满灌封胶的背面槽内,固化即可。

8.进一步优选的,所述石材为大理石材。

9.优选的,所述石材的密度为2.68-2.72g/cm3。

10.进一步优选的,所述预处理得到石板从上到下依次设置有石板1,防护层2,玻璃纤维网格布3。

11.优选的,所述玻璃纤维网格布3的网眼尺寸为8mm*8mm,10mm*10mm,12mm*12mm的任一种。

12.进一步优选的,所述玻璃纤维网格布3的网眼尺寸为10mm*10mm。

13.优选的,所述玻璃纤维网格布3的每平方克重为120-140g/m3。

14.进一步优选的,所述玻璃纤维网格布3的每平方克重为125g/m3。

15.优选的,所述步骤2)背面槽4的数目为1-4个。

16.优选的,所述背面槽4的深度为石板厚度的1/40-1/18。

17.优选的,所述背面槽4的开槽位置位于,从石板的长边边缘计,向中间位移的1/4-1/3处。

18.优选的,所述石板1宽度为27-32dm。

19.优选的,所述背面槽4的宽度为石板宽度的1/200-1/50。

20.优选的,所述钢筋的直径为2-5mm。

21.优选的,所述预处理得到石板的防护层的制备原料包括:按重量份计,硅油20-25

份,硅氧烷5-10份,纳米溶胶2-5份,环氧树脂0.5-1份,表面活性剂0.5-2份,溶剂30-50份。

22.优选的,所述硅油包括乙烯基硅油,含氢硅油,羟基硅油,巯基硅油,琉基硅油的至少一种。

23.进一步优选的,所述硅油包括乙烯基硅油和羟基硅油。所述乙烯基硅油和羟基硅油的质量比为(2-4):(3-5)。

24.优选的,所述乙烯基硅油在25℃下的粘度为450-550mpa

·

s。

25.优选的,所述乙烯基硅油为乙烯基氟硅油。

26.进一步优选的,所述硅油为三氟丙基甲基硅氧烷的聚合物。

27.优选的,所述羟基硅油在25℃下的粘度为2000-3000mpa

·

s。

28.优选的,所述硅氧烷包括十二烷基三乙氧基硅烷,十七氟癸基三甲氧基硅烷,γ-缩水甘油醚氧丙基三甲氧基硅烷,乙烯基三乙氧基硅烷,丙基三乙氧基硅烷,三(三甲基硅基)硅烷,异辛基三乙氧基硅烷的至少一种。

29.进一步优选的,所述硅氧烷包括十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷。所述十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷的质量比为(3-5):(5-7)。

30.优选的,所述纳米溶胶包括纳米二氧化硅溶胶,纳米二氧化钛溶胶,纳米氧化锌溶胶的至少一种。

31.进一步优选的,所述纳米溶胶包括纳米二氧化硅溶胶。

32.优选的,所述纳米二氧化硅溶胶中二氧化硅含量为28-32%,平均粒径为10-16nm。

33.优选的,所述环氧树脂的粘度为600-850mpa

·

s。

34.优选的,所述表面活性剂包括烷基磺酸盐类,聚氧乙烯醚类,脂肪酸酯类的至少一种。

35.进一步优选的,所述表面活性剂包括聚氧乙烯醚类和脂肪酸酯类。

36.更进一步优选的,所述表面活性剂包括脂肪醇聚氧乙烯醚和蔗糖脂肪酸酯。

37.优选的,所述脂肪醇聚氧乙烯醚包括aeo9,aeo5,aeo3的至少一种。

38.优选的,所述蔗糖脂肪酸酯包括蔗糖硬脂酸酯,蔗糖油酸酯,蔗糖月桂酸酯的至少一种。

39.优选的,所述蔗糖脂肪酸酯中单酯的含量为40-70%。

40.优选的,所述表面活性剂为aeo9和蔗糖硬脂酸酯。所述aeo9和蔗糖硬脂酸酯的质量比为(3-5):(3-4)。

41.所述溶剂包括异丙醇和甲基异丁基酮。所述异丙醇和甲基异丁基酮的质量比为(5-7):(3-4)。

42.优选的,所述防护层的制备方法包括以下步骤:将防护层的制备原料磁力搅拌混合均匀,然后将切割后的石板浸入其中,然后将石板提拉出来,经反复浸渍提拉,固化后即得具有防护层的石材。

43.优选的,所述浸渍提拉速度为3-5cm/min。

44.优选的,所述防护层的厚度为1-3mm。

45.优选的,所述预处理石材的制备方法包括以下步骤:在具有防护层的石材一面粘贴玻璃纤维网格布即得。

46.本发明的第二个方面提供了一种石材加固工艺及其加固后石材,根据如上述所述

加固方式制得。

47.有益效果:

48.因为钢筋需要开槽,采用预埋的方式,制备得到的加固石材表面平整,同时本发明通过控制开槽的大小和开槽位置,进一步帮助固定大理石板,有效避免其在运输,安装过程中的破碎情况,加快了加固效率,节约了成本;同时避免了钢筋的锈蚀以及云石胶和锈斑的迁移,防止钢筋容易受到外力脱落的现象,增强加固效果,延长加固时间,提高了经济效益。

49.由于本发明采用的是大理石板材,相比于人造石等石材的耐冲击性能更低,更易破裂,导致损坏。现有技术中采用背面槽预埋钢筋的方式大部分依赖于本领域技术人员的经验,缺少系统的要求,导致制备得到的加固后的石材的抗冲击效果并不理想。本发明通过控制石材背面的背面槽的深度发现在对于一定尺寸的大理石板材具有极为优异的加固效果,防污染和锈变效果。推测是由于钢筋完全依赖云石胶与石材进行连接,但云石胶一方面容易顺着石材的孔隙迁移到石材表面导致石材更容易发黄,另一方面也容易导致钢筋受到石材基层里水泥的酸性水汽侵蚀,是石材表面产生锈斑。当所述背面槽的宽度为石板宽度的1/200-1/50并控制钢筋的直径为2-5mm时,使得钢筋更容易被云石胶包覆,同时使得钢筋与石材表面具有一定的距离,即使钢筋发生锈蚀,锈迹也难以顺着石材上升到表面,但当背面槽的深度过大,使得在钢筋在安装前的清洁吹干操作困难,甚至会使得部分水气残留在石材内,更容易发生锈蚀。

50.除此之外,本发明进一步研究发现,当所述背面槽的宽度为石板宽度的1/200-1/50,所述背面槽的开槽位置位于,从石板的长边边缘计,向中间位移的1/4-1/3处能够使得加固效果更佳,推测是由于在此条件下,当石板收到外界冲击时,有效避免产生应力集中现象,当背面槽的开槽位置向外偏移,石材受到的作用力在石材内部不能够有效的传递,不能有效阻断裂纹的扩展,容易造成石材破裂;当背面槽的位置过于靠近石材的中部,由于外界收到的作用力的方向,大小不一,容易造成石材从边缘断裂。

51.本发明还进一步在加固前对石材进行了预处理,通过限定防护层的制备原料的具体含量和种类,一方面可以使得涂膜具有更高的连续性,避免腐蚀介质进入坡外涂膜与石材的结合,降低涂层的孔隙率,达到有效的防护效果;另一方面同时本发明所述防护层具有更高的渗透效果,可以渗透到大理石材的内部,与大理石材产生更强的结合,减少大理石对于外界水分的毛细吸附,有效避免加固钢筋产生腐蚀,同时抑制云石胶和锈斑在石材内的迁移现象,避免石材发黄病变,降低钢筋收到外力的脱落率,增强加固效果,延长加固时间。

52.本发明的预处理过程除防护层外还添加了一层玻璃网格布,仅采用钢筋加固的方式,应力在石材内部的传递方向和传递效果有效,石材安装运输过程中受力方向和作用点的变化,容易造成石材断裂。玻璃网格布的存在使得应力在体系内可以均匀分散,有效避免应力集中点的产生,当玻璃网格布的网格过密,玻璃网格布与石材产生更强大结合力,使得收到外力冲击时,玻璃网格布的卸载作用力的效果下降,石材受到的冲击强度变大,更容易发生破裂。

53.本发明制备得到的加固石材不仅高强度、高模量、重量轻,抗冲击性能较好,而且化学稳定性好,抗碱、耐酸、耐水浸蚀性高。

附图说明:

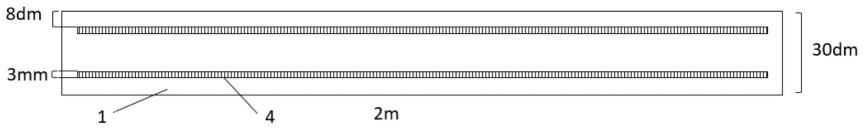

54.图1本发明实施例1正面剖视图;

55.图2本发明实施例1结构示意图;

56.图3本发明实施例1侧面剖视图;

57.图中:1-石板,2-防护层,3-玻璃网格层;4-背面槽。

具体实施方式

58.实施例

59.实施例1

60.一种石材防护加固工艺,包括以下步骤:

61.1)将石材置于加工台上,用红外线切割仪将石材切割成石板,经预处理得到石板;

62.2)采用切割仪在石板背面切割出背面槽;

63.3)向背面槽内部灌满灌封胶,然后将钢筋埋进灌满灌封胶的背面槽内,固化即可。

64.所述石材为大理石材。所述石材的密度为2.70g/cm3。所述石材购自青岛冠荣石业工程有限公司。

65.所述预处理得到石板从上到下依次设置有石板1,防护层2,玻璃纤维网格布3。

66.所述玻璃纤维网格布3的网眼尺寸为10mm*10mm。所述玻璃纤维网格布的每平方克重为125g/m3。

67.所述步骤2)背面槽4的数目为2个。

68.所述背面槽4的深度为石板1厚度的1/36。所述背面槽4的深度为5mm,所述石板1厚度为18dm。

69.所述背面槽4开槽位置位于,从石板1的长边边缘计,向中间位移的4/15处。所述石板1的宽度为30dm。所述背面槽4的开槽位置位于离石板1的长边边缘计8dm处。

70.所述背面槽4的宽度为石板1宽度的1/100。所述背面槽4的宽度为3mm。

71.所述预埋钢筋的直径为3mm。

72.所述灌封胶为云石胶。购自临沂市兰山区胜芳胶粘剂厂。

73.所述预处理得到石板的防护层的制备原料包括:按重量份计,硅油23份,硅氧烷8份,纳米溶胶3份,环氧树脂0.8份,表面活性剂1.5份,溶剂40份。

74.所述硅油包括乙烯基硅油和羟基硅油。所述乙烯基硅油和羟基硅油的质量比为3:4。

75.所述乙烯基硅油为乙烯基氟硅油。所述乙烯基硅油在25℃下的粘度为500mpa

·

s。所述硅油为三氟丙基甲基硅氧烷的聚合物。所述乙烯基硅油购自威海新元化工有限公司,型号:nfs7302。

76.所述羟基硅油在25℃下的粘度为2500mpa

·

s。所述羟基硅油购自济南国邦化工有限公司,型号:209羟基硅油。

77.所述硅氧烷包括十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷。所述十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷的质量比为4:6。所述硅氧烷购自南京轩浩新材料科技有限公司。

78.所述纳米溶胶包括纳米二氧化硅溶胶。所述纳米二氧化硅溶胶中二氧化硅含量为

29-31%,平均粒径为10-16nm。购自湖北正和科技有限公司,型号:skp-30。

79.所述环氧树脂的粘度为600-850mpa

·

s。所述环氧树脂山东辉安化工有限公司,型号:t31。

80.所述表面活性剂为aeo9和蔗糖硬脂酸酯。所述aeo9和蔗糖硬脂酸酯的质量比为4.5:3.5。所述aeo9购自深圳市先致化工科技有限公司。所述蔗糖硬脂酸酯购自武汉丰竹林化学科技有限公司,型号:s-970。

81.所述溶剂包括异丙醇和甲基异丁基酮。所述异丙醇和甲基异丁基酮的质量比为6.5:3.5。

82.所述防护层的制备方法包括以下步骤:将防护层的制备原料磁力搅拌混合均匀,然后将切割后的石板浸入其中,然后将石板提拉出来,经反复浸渍提拉,固化后即得具有防护层的石材。所述浸渍提拉速度为4cm/min。所述防护层的厚度为2mm。

83.所述预处理石材的制备方法包括以下步骤:按照上述防护层的制备方法在石材背面形成防护层,在防护层上铺设玻璃纤维网格布即得。

84.如图1-3所示,一种加固后石材,根据如上述所述加固方式制得。

85.实施例2

86.一种石材防护加固工艺,包括以下步骤:

87.1)将石材置于加工台上,用红外线切割仪将石材切割成石板,经预处理得到石板;

88.2)采用切割仪在石板背面切割出背面槽;

89.3)向背面槽内部灌满灌封胶,然后将钢筋埋进灌满灌封胶的背面槽内,固化即可。

90.所述石材为大理石材。所述石材的密度为2.70g/cm3。所述石材购自青岛冠荣石业工程有限公司。

91.所述预处理得到石板从上到下依次设置有石板1,防护层2,玻璃纤维网格布3。

92.所述玻璃纤维网格布3的网眼尺寸为10mm*10mm。所述玻璃纤维网格布的每平方克重为125g/m3。

93.所述步骤2)背面槽4的数目为2个。

94.所述背面槽4的深度为石板1厚度的1/36。所述背面槽4的深度为5mm,所述石板1厚度为18dm。

95.所述背面槽4的开槽位置位于,从石板1的长边边缘计,向中间位移的4/15处。所述石板1的宽度为30dm。所述背面槽4的开槽位置位于离石板1的长边边缘计8dm处。

96.所述背面槽4的宽度为石板宽度的1/100。所述背面槽4的宽度为3mm。

97.所述预埋钢筋的直径为3mm。

98.所述灌封胶为云石胶。购自临沂市兰山区胜芳胶粘剂厂。

99.所述预处理得到石板的防护层的制备原料包括:按重量份计,硅油25份,硅氧烷10份,纳米溶胶5份,环氧树脂1份,表面活性剂2份,溶剂50份。

100.所述硅油包括乙烯基硅油和羟基硅油。所述乙烯基硅油和羟基硅油的质量比为3:4。

101.所述乙烯基硅油为乙烯基氟硅油。所述乙烯基硅油在25℃下的粘度为500mpa

·

s。所述硅油为三氟丙基甲基硅氧烷的聚合物。所述乙烯基硅油购自威海新元化工有限公司,型号:nfs7302。

102.所述羟基硅油在25℃下的粘度为2500mpa

·

s。所述羟基硅油购自济南国邦化工有限公司,型号:209羟基硅油。

103.所述硅氧烷包括十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷。所述十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷的质量比为4:6。所述硅氧烷购自南京轩浩新材料科技有限公司。

104.所述纳米溶胶包括纳米二氧化硅溶胶。所述纳米二氧化硅溶胶中二氧化硅含量为29-31%,平均粒径为10-16nm。购自湖北正和科技有限公司,型号:skp-30。

105.所述环氧树脂的粘度为600-850mpa

·

s。所述环氧树脂山东辉安化工有限公司,型号:t31。

106.所述表面活性剂为aeo9和蔗糖硬脂酸酯。所述aeo9和蔗糖硬脂酸酯的质量比为4.5:3.5。所述aeo9购自深圳市先致化工科技有限公司。所述蔗糖硬脂酸酯购自武汉丰竹林化学科技有限公司,型号:s-970。

107.所述溶剂包括异丙醇和甲基异丁基酮。所述异丙醇和甲基异丁基酮的质量比为6.5:3.5。

108.所述防护层的制备方法包括以下步骤:将防护层的制备原料磁力搅拌混合均匀,然后将切割后的石板浸入其中,然后将石板提拉出来,经反复浸渍提拉,固化后即得具有防护层的石材。所述浸渍提拉速度为4cm/min。所述防护层的厚度为2mm。

109.所述预处理石材的制备方法包括以下步骤:按照上述防护层的制备方法在石材背面形成防护层,在防护层上铺设玻璃纤维网格布即得。

110.一种加固后石材,根据如上述所述加固方式制得。

111.实施例3

112.一种石材防护加固工艺,包括以下步骤:

113.1)将石材置于加工台上,用红外线切割仪将石材切割成石板,经预处理得到石板;

114.2)采用切割仪在石板背面切割出背面槽;

115.3)向背面槽内部灌满灌封胶,然后将钢筋埋进灌满灌封胶的背面槽内,固化即可。

116.所述石材为大理石材。所述石材的密度为2.70g/cm3。所述石材购自青岛冠荣石业工程有限公司。

117.所述预处理得到石板从上到下依次设置有石板1,防护层2,玻璃纤维网格布3。

118.所述玻璃纤维网格布3的网眼尺寸为10mm*10mm。所述玻璃纤维网格布3的每平方克重为125g/m3。

119.所述步骤2)背面槽4的数目为2个。

120.所述背面槽4的深度为石板1厚度的1/36。所述背面槽4的深度为5mm,所述石板1厚度为18dm。

121.所述背面槽4的开槽位置位于,从石板1的长边边缘计,向中间位移的4/15处。所述石板1的宽度为30dm。所述背面槽4的开槽位置位于离石板的长边边缘计8dm处。

122.所述背面槽4的宽度为石板1宽度的1/100。所述背面槽4的宽度为3mm。

123.所述预埋钢筋的直径为3mm。

124.所述灌封胶为云石胶。购自临沂市兰山区胜芳胶粘剂厂。

125.所述预处理得到石板的防护层的制备原料包括:按重量份计,硅油23份,硅氧烷8

份,纳米溶胶3份,环氧树脂0.8份,表面活性剂1.5份,溶剂40份。

126.所述硅油包括乙烯基硅油和羟基硅油。所述乙烯基硅油和羟基硅油的质量比为3:4。

127.所述乙烯基硅油为乙烯基氟硅油。所述乙烯基硅油在25℃下的粘度为500mpa

·

s。所述硅油为三氟丙基甲基硅氧烷的聚合物。所述乙烯基硅油购自威海新元化工有限公司,型号:nfs7302。

128.所述羟基硅油在25℃下的粘度为2500mpa

·

s。所述羟基硅油购自济南国邦化工有限公司,型号:209羟基硅油。

129.所述硅氧烷包括十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷。所述十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷的质量比为4:1。所述硅氧烷购自南京轩浩新材料科技有限公司。

130.所述纳米溶胶包括纳米二氧化硅溶胶。所述纳米二氧化硅溶胶中二氧化硅含量为29-31%,平均粒径为10-16nm。购自湖北正和科技有限公司,型号:skp-30。

131.所述环氧树脂的粘度为600-850mpa

·

s。所述环氧树脂山东辉安化工有限公司,型号:t31。

132.所述表面活性剂为aeo9和蔗糖硬脂酸酯。所述aeo9和蔗糖硬脂酸酯的质量比为4.5:3.5。所述aeo9购自深圳市先致化工科技有限公司。所述蔗糖硬脂酸酯购自武汉丰竹林化学科技有限公司,型号:s-970。

133.所述溶剂包括异丙醇和甲基异丁基酮。所述异丙醇和甲基异丁基酮的质量比为6.5:3.5。

134.所述防护层的制备方法包括以下步骤:将防护层的制备原料磁力搅拌混合均匀,然后将切割后的石板浸入其中,然后将石板提拉出来,经反复浸渍提拉,固化后即得具有防护层的石材。所述浸渍提拉速度为4cm/min。所述防护层的厚度为2mm。

135.所述预处理石材的制备方法包括以下步骤:按照上述防护层的制备方法在石材背面形成防护层,在防护层上铺设玻璃纤维网格布即得。

136.一种加固后石材,根据如上述所述加固方式制得。

137.实施例4

138.一种石材防护加固工艺,包括以下步骤:

139.1)将石材置于加工台上,用红外线切割仪将石材切割成石板,经预处理得到石板;

140.2)采用切割仪在石板背面切割出背面槽;

141.3)向背面槽内部灌满灌封胶,然后将钢筋埋进灌满灌封胶的背面槽内,固化即可。

142.所述石材为大理石材。所述石材的密度为2.70g/cm3。所述石材购自青岛冠荣石业工程有限公司。

143.所述预处理得到石板从上到下依次设置有石板1,防护层2,玻璃纤维网格布3。

144.所述玻璃纤维网格布3的网眼尺寸为10mm*10mm。所述玻璃纤维网格布3的每平方克重为125g/m3。

145.所述步骤2)背面槽4的数目为2个。

146.所述背面槽4的深度为石板1厚度的1/36。所述背面槽4的深度为5mm,所述石板1厚度为18dm。

147.所述背面槽4的开槽位置位于,从石板1的长边边缘计,向中间位移的4/15处。所述石板1的宽度为30dm。所述背面槽4的开槽位置位于离石板1的长边边缘计8dm处。

148.所述背面槽4的宽度为石板1宽度的1/100。所述背面槽4的宽度为3mm。

149.所述预埋钢筋的直径为3mm。

150.所述灌封胶为云石胶。购自临沂市兰山区胜芳胶粘剂厂。

151.所述预处理得到石板的防护层的制备原料包括:按重量份计,硅油23份,硅氧烷8份,纳米溶胶3份,环氧树脂0.8份,表面活性剂1.5份,溶剂40份。

152.所述硅油包括乙烯基硅油和羟基硅油。所述乙烯基硅油和羟基硅油的质量比为3:4。

153.所述乙烯基硅油为乙烯基氟硅油。所述乙烯基硅油在25℃下的粘度为500mpa

·

s。所述硅油为三氟丙基甲基硅氧烷的聚合物。所述乙烯基硅油购自威海新元化工有限公司,型号:nfs7302。

154.所述羟基硅油在25℃下的粘度为2500mpa

·

s。所述羟基硅油购自济南国邦化工有限公司,型号:209羟基硅油。

155.所述硅氧烷包括十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷。所述十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷的质量比为4:6。所述硅氧烷购自南京轩浩新材料科技有限公司。

156.所述纳米溶胶包括纳米二氧化硅溶胶。所述纳米二氧化硅溶胶中二氧化硅含量为29-31%,平均粒径为10-16nm。购自湖北正和科技有限公司,型号:skp-30。

157.所述环氧树脂的粘度为600-850mpa

·

s。所述环氧树脂山东辉安化工有限公司,型号:t31。

158.所述表面活性剂为aeo9和蔗糖硬脂酸酯。所述aeo9和蔗糖硬脂酸酯的质量比为4.5:3.5。所述aeo9购自深圳市先致化工科技有限公司。所述蔗糖硬脂酸酯购自武汉丰竹林化学科技有限公司,型号:s-970。

159.所述溶剂包括异丙醇和甲基异丁基酮。所述异丙醇和甲基异丁基酮的质量比为6.5:3.5。

160.所述预处理石材的制备方法包括以下步骤:将防护层的制备原料磁力搅拌混合均匀,然后将切割后的石板浸入其中,然后将石板提拉出来,经反复浸渍提拉,固化后即得预处理石材。所述浸渍提拉速度为4cm/min。所述防护层的厚度为2mm。

161.一种加固后石材,根据如上述所述加固方式制得。

162.实施例5

163.一种石材防护加固工艺,包括以下步骤:

164.1)将石材置于加工台上,用红外线切割仪将石材切割成石板,经预处理得到石板;

165.2)采用切割仪在石板背面切割出背面槽;

166.3)向背面槽内部灌满灌封胶,然后将钢筋埋进灌满灌封胶的背面槽内,固化即可。

167.所述石材为大理石材。所述石材的密度为2.70g/cm3。所述石材购自青岛冠荣石业工程有限公司。

168.所述预处理得到石板从上到下依次设置有石板1,防护层2,玻璃纤维网格布3。

169.所述玻璃纤维网格布3的网眼尺寸为10mm*10mm。所述玻璃纤维网格布3的每平方

克重为125g/m3。

170.所述步骤2)背面槽4的数目为2个。

171.所述背面槽4的深度为石板1厚度的1/36。所述背面槽4的深度为5mm,所述石板1厚度为18dm。

172.所述背面槽4的开槽位置位于,从石板1的长边边缘计,向中间位移的1/3处。所述石板1的宽度为30dm。所述背面槽4的开槽位置位于离石板1的长边边缘计10dm处。

173.所述背面槽4的宽度为石板宽度的1/100。所述背面槽4的宽度为3mm。

174.所述预埋钢筋的直径为3mm。

175.所述灌封胶为云石胶。购自临沂市兰山区胜芳胶粘剂厂。

176.所述预处理得到石板的防护层的制备原料包括:按重量份计,硅油23份,硅氧烷8份,纳米溶胶3份,环氧树脂0.8份,表面活性剂1.5份,溶剂40份。

177.所述硅油包括乙烯基硅油和羟基硅油。所述乙烯基硅油和羟基硅油的质量比为3:4。

178.所述乙烯基硅油为乙烯基氟硅油。所述乙烯基硅油在25℃下的粘度为500mpa

·

s。所述硅油为三氟丙基甲基硅氧烷的聚合物。所述乙烯基硅油购自威海新元化工有限公司,型号:nfs7302。

179.所述羟基硅油在25℃下的粘度为2500mpa

·

s。所述羟基硅油购自济南国邦化工有限公司,型号:209羟基硅油。

180.所述硅氧烷包括十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷。所述十二烷基三乙氧基硅烷和异辛基三乙氧基硅烷的质量比为4:6。所述硅氧烷购自南京轩浩新材料科技有限公司。

181.所述纳米溶胶包括纳米二氧化硅溶胶。所述纳米二氧化硅溶胶中二氧化硅含量为29-31%,平均粒径为10-16nm。购自湖北正和科技有限公司,型号:skp-30。

182.所述环氧树脂的粘度为600-850mpa

·

s。所述环氧树脂山东辉安化工有限公司,型号:t31。

183.所述表面活性剂为aeo9和蔗糖硬脂酸酯。所述aeo9和蔗糖硬脂酸酯的质量比为4.5:3.5。所述aeo9购自深圳市先致化工科技有限公司。所述蔗糖硬脂酸酯购自武汉丰竹林化学科技有限公司,型号:s-970。

184.所述溶剂包括异丙醇和甲基异丁基酮。所述异丙醇和甲基异丁基酮的质量比为6.5:3.5。

185.所述防护层的制备方法包括以下步骤:将防护层的制备原料磁力搅拌混合均匀,然后将切割后的石板浸入其中,然后将石板提拉出来,经反复浸渍提拉,固化后即得具有防护层的石材。所述浸渍提拉速度为4cm/min。所述防护层的厚度为2mm。

186.所述预处理石材的制备方法包括以下步骤:按照上述防护层的制备方法在石材背面形成防护层,在防护层上铺设玻璃纤维网格布即得。

187.一种加固后石材,根据如上述所述加固方式制得。

188.性能测试

189.1.耐冲击性能测试:按照gb/t 9966.14-2021进行测试,以初始下落高度100mm进行测试,观察加固后石材是否破碎。

190.2.防护性能测试:按照jc/t 973-2005进行防水性测试和抗渗性测试。

191.表1性能测试结果

[0192] 耐冲击性防水性%抗渗性实施例1不破碎90颜色无变化,无水斑实施例2不破碎85颜色无变化,无水斑实施例3不破碎82颜色变化,有水斑实施例4破碎88颜色无变化,无水斑实施例5破碎87颜色变化,有水斑

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1