一种混凝土混合装置的制作方法

1.本技术涉及建筑原料混合装置领域,尤其是涉及一种混凝土混合装置。

背景技术:

2.混凝土是指由胶凝材料将集料胶结成整体的工程复合材料的统称,混凝土主要由骨料、水泥、粉煤灰、水和外加剂组成。

3.目前,混凝土进行混合时,需要使用搅拌机对上述原料进行搅拌混合,由于原料加入搅拌机的顺序无法进行调整,否则混凝土质量较低,所以搅拌时首先将水和外加剂在搅拌机外提前混合充分,然后将骨料倒入搅拌机里进行搅拌,再然后加入水泥和粉煤灰,将这些原料混合充分后,再加入已经混合混合好的水和外加剂,最后经过长时间搅拌后混凝土混合充分。

4.针对上述中的相关技术,发明人发现由于最后加入水和外加剂的为液态物质,当水和外加剂的剂量较小时,水和外加剂与少部分固体原料接触并混合,混凝土的混合均匀度较低,当水和外加剂的剂量慢慢变多时,固体原料才可慢慢与水和外加剂混合,混凝土的混合效率较低。

技术实现要素:

5.为了提高混凝土的混合效率,本技术提供一种混凝土混合装置。

6.本技术提供的一种混凝土混合装置采用如下的技术方案:一种混凝土混合装置,包括机仓、连接于所述机仓的固体进料筒、连接于所述机仓的液体进料筒、连接于所述机仓内部用于混合的粗混合机构、连通于所述粗混合机构用于混合的预混合机构以及连通于所述预混合机构用于混合的混合机构,所述固体进料筒与所述粗混合机构连通,所述液体进料筒与所述混合机构连通。

7.通过采用上述技术方案,在进行混合之前,首先将水和外加剂通入混合机构中,将水和外加剂充分混合,然后将固体原料从固体进料筒倾倒入粗混合机构进行初步混合,然后固体原料从粗混合机构进入预混合机构之后进行二次混合,固体原料混合充分后进入混合机构中,使得固体原料倾倒入液体原料中,相较于将液体原料缓慢倒入固体原料中,提高了原料混合时的速度,且本技术对原料进行三次混合,提高了混合混凝土的效率和混合的均匀程度。

8.可选的,所述粗混合机构包括连通于所述固体进料筒的粗混仓与转动连接于所述粗混仓内部的粗搅拌叶,所述粗混仓倾斜设置。

9.通过采用上述技术方案,粗混仓倾斜向下设置,使得固体原料在进入预混合机构时,固体原料走过的路程变长,提高首次混合的效果。

10.可选的,所述粗搅拌叶为连续的曲型板。

11.通过采用上述技术方案,使得固定原料在进入粗混仓之后,粗搅拌叶的表面充分与固体原料接触,提高首次混合的效果。

12.可选的,所述预混合机构包括固定连接于所述机仓内部的预混仓、转动连接于所述预混仓内部的预搅拌叶,所述预混仓连通于所述粗混仓远离所述固体进料筒的一端。

13.通过采用上述技术方案,预搅拌叶对预混仓内的固体原料进行混合,实现了预混合机构对固体原料进行充分混合的目的。

14.可选的,所述混合机构包括固定连接于所述机仓内部的混合仓、转动连接于所述混合仓内部的混合搅拌叶、连接所述预混仓一侧表面用于带动所述混合搅拌叶转动的驱动组件以及连接于所述驱动组件用于传动的传动连接件,所述液体进料筒与所述混合仓连通,所述混合搅拌叶转动连接于所述传动连接件,所述驱动组件连接于所述传动连接件。

15.通过采用上述技术方案,驱动组件使得传动连接件带动混合搅拌叶在混合仓内转动,使得混合搅拌叶对液体原料与固体原料进行混合,当固体原料向液体原料中添加时,提高了混合时的速度,提高了混合混凝土的效率和混合的均匀程度,实现了对原料进行三次混合的目的。

16.可选的,所述驱动组件包括固定连接于所述混合仓表面的驱动电机、固定连接于所述驱动电机输出端的驱动盘以及铰接于驱动盘表面的往复杆,所述往复杆的另一端铰接于所述传动连接件的一端,所述往复杆与所述驱动盘的连接位置偏离于所述驱动盘的转动中心。

17.通过采用上述技术方案,驱动电机带动驱动盘转动时,往复杆可做往复运动,传动连接件即可带动混合搅拌叶往复转动,提高原料混合的搅拌效率和原料混合的均匀度。

18.可选的,所述传动连接件包括滑动连接于所述预混仓表面的传动齿条与固定连接于所述混合搅拌叶转动轴的传动齿轮,所述传动齿轮与所述传动齿条啮合,所述传动齿条一端与所述往复杆远离所述驱动盘的一端铰接。

19.通过采用上述技术方案,传动齿条在往复杆的带动下做往复的滑动运动,使得传动齿轮做往复的转动,传动齿轮带动混合搅拌叶做往复转动,提高原料混合的效率和混合的均匀度。

20.可选的,所述传动连接杆还包括固定连接于所述预混仓表面的滑动杆,所述滑动杆的表面开设有滑动槽,所述传动齿条的周向侧壁滑动连接于所述滑动槽的内壁。

21.通过采用上述技术方案,使得传动齿条的滑动更加稳定。

22.综上所述,本技术包括以下至少一种混凝土混合装置有益技术效果:1.本技术通过设置粗混合机构、预混合机构以及混合机构,对原料进行三次混合,提高了混合混凝土的效率和混合的均匀程度;2.本技术设置粗混合机构、预混合机构以及混合机构,使得固体原料倾倒入液体原料中,相较于将液体原料缓慢倒入固体原料中,提高了混合时的速度。

附图说明

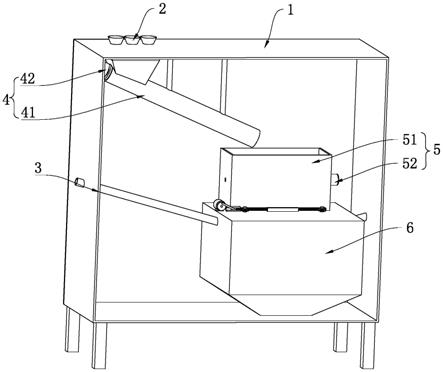

23.图1是本技术实施例中一种混凝土混合装置的结构示意图;图2是旨在强调本技术实施例中一种混凝土混合装置内部结构的结构示意图;图3是旨在强调粗混合机构结构的结构示意图;图4是旨在强调预混合机构与混合机构连接关系的结构示意图;图5是旨在强调混合机构结构的结构示意图。

24.附图标记说明:1、机仓;2、固体进料筒;3、液体进料筒;4、粗混合机构;41、粗混仓;42、粗搅拌叶;5、预混合机构;51、预混仓;511、预混出料板;52、预搅拌叶;6、混合机构;61、混合仓;62、驱动组件;621、驱动电机;622、驱动盘;623、往复杆;63、传动连接件;631、传动齿条;632、传动齿轮;633、滑动杆;6331、滑动槽;64、混合搅拌叶。

具体实施方式

25.以下结合附图1-5对本技术作进一步详细说明。

26.本技术实施例公开一种混凝土混合装置。参照图1和图2,一种混凝土混合装置,包括机仓1、连接于机仓1顶部的至少一个固体进料筒2、连接于机仓1周向侧壁的至少一个液体进料筒3内部、连接于机仓1内部用于混合的粗混合机构4、连通于粗混合机构4用于混合的预混合机构5以及连通于预混合机构5用于混合的混合机构6,固体进料筒2与粗混合机构4连通,液体进料筒3与混合机构6连通,本技术实施例中固体进料筒2为三个,粉煤灰、水泥和骨料分别从三个固体进料筒2进入粗混合机构4,本技术实施例中液体进料筒3的数量为两个,水和外加剂分别从两个液体进料筒3进入混合机构6。

27.在进行混合之前,首先将水和外加剂通入混合机构6中,将水和外加剂充分混合,然后将粉煤灰、水泥和骨料分别从三个固体进料筒2倾倒入粗混合机构4进行初步混合,然后粉煤灰、水泥和骨料从粗混合机构4进入预混合机构5之后进行二次混合,粉煤灰、水泥和骨料混合充分后进入混合机构6中,使得固体原料倾倒入液体原料中,相较于将液体原料缓慢倒入固体原料中,提高了混合时的速度,且本技术对原料进行三次混合,提高了混合混凝土的效率和混合的均匀程度。

28.参照图2和图3,粗混合机构4包括连通于固体进料筒2的粗混仓41与转动连接于粗混仓41内部的粗搅拌叶42,其中粗混仓41的一端固定连接于机仓1的顶部,且粗混仓41的顶部与三个固定进料筒连通,使得粉煤灰、水泥以及骨料均可进入粗混仓41,粗混仓41的另一端向靠近机仓1底部的方向倾斜向下延伸,并且粗混仓41的底部与预混合机构5连通,使得固体原料在进入预混合机构5时,固体原料走过的路程变长,提高首次混合的效果。粗搅拌叶42的转动轴转动连接于粗混仓41的顶部内壁,粗搅拌叶42的转动轴位于粗混仓41的倾斜部分内部,驱动粗搅拌叶42转动的电机固定连接于粗混仓41的顶部外壁,粗搅拌叶42为连续的曲型板,使得固定原料在进入粗混仓41之后,粗搅拌叶42的表面充分与固体原料接触,提高首次混合的效果。

29.参照图4和图5,预混合机构5包括固定连接于机仓1内部的预混仓51与转动连接于预混仓51内部的预搅拌叶52,其中,预混仓51的顶部位于粗混仓41的正下方,固体原料经过首次粗混合后进入预混仓51的内部,预混仓51的底部设置有铰接于预混仓51侧壁底部的预混出料板511,驱动预混出料板511转动的电机固定连接于预混仓51的底部外壁,预搅拌叶52的转动轴固定连接于预混仓51相互正对的内壁,降低预搅拌叶52影响预混合仓61出料的可能性,驱动预搅拌叶52转动的电机固定连接于预混仓51的外壁。

30.参照图4和图5,混合机构6包括固定连接于机仓1内部的混合仓61、转动连接于混合仓61内部的混合搅拌叶64、连接预混仓51一侧表面用于带动混合搅拌叶64转动的驱动组件62以及连接于驱动组件62用于传动的传动连接件63,其中预混仓51的底部固定连接于混合仓61的顶部,且预混仓51的底部与混合仓61的顶部连通,预混出料板511打开后,混合完

毕的固体原料进入混合仓61的内部,混合搅拌叶64的转动轴转动连接于混合仓61的顶部,当原料进入混合仓61后,混合搅拌叶64对原料进行搅拌。

31.进一步的,驱动组件62包括固定连接于混合仓61顶部外壁的驱动电机621、固定连接于所述驱动电机621输出端的驱动盘622以及铰接于驱动盘622表面的往复杆623,驱动电机621的输出端固定连接于驱动盘622的中央位置,往复杆623与驱动盘622的连接位置偏离于驱动盘622的转动中心,当驱动盘622转动时,往复杆623做往复运动;传动连接件63包括固定连接于预混仓51表面的滑动杆633、滑动连接于滑动杆633的传动齿条631以及固定连接于混合搅拌叶64转动轴的传动齿轮632,滑动杆633固定连接于预混仓51靠近机仓1中心的表面底部,滑动杆633背离预混仓51的一侧表面开设有滑动槽6331,传动齿条631穿设于滑动槽6331的内部,且传动齿条631滑动连接于滑动槽6331的内壁,传动齿条631一端与往复杆623铰接,驱动盘622转动时,往复杆623带动传动齿条631在滑动槽6331内做往复运动;滑动杆633的数量至少为一个,本技术实施例中滑动杆633的数量为两个,一个滑动杆633位于传动齿条631靠近驱动盘622的一端,另一个滑动杆633位于传动齿条631长度方向的中间位置,两个滑动杆633对传动齿条631的运动起到限位作用,使得传动齿条631的运动更加稳定;传动齿轮632固定连接于混合搅拌叶64转动轴的顶部,传动齿轮632与传动齿条631啮合,传动齿轮632带动传动齿条631转动,当传动齿条631做往复运动时,传动齿轮632带动混合搅拌叶64做方向相反的往复转动,提高原料混合的效率和混合的均匀度,传动齿轮632的数量与混合搅拌叶64的数量均至少为一个,本技术实施例中传动齿轮632的数量与混合搅拌叶64的数量均为两个,提高原料混合的搅拌效率和原料混合的均匀度,本技术实施例中两个混合搅拌叶64位于混合仓61的中线上,以提高原料混合的搅拌效率和原料混合的均匀度。混合仓61的底部出料口与机仓1的底部出料口连通,原料混合充分后,混凝土从机仓1底部出料口出料。

32.本技术实施例一种混凝土混合装置的实施原理为:首先将水和外加剂通过液体进料筒3通入混合仓61中,启动驱动电机621,使得水和外加剂得到充分混合,然后开启粗搅拌叶42的电机与预搅拌叶52的电机,使得粗搅拌叶42和预搅拌叶52转动,然后将水泥、粉煤灰以及骨料分别从三个固体进料筒2内送入机仓1,粗搅拌叶42对固体原料在粗混仓41内进行初步混合,然后固体原料进入预混仓51内,由预搅拌叶52对固体原料进行充分混合后,开启预混出料板511,使得固体原料进入混合仓61,由混合搅拌叶64对原料进行最后的充分混合,之后混凝土通过机仓1底部的出料口出料。

33.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1