网架外玻璃幕墙结构的制作方法

1.本实用新型涉及一种建筑结构,特别涉及一种网架外玻璃幕墙结构。

背景技术:

2.网架屋面结构是杆件按照一定的规律布置,通过节点连接而成的网格状空间杆系结构,其具有受力合理、体型完美、经济效果好的结构形式,被广泛应用于大、中跨度屋盖体系统中,但是其无法与玻璃幕墙结构相结合;同时现在的网架屋面结构多采用铝板收口,仅在网架屋面的底部节点部位安装结构钢立柱,在结构钢立柱上安装幕墙龙骨及面板,这种方式不仅增加了幕墙的厚重感,还增加了材料及人工成本。由于网架节点与幕墙钢立柱位置存在偏差,造成施工中各节点连接方式和材料加工方式不同,造成施工难度增加而影响施工质量,使得玻璃幕墙存在安全隐患。

技术实现要素:

3.本实用新型的目的在于提供一种网架外玻璃幕墙结构,要解决的技术问题是提高网架屋面结构与玻璃幕墙之间的连接牢固度以及安全性,而且结构简单。

4.为解决上述问题,本实用新型采用以下技术方案实现:一种网架外玻璃幕墙结构,包括设置在网架屋面结构的屋面网架外围的支撑结构、预埋在网架屋面结构的地面的耳板,支撑结构以及耳板等距离间隔设置,在支撑结构背离网架屋面结构的一端上设置有钢柱,钢柱连接固定在支撑结构以及耳板上,钢柱沿网架屋面结构的高度方向竖向延伸,钢柱之间横梁设置有横梁,在钢柱背离网架屋面结构的一端设置有第一凹槽,在第一凹槽中设置有第一连接件,第一连接件沿钢柱的高度方向等距离间隔设置,在第一凹槽中还设置有通过猪鼻螺栓固定在第一凹槽中的主梁,主梁竖向设置,主梁的截面形状为t字形,包括插入第一凹槽中的插入部以及贴合在钢柱表面的平板部,在平板部背离插入部的中心处设有凸起的凸起部,凸起部的两侧与平板部之间形成容置槽,以放置玻璃幕墙板;在凸起部背离平板部的一端上设有第一螺栓卡槽,在第一螺栓卡槽中设有螺栓,在凸起部上设有通过该螺栓固定的第一压板,横梁与玻璃幕墙板相对的一端设置有第二螺栓卡槽,第二螺栓卡槽中设有螺栓,在横梁上设有通过该螺栓固定的第二压板,以将玻璃幕墙板紧压固定,在第一压板上设置有盖板;第一连接件延伸至玻璃幕墙板外,在第一连接件上连接固定有装饰件,装饰件竖向和/或横向设置。

5.进一步地,支撑结构包括焊接固定在屋面网架的其中一排网架球上的第二连接件、第一钢管、第三连接件以及第四连接件,第一钢管横向设置,第三连接件朝第二连接件方向延伸设置,第四连接件朝钢柱方向延伸设置,第三连接件与第四连接件通过焊接的方式与第一钢管连接固定,在第二连接件与第三连接件之间通过第一钢销插接固定,第四连接件与钢柱之间通过第二钢销插接固定。

6.进一步地,支撑结构还包括第二钢管、第五连接件、第六连接件,第二钢管与第一钢管平行,第六连接件焊接固定在屋面网架的另一排网架球上,第五连接件与第二钢管焊

接固定,第五连接件朝第六连接件方向延伸设置,第五连接件与第六连接件之间通过第三钢销插接固定,在第二钢管与第一钢管之间设置有第三钢管,第三钢管的两端与第二钢管的外壁以及第一钢管的外壁焊接固定。

7.进一步地,第三连接件与与第一钢管之间、第四连接件与第一钢管之间、第二连接件与网架球之间、第五连接件与第二钢管之间、第六连接件与网架球之间均设置有第一加强筋。

8.进一步地,第一连接件包括与第一凹槽焊接固定的第四钢管以及第一连接板,第一连接板焊接固定在第四钢管延伸至玻璃幕墙板外的这一端上,在装饰件上设有第三螺栓卡槽,第一连接板上设置有连接孔,装饰件通过设置在第三螺栓卡槽中的螺栓穿过连接孔后紧固在第一连接板上。

9.进一步地,相邻两个装饰件之间通过插件连接。

10.进一步地,钢柱之间设置有贯穿钢柱的第五钢管。

11.进一步地,在装饰件背离第一连接件的一端设置有第二凹槽,第二凹槽中设置有光源。

12.进一步地,在第一凹槽的槽壁上设置有橡胶垫片。

13.进一步地,凸起部与第一压板之间设置有隔热垫块。

14.本实用新型与现有技术相比,通过设置在屋面网架外围的支撑结构与预埋在地面的耳板对钢柱进行支撑固定,钢柱之间设置有用于对玻璃幕墙板进行固定的横梁以及在钢柱上设置用于对玻璃幕墙板进行固定的主梁,通过压板对玻璃幕墙板进行压紧固定,保证了网架屋面结构能与玻璃幕墙安装的牢固度以及安全性,保证了在网架屋面结构上安装玻璃幕墙的可行性;在钢柱上设置第一连接件从而对装饰件进行固定,满足外墙装饰要求;采用上述结构还具有结构简单。

附图说明

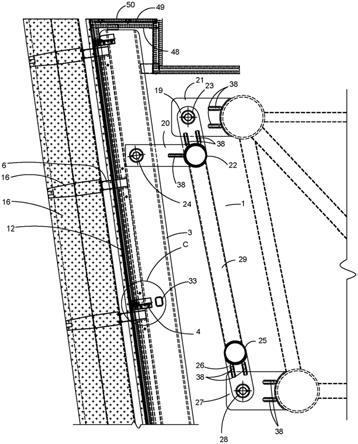

15.图1是本实用新型的结构示意图。

16.图2

‑

1是本实用新型与屋面网架之间的连接示意图。

17.图2

‑

2是图2

‑

1中标示c的局部放大图。

18.图3

‑

1是本实用新型与地面之间的连接示意图。

19.图3

‑

2是图3

‑

1沿a

‑

a方向的剖视图。

20.图4是本实用实用新型玻璃幕墙板与钢柱之间的连接示意图。

21.图5是图4中标示b的局部放大图。

具体实施方式

22.下面结合附图和实施例对本实用新型作进一步详细说明。

23.如图1所示,本实用新型中玻璃幕墙结构被应用在网架屋面结构上,网架屋面结构为现有技术,在此不作具体限定。

24.如图1、图2

‑

1、图2

‑

2和图3

‑

1所示,本实用新型公开了一种网架外玻璃幕墙结构,包括设置在网架屋面结构的屋面网架外围的支撑结构1、预埋在网架屋面结构的地面的耳板2,支撑结构1以及耳板2等距离间隔设置,并且一一对应,在支撑结构1背离网架屋面结构

的一端上设置有钢柱3,钢柱3沿网架屋面结构的高度方向竖向延伸,钢柱3之间横梁设置有横梁4,在钢柱3背离网架屋面结构的一端设置有第一凹槽5,在第一凹槽5中设置有第一连接件6,第一连接件6沿钢柱3的高度方向等距离间隔设置,在第一凹槽5的槽壁上设置有橡胶垫片36;在第一凹槽5中还设置有通过猪鼻螺栓54固定在第一凹槽5中的主梁7,主梁7竖向设置,主梁7的截面形状为t字形,包括插入第一凹槽5中的插入部8以及贴合在钢柱3表面的平板部9,在平板部9背离插入部8的中心处设有凸起的凸起部10,凸起部10的两侧与平板部9之间形成容置槽11,以放置玻璃幕墙板12;在凸起部10背离平板部9的一端上设有第一螺栓卡槽13,在第一螺栓卡槽13中设有第一螺栓55,在凸起部10上设有通过该第一螺栓55固定的第一压板14,横梁4与玻璃幕墙板12相对的一端设置有第二螺栓卡槽17,第二螺栓卡槽17中设有第二螺栓56,在横梁4上设有通过该第二螺栓56固定的第二压板18,以将玻璃幕墙板12紧压固定,在第一压板14上设置有盖板15;第一连接件6延伸至玻璃幕墙板12外,在第一连接件6上连接固定有装饰件16,装饰件16竖向和/或横向设置;横梁4与钢柱3之间通过固定角钢57连接固定,固定角钢57通过螺栓固定在钢柱3上,横梁4套在固定角钢57外并用自供螺丝连接固定。

25.如图5所示,在第一压板14与玻璃幕墙板12之间以及平板部9与玻璃幕墙板12之间设置有第一密封胶条47,在平板部9与钢柱3之间设置有l形的第二密封胶条48,第二密封胶条48通过设置在插入部8上的卡槽固定在平板部9上;在横梁4与钢柱3之间通过现有技术连接固定,在此不作具体限定,横梁4与钢柱3之间设置有垫片49,以降低噪音;凸起部10与第一压板14之间设置有隔热垫块37。

26.如图5所示,钢柱3的横截面形状为h形,其中间为中空结构,解决了高层高外倒幕墙受力问题,保证了幕墙的受力安全;钢柱3的横截面尺寸为20

×

400mm,其表面进行氟碳喷涂处理。

27.如图4所示,在钢柱3之间设置有贯穿钢柱3预留孔的第五钢管33,第五钢管33采用80

×

60

×

5mm的扁通,表面进行氟碳喷涂处理。

28.如图3

‑

1和图3

‑

2所示,耳板2部分预埋在地面中,在钢柱3与之相对的一端具有与耳板2连接的延伸端58,钢柱3与之相对的一端上设置有封边钢板51;具体地,耳板2包括预埋在地面中的预埋板39以及设置在预埋板39上的耳部40,耳部40与预埋板39通过焊接的方式连接固定,在耳部40与预埋板39之间还设置有第二加强筋41,在预埋板39背离耳部40的一端上设置于钢筋42;耳部40与钢柱3的延伸端58之间通过第四钢销43插接固定;在耳部20与延伸端58之间设置有圆形钢垫块59以及橡胶垫片60;封边钢板51的厚度为10mm,表面进行氟碳喷涂处理;耳部40的厚度为20mm的钢板,表面进行氟碳喷涂处理,第二加强筋41的厚度为15mm的钢板,第二加强筋41对称设置在耳部40的两侧表面上,每侧设置有三个第二加强筋41,第四钢销43的直径为60mm不锈钢钢销。

29.如图3

‑

1所示,在地面中还预埋有用于对玻璃幕墙板12进行制成的u型槽钢52,以将位于最下方的玻璃幕墙板12的下端插设在该u型槽钢52中,在该u型槽钢52背离钢柱3的一端上设置有装饰板53,装饰板53与u型槽钢52之间设置有保温棉61;u型槽钢52采用50

×

77

×

6mm厚的u型钢槽,u型槽钢52通过角钢与耳板2焊接固定。

30.如图2

‑

1所示,支撑结构1包括焊接固定在屋面网架的其中一排网架球上的第二连接件21、第一钢管22、第三连接件19以及第四连接件20,第一钢管22横向设置,第三连接件

19朝第二连接件21方向延伸设置,第四连接件20朝钢柱3方向延伸设置,第三连接件19与第四连接件20通过焊接的方式与第一钢管22连接固定,在第二连接件21与第三连接件19之间通过第一钢销23插接固定,第四连接件20与钢柱3之间通过第二钢销24插接固定。

31.第二连接件21为厚度25mm的钢板,表面进行氟碳喷涂处理;第三连接件19以及第四连接件20均采用厚度为2

‑

14mm的钢板,表面进行氟碳喷涂处理;第一钢销23为直径70mm的不锈钢钢销;第二钢销24为直径60mm的不锈钢钢销。

32.如图2

‑

1所示,在上述支撑结构1的基础上,支撑结构1还包括第二钢管25、第五连接件26、第六连接件27,第二钢管25与第一钢管22平行,第六连接件27焊接固定在屋面网架的另一排网架球上,第五连接件26与第二钢管25焊接固定,第五连接件26朝第六连接件27方向延伸设置,第五连接件26与第六连接件27之间通过第三钢销28插接固定,在第二钢管25与第一钢管22之间设置有第三钢管29,第三钢管29的两端与第二钢管25的外壁以及第一钢管22的外壁焊接固定。

33.第五连接件26采用厚度为2

‑

14mm的钢板,表面进行氟碳喷涂处理,第六连接件27采用厚度为25mm的钢板,表面进行氟碳喷涂处理;第三钢销28采用直径为70mm的不锈钢钢销。

34.如图2

‑

1所示,第二连接件21固定在位于屋面网架上端的一排网架球上,第六连接件27固定在位于屋面网架下端的一排网架球上。

35.如图2

‑

1所示,在第三连接件19与与第一钢管22之间、第四连接件20与第一钢管22之间、第二连接件21与网架球之间、第五连接件26与第二钢管25之间、第六连接件27与网架球之间均设置有第一加强筋38,以增加支撑力,其中,第六连接件27上的第一加强筋38以及第二连接件21上的第一加强筋38采用尺寸为2

‑

150

×

130

×

16mm厚的钢板,表面进行氟碳喷涂处理;第五连接件26上的第一加强筋38、第三连接件19上的第一加强筋38采用2

‑

200

×

130

×

12mm厚的钢板,表面进行氟碳喷涂处理;第四连接件20上的第一加强筋38采用2

‑

200

×

150

×

12mm厚钢板,表面进行氟碳喷涂处理。

36.第一钢管22、第二钢管25均采用直径为203mm,厚度为12mm的圆钢管,表面进行氟碳喷涂处理;第三钢管29采用直径为127mm,厚度为8mm的圆钢管,表面进行氟碳喷涂处理。

37.如图2

‑

1、图4和图5所示,第一连接件6包括与第一凹槽5焊接固定的第四钢管30以及第一连接板31,第一连接板31焊接固定在第四钢管30延伸至玻璃幕墙板12外的这一端上,在装饰件16上设有第三螺栓卡槽44,第一连接板31上设置有连接孔,装饰件16通过设置在第三螺栓卡槽44中的螺栓穿过连接孔后紧固在第一连接板31上。

38.在本实用新型中,第四钢管30采用40

×

80

×

5mm的扁通,表面进行氟碳喷涂处理。

39.如图4所示,装饰件16为中空,相邻两个装饰件16之间通过插件32连接,以实现分离式装饰件,保证后期幕墙维修的便捷性。装饰件16可由两部分构成,包括第一装饰件45以及第二装饰件46,第三螺栓卡槽44设置在第一装饰件45与第一连接板31相对的第一端上,第三螺栓卡槽44设置有两排,每排设置有两个;第二装饰件46与第一装饰件45之间通过螺栓62连接固定,当然,为了保证连接的可靠性,第一装饰件45与第二装饰件46之间还通过卡接结构进一步连接固定。

40.如图4所示,在上述结构的基础上,在装饰件16背离第一连接件6的一端设置有第二凹槽34,第二凹槽34中设置有光源35,增加了幕墙夜景的美观亮化,使幕墙具有线条感;

具体地,第二凹槽34设置在第二装饰件46背离第一装饰件45的一端上,装饰件16由铝合金材料制成。

41.如图2

‑

1所示,在钢柱3的顶部的收边可采用自下而上依次设置镀锌钢板48、保温棉49、铝板50,以实现与现有的网架屋面结构的屋顶相结合,镀锌钢板48通过纵横交错的连接件固定在钢柱3上,但本发明不限于此,可采用现有技术网架屋面结构的屋顶对钢柱3的顶部进行收边。

42.本实用新型安装步骤如下:

43.将第二连接件21以及第六连接件27焊接在屋面网架的上下两排网架球上,将第二连接件21与第三连接件19通过第一钢销23插接固定,将第六连接件27与第五连接件26通过第三钢销28插接固定,然后将第一钢管22与第三连接件19焊接,第二钢管25与第五连接件26焊接,分别在各焊接点焊接第一加强筋38。

44.在第一钢管22上焊接第四连接件20,在焊接点上焊接第一加强筋38,然后将第三钢管29的两端分别于第一钢管22、第二钢管25的外壁焊接固定,形成环形钢架网。

45.采用第二钢销24将第四连接件20与钢柱3连接固定;在地面预埋耳板2,将钢柱3的下端延伸端通过第四钢销43与耳板2连接固定,在钢柱3安装完成后将第一连接件6等间距焊接在第一凹槽5中,作为外装饰线件连接支点,在第一凹槽5内采用不锈钢猪鼻螺栓将主梁7固定在钢柱3上,在第一凹槽5内铺设有橡胶垫片36,将第一密封胶条47嵌入至第一压板14上的嵌槽以及平板部9上的嵌槽中,将第二密封胶条48卡嵌在插入部8的嵌槽中;

46.在两各钢柱3相对的表面上采用、不锈钢螺栓安装横梁角码将横梁4安装在两个钢柱3之间作为幕墙横梁。横梁4以及钢柱3安装完成后安装幕墙玻璃;

47.在凸起部10上的第一螺栓卡槽13以及横梁4上的第二螺栓卡槽17中设置螺栓,将隔热垫块37套在位于第一螺栓卡槽13中的螺栓上,将第二压板18连接在横梁4上,将玻璃幕墙板12上下两端的框架槽插入第二压板18上后,另外两端穰治在容置槽11中,将第一压板14连接在凸起部10上,分别紧固,使第一压板14、第二压板18分别将玻璃幕墙板12压紧固定在横梁4以及主梁7上,放置在容置槽11中,然后将盖板15卡在第一压板14上,以及通过密封胶将玻璃幕墙板12位于第二压板18之间的缝隙填充,完成玻璃幕墙板的安装。

48.采用m8

×

20不锈钢圆头螺栓插设在第三螺栓卡槽44,并通过不锈钢圆头螺栓穿过第一连接板31上的连接孔后将第一装饰件45固定在第一连接件6上。将上下两个第一装饰件45通过插件32连接;然后将第二装饰件46通过m6

×

25不锈钢螺栓与第一装饰件45连接固定,最后在第二凹槽34中安装光源35,完成安装。

49.本实用新型具有以下优点解决了网架屋面结构外围无法安装幕墙支点的问题,采用h形钢柱解决了高层高外倒幕墙受力问题,采用第一连接件安装外挑装饰件,保证玻璃幕墙板与外侧装饰件之间存在一定的检修空隙,便于后期幕墙维修,在装饰件上设置光源增加了幕墙夜景的美观亮化,使幕墙具有线条感,本实用新型适用于外凸或内凹的环形幕墙。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1