一种早拆组合模板结构的制作方法

1.本实用新型属于混凝土模板技术领域,特别涉及一种早拆组合模板结构。

背景技术:

2.当前针对模板工程也出现许多新工艺,如铝模板、大钢模等,但对于非标准结构施工中仍须大量采用木模板,采用木模就伴随出现加工损耗、残值回收、环境保护的问题,对模板拼装设计的安全性、经济性提出不可回避的课题。

3.依据《混凝土结构工程施工规范》gb50666相关要求,跨度大于2米的板及任意跨度的梁、拱、壳拆模条件至少达到混凝土设计强度的75%。若采用正当的技术措施,将占用模架周转材料比重较大的板构件支座跨度减少到2米以内,即可在混凝土强度达到50%时拆除支撑模架。

4.在现有的模板早拆施工中,按北京市《模板早拆施工技术规程》,引入了“早拆装置”,即一种改良过的支撑杆,施工时,将支撑杆的托板直接托在顶板模板上,托架顶住主龙骨,拧紧上下两个调节螺母使模板、主次龙骨、立杆架体连接成整体;第一次拆模时,托架放下,主、次龙骨及托板之间的模板拆除,保留托板支撑的部分模板,留待满足规范要求的拆除条件再现进行第二次拆除。上述早拆模架的优点是模架搭设一气呵成、不增加材料投入、整体性好,但是这种模板早拆施工体系也存在以下问题:1、支撑杆布设间距较小、保留带设计位置不灵活,造成模板加工量较大;2、改良的支撑杆制作成本较高;3、支撑杆的托板与模板之间为点接触,模板受力不均;4、当第一次拆模时,需要调整所有的支撑杆,对需要保留的支撑杆稳定性有一定影响,进而影响混凝土浇筑效果;5、拆除模板时需要控制操作力度,限制了施工方法,增大了施工难度。

5.对此,我们结合以往施工经验,经过研究总结出一套新施工方法,完全利用当前模板施工中常用的施工材料,在不引用早拆装置的条件达到顶板模架早拆的施工目标。

技术实现要素:

6.本实用新型的目的在于提供一种早拆组合模板结构,以解决上述背景技术中分级拆除模板体系及施工方法第一次拆模影响保留支撑体系的稳定性、施工成本高、拆模施工难度大、模板受力不均的问题。

7.为实现上述目的,本实用新型提供如下技术方案:

8.一种早拆组合模板结构,包括模板组件、模板托架和支撑组件,所述模板托架设置在模板组件和支撑组件之间,所述模板组件包括早拆模板和后拆模板,所述后拆模板包括一系列前后通长设置的保留板带,所述保留板带沿左右方向平行间隔设置;所述早拆模板包括一系列模板单元,所述模板单元设置在相邻的两个保留板带之间,与保留板带无缝拼接形成完整模板,所述保留板带的厚度与模板单元的厚度相同;

9.所述模板托架包括主龙骨和次龙骨;所述次龙骨沿前后方向贯通平行设置,顶部与模板组件抵接;所述主龙骨沿左右方向贯通设于次龙骨底部;

10.所述支撑组件包括早拆支撑杆和后拆支撑杆,所述早拆支撑杆对应早拆模板设置并与主龙骨抵接,所述后拆支撑杆对应后拆模板设置。

11.进一步地,所述模板托架还包括附加龙骨;所述附加龙骨对应设于后拆模板的保留板带之下、两根次龙骨之间,所述后拆支撑杆抵接于附加龙骨之下。

12.进一步地,所述保留板带与附加龙骨固连。

13.进一步地,所述早拆支撑杆沿主龙骨左右间隔设置,所述早拆支撑杆之间通过横杆连接形成独立早拆支撑体系;所述后拆支撑杆沿附加龙骨前后间隔设置,所述后拆支撑杆之间通过横杆连接形成独立后拆支撑体系。

14.进一步地,保留板带的宽度不超过170mm,所述模板单元的宽度不超过2m。

15.进一步地,所述附加龙骨和次龙骨的尺寸相同。

16.进一步地,所述附加龙骨沿保留板带板体的中心线设置,所述保留板带左右两端底部均设置有次龙骨,相邻两个保留板带的中心线间距不大于2米。

17.进一步地,所述早拆支撑杆和后拆支撑杆的结构相同,均包括相互连接的支撑杆和可调托撑,所述可调托撑设置在支撑杆顶部。

18.进一步地,所述可调托撑的顶部支托为u型托。

19.本实用新型具有以下有益效果:

20.1、本实用新型提供的一种早拆组合模板结构,通过设置早拆模板和早拆支撑杆、后拆支撑杆和后拆模板,形成完全独立的早拆和后拆体系,在第一次拆模时,将早拆体系的龙骨、次龙骨和早拆模板全部拆除,以后拆体系作为第一次拆模后的支撑,早拆和后拆体系互不连接,拆模过程对后拆体系没有影响,降低了施工难度,同时避免了第一次拆模时对后拆体系造成扰动,提高混凝土浇筑质量。

21.2、本实用新型提供的一种早拆组合模板结构,相较于使用早拆装置的模架设计,保留板带的立杆间距只需保证不大于2m即可,其设置位置不受支撑杆位置的限制,也无须与早拆装置配套设置,模板可整板辅设,模板加工量小,大大降低施工成本。

22.3、本实用新型提供的一种早拆组合模板结构,通过在保留板带下设置附加龙骨,增强保留板带的强度,支撑组件分别与主龙骨和附加龙骨接触,将点接触转化为线接触,使模板组件受力均匀。

附图说明

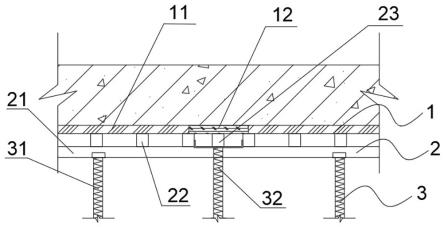

23.图1为本实用新型涉及的早拆组合模板的整体结构示意图;

24.图2为本实用新型涉及的早拆组合模板的立体结构图

25.图3为本实用新型涉及的主龙骨和次龙骨的结构示意图;

26.图4为本实用新型涉及的支撑杆和可调托撑的结构示意图。

27.图中:1-模板组件、11-早拆模板、12-后拆模板、2-模板托架、21-主龙骨、22-次龙骨、23-附加龙骨、3-支撑组件、31-早拆支撑杆、32-后拆支撑杆、311-支撑杆、312-可调托撑。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.如图1-3所示,本实用新型提供的一种早拆组合模板结构,包括模板组件1、模板托架2和支撑组件3,模板组件1通过模板托架2设置在支撑组件3上。模板组件1包括早拆模板11和后拆模板12,早拆模板11包括一系列模板单元,后拆模板12包括一系列保留板带,保留板带沿左右方向间隔设置,模板单元设置在相邻的两个保留板带之间,早拆模板11和后拆模板12紧密设置,形成浇筑模板,避免混凝土漏浆;模板托架2包括主龙骨21、次龙骨22和附加龙骨23,次龙骨22沿前后方向设置在早拆模板11底部,附加龙骨23沿前后方向设置在保留板带底部,增加保留板带的刚度,附加龙骨23与早拆模板11互相不接触,次龙骨22和附加龙骨23之间相互平行,主龙骨21沿左右方向设置在次龙骨22和附加龙骨23底部;支撑组件3包括早拆支撑杆31和后拆支撑杆32,早拆支撑杆31竖向设置在主龙骨21底部,为早拆模板11提供支撑,后拆支撑杆32竖向设置在附加龙骨23底部,为后拆模板12提供支撑。

30.保留板带与附加龙骨23固连,保留板带的厚度与模板单元的厚度相同,附加龙骨23和次龙骨22的尺寸相同。

31.保留板带均匀间隔设置,其板体沿前后方向设置且相互平行,附加龙骨23沿保留板带板体的中心线设置,保留板带左右两端均与次龙骨22接触,增强保留板带的稳定性。

32.如图4所示,早拆支撑杆31和后拆支撑杆32结构相同,均包括相互连接的支撑杆311和可调托撑312,可调托撑312设置在支撑杆311顶部,优选的可调托撑312的顶部支托为u型托,早拆支撑杆31的u型托的宽度大于主龙骨21的宽度,小于相邻的两根次龙骨22的间距;后拆支撑杆32的u型托的宽度大于附加龙骨23的宽度;早拆支撑杆31的支撑杆311之间通过横杆连接加固,形成独立的早拆支撑体系;后拆支撑杆32的支撑杆311之间通过横杆连接加固,形成独立的后拆支撑体系,早拆支撑杆31和后拆支撑杆32互相无连接;每个支撑杆311上的横杆数量不少于2道,增强支撑组件3的整体稳定性。

33.早拆支撑杆31沿主龙骨21的长度方向均匀间隔设置,后拆支撑杆32沿附加龙骨23的长度方向均匀间隔设置。

34.主龙骨21、次龙骨22和附加龙骨23可以是钢管、方钢、木方、钢包木等结构。支撑杆311可以是钢管支撑、轮扣支撑、盘扣支撑等结构。

35.后拆支撑杆32左右间距不大于2米,使保留板带的中心线间距不大于2米,考虑到目前材料市场上木模板的规格主要是1830mm

×

915mm和2440mm

×

1220mm,为尽量减少加工量,以整板规格直接铺设,则1830mm

×

915mm模板最佳,因此保留板带板条宽度优选在170mm以内。

36.一种早拆组合模板结构的施工方法,包括以下步骤:

37.步骤一、根据施工要求设计整体方案,包括模板组件1、模板托架2和支撑组件3的尺寸、数量以及布设位置等;

38.步骤二、支设早拆支撑杆31,根据整体方案布设支撑杆311,然后调节早拆支撑杆31的可调托撑312至预设主龙骨21的底部高度;

39.步骤三、支设后拆支撑杆32,根据整体方案布设支撑杆311,然后调节后拆支撑杆32的可调托撑312至预设附加龙骨23的底部高度,左右相邻的后拆支撑杆32的支撑杆311间

距不大于2m;

40.步骤四、铺设模板托架2,依次铺设主龙骨21、次龙骨22和附加龙骨23,次龙骨22和早拆支撑杆31对应设置,附加龙骨23和后拆支撑杆32的中心线对应设置;

41.步骤五、铺设早拆模板11和后拆模板12,沿边缘布置模板单元,在对应附加龙骨23的位置布置保留板带,然后继续铺设模板单元,依次循环,直至铺设完成,当末端剩余尺寸小于模板单元尺寸时,对模板单元进行加工剪裁,使其与剩余尺寸相适应;

42.步骤六、加固支撑组件3,早拆支撑杆31和后拆支撑杆32分别进行横杆加固;

43.步骤七、混凝土浇筑;

44.步骤八、第一次拆模,当混凝土强度达到50%,且不小于20mpa时,拆卸早拆支撑杆31的横杆,调节可调托撑312,降低其高度,然后依次拆掉主龙骨21、次龙骨22和早拆模板11;

45.步骤九、第二次拆模,当混凝土强度满足规范要求时,拆卸后拆支撑杆32的横杆,调节可调托撑312,降低其高度,然后依次拆掉附加龙骨23和后拆模板12。

46.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1