一种混凝土原材料搅拌装置的制作方法

1.本实用新型涉及搅拌装置技术领域,尤其涉及一种混凝土原材料搅拌装置。

背景技术:

2.混凝土是指用水泥作胶凝材料,砂、石等作集料,与水(可含外加剂和掺合料)按一定比例配合,经搅拌而得的水泥混凝土,混凝土广泛应用于土木工程;混凝土在搅拌时,混凝土的多种原材料都是分开排入搅拌装置内,容易出现多种原材料层层堆积后,导致搅拌装置对多种原材料搅拌混合的效率较慢,容易出现混合不均匀的情况;同时当后续添加另外的多种掺合料时,多种掺合料之间以及与先前搅拌后的原材料混合的速度同样较慢,影响了混凝土的搅拌效率。

技术实现要素:

3.本实用新型公布了一种混凝土原材料搅拌装置,解决了混凝土的多种原材料分开排入搅拌装置内,容易出现多种原材料层层堆积,导致多种原材料搅拌混合的效率较慢,容易出现混合不均匀,同时后续添加的多种掺合料也存在混合速度较慢的问题。

4.为解决上述技术问题,本实用新型具体采用如下技术方案:

5.一种混凝土原材料搅拌装置,包括罐体,所述罐体内设有呈上下分布的内箱和环形板,所述内箱的底部开设有出料口,所述罐体上固定有驱动环形板上下移动的电动伸缩杆;所述罐体的顶部转动连接有圆板,所述圆板的顶部固定有一组装载筒,所述圆板的轴心处贯穿有固定连接并且穿过内箱上的出料口和环形板内侧的转杆,所述罐体的上方设有驱动转杆转动的电机,所述转杆上还固定有位于内箱内部的搅拌桨;所述转杆上还设有用于将装载筒内的物料导入内箱内或直接导入罐体内的导料组件,所述转杆上还设有用于对罐体内物料进行搅拌的搅拌组件。

6.相对于现有技术,本实用新型具有如下有益效果:

7.将不同的原材料分别放入一组装载筒内后,再将后续需要添加的不同的掺合料同样分别放入一组装载筒内,使掺合料位于原材料的上方,然后启动电机,使转杆带动圆板转动,装载筒则随着转动;再通过导料组件将一组装载筒内不同的原材料分别导入罐体内,圆板在转动的过程中装载筒内原材料进入罐体内,可以使多种原材料均匀并且处于混合在一起的形式堆积在罐体内,不会出现多种原材料层层堆叠的情况,罐体内的搅拌组件则随着转杆转动,对多种原材料进行搅拌;当装载筒内的原材料排完后,后续需要添加掺合料时,将装载筒内的掺合料通过导料组件导入内箱中,环形板则对内箱的出料口起到一定密封的作用,随着多种掺合料一起进入内箱中后,搅拌桨随着转杆转动对内箱中的掺合料进行搅拌,使多种掺合料混合,然后启动电动伸缩杆驱动环形板下降后,多种混合在一起后的掺合料则从环形板的顶部滑落至罐体内,再与先前的原材料进行混合;本实用新型可以有效的使多种原材料和掺合料进行预先混合后,再进行搅拌混合,提高了原材料以及掺合料的混合效率,保证了多种原材料和掺合料可以混合的更加均匀。

附图说明

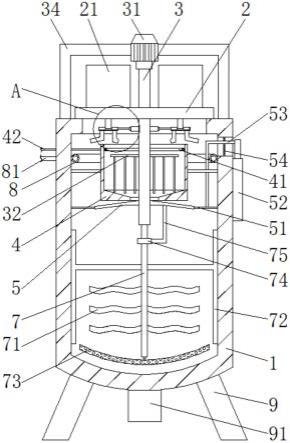

8.图1为本实用新型正视剖视的结构示意图;

9.图2为图1中a处放大的结构示意图。

10.图中:1、罐体;2、圆板;21、装载筒;22、出料管;3、转杆;31、电机;32、搅拌桨;33、气缸;34、固定板;4、内箱;41、一号环形管;42、连接管;5、环形板;51、横杆;52、电动伸缩杆;53、控制杆;54、折叠板;6、收集框;61、密封板;62、排料管;7、搅拌杆;71、叶片;72、t型板;73、弧形板;74、套环;75、连接杆;8、二号环形管;81、进水管;9、支撑腿;91、下料管。

具体实施方式

11.下面结合附图和实施例来详细说明本实用新型的具体内容。

12.如图1和图2所示,本实用新型提供了一种混凝土原材料搅拌装置,包括罐体1,所述罐体1内设有呈上下分布的内箱4和环形板5,所述内箱4的底部开设有出料口,所述罐体1上固定有驱动环形板5上下移动的电动伸缩杆52;所述罐体1的顶部转动连接有圆板2,所述圆板2的顶部固定有一组装载筒21,所述圆板2的轴心处贯穿有固定连接并且穿过内箱4上的出料口和环形板5内侧的转杆3,所述罐体1的上方设有驱动转杆3转动的电机31,所述转杆3上还固定有位于内箱4内部的搅拌桨32;所述转杆3上还设有用于将装载筒21内的物料导入内箱4内或直接导入罐体1内的导料组件,所述转杆3上还设有用于对罐体1内物料进行搅拌的搅拌组件。

13.如图1和图2所示,所述导料组件包括固定在转杆3上并且位于圆板2下方的一组气缸33,所述气缸33的伸缩端固定有收集框6,所述收集框6内的底部固定有密封板61,所述收集框6底部连通有两个排料管62,所述密封板61位于两个排料管62之间,靠近所述气缸33的排料管62用于向内箱4内排料远离气缸33的排料管62则用于向内箱4外排料;所述装载筒21的底部连通有贯穿圆板2的出料管22,所述密封板61的顶部与出料管 22背离装载筒21的一端相接触并对其密封。装载筒21的数量至少为三个,相对应的气缸 33的数量同样为三个,将一种原材料和一种掺合料称重后分别装入装载筒21内,使掺合料位于原材料的上方,将后续不同的原材料和掺合料按照相同方式装入其它装载筒21内;当需要将原材料排入罐体1内时,启动气缸33,使气缸33的伸缩端收缩,带动收集框6 向转杆3移动后,出料管22位于远离转杆3的排料管62的上方,使原材料通过排料管62 排入罐体1内;通过圆板2带动装载筒21转动,使多种原材料可以均匀的预先混合的堆积在罐体1内,当原材料排放完毕后,气缸33复原;当原材料经过一段时间的搅拌后,再启动气缸33,使气缸33的伸缩端伸长,收集框6则开始远离转杆3,使出料管22位于靠近转杆3的排料管62的上方,多种掺合料则被排放至内箱4中,搅拌桨32随着转杆3 的转动,对内箱4中的多种掺合料进行搅拌混合后,电动伸缩杆52驱动环形板5向下移动后,内箱4中的掺合料则通过出料口掉落在环形板5上,然后滑落至罐体1内;所有的排料管62均位于内箱4的上方。

14.如图1所示,所述搅拌组件包括竖直设置在罐体1内的搅拌杆7,所述搅拌杆7的顶端插入转杆3位于罐体1内的一端并与转杆3滑动连接,所述搅拌杆7上固定有叶片71,所述搅拌杆7上还固定有与罐体1内壁相接触的t型板72,所述搅拌杆7的底部固定有弧形板73;所述搅拌杆7上套设有转动连接的套环74,所述套环74上固定有与环形板5底部相固定的连接杆75。转杆3可以带动搅拌杆7转动,搅拌杆7位于环形板5的下方,搅拌杆7转动的过程中,

可以使t型板72将沾附在罐体1内壁上的原材料刮下,叶片71也可以随着搅拌杆7转动后对罐体1内的原材料进行搅拌混合,弧形板73则可以对位于罐体1底部的原材料进行搅拌;当原材料和掺合料全部位于罐体1内搅拌时,可以启动电动伸缩杆52,使电动伸缩杆52反复驱动环形板5上下移动后,使连接杆75通过套环74带动搅拌杆7反复上下移动,以便于更好的对原材料进行搅拌;弧形板73的弧度与罐体1 内底部的弧度相同,当搅拌杆7向下移动后,可以使弧形板73将沾附在罐体1底部的原材料刮下来,弧形板73上还开设有孔洞,以便于更好的对原材料进行搅拌。

15.如图1所示,所述环形板5上固定有与罐体1内壁滑动连接的横杆51,所述罐体1的侧壁上开设有开口,所述电动伸缩杆52的伸缩端固定穿过罐体1上开口并与横杆51相固定的控制杆53,所述控制杆53上固定有位于罐体1开口内的折叠板54;所述内箱4通过固定杆与罐体1的内壁固定连接。电动伸缩杆52的伸缩端通过控制杆53可以控制环形板 5上下移动,控制杆53上下移动时,可以对折叠板54进行折叠或拉伸,起到对罐体1上的开口进行密封的作用;内箱4则通过固定杆固定在罐体1内,内箱4底部出料口的直径大于转杆3的直径,环形板5内侧的直径刚好孔转杆3穿过,因此可以对内箱4的底部进行有效的密封,并且环形板5的顶部呈弧形(如伞状),当环形板5向下移动后,内箱4 内的掺合料落在环形板5的顶部后,可以更好的向下滑动;同时环形板5顶部未与内箱4 底部出料口相对应的部位开设有漏孔,以便于掺合料更加均匀的落在罐体1的原材料中。

16.如图1和图2所示,所述内箱4电动内部固定有一号环形管41,所述一号环形管41 的底部开设有出水孔,所述一号环形管41上连通有依次贯穿内箱4和罐体1的连接管42。当需要对罐体1内进行清洗时,可以使水通过连接管42排入一号环形管41内,水则通过一号环形管41底部的多个出水孔排出,对内箱4的内部进行清洗。

17.如图1所示,所述罐体1的内壁上固定有二号环形管8,所述二号环形管8的底部开设有穿孔,所述二号环形管8上连通有贯穿罐体1的进水管81。原材料在罐体1内搅拌时,可以使水通过进水管81排入二号环形管8内,水则通过二号环形管8上的多个穿孔均匀的排出,同时也可以有效的对罐体1的内壁进行清洗。

18.如图1所示,所述罐体1上固定有支撑腿9,所述罐体1的底部连通有下料管91;所述罐体1的顶部固定有对电机31主体进行固定的固定板34。支撑腿9可以将罐体1支撑住,下料管91则可以将罐体1内搅拌完成的混凝土排出;固定板34可以对电机31进行固定,保证电机31正常的运行。

19.使用时,将多种原材料称重后,分别装入多个装载筒21内,然后将多种掺合料同样称重后分别装入多个装载筒21内,使掺合料位于原材料的上方;再启动电机31和多个气缸33,使气缸33的伸缩端带动收集框6向转杆3移动后,装载筒21内的原材料则可以通过远离转杆3的排料管62排至罐体1内,圆板2随着转杆3转动时,可以使多个装载筒 21内的原材料预先混合并且均匀的堆积在罐体1内;然后气缸33的伸缩端复原,当需要装入掺合料时,再启动气缸33,使气缸33的伸缩端伸长,掺合料则通过靠近转杆3的排料管62进入内箱4中,多种掺合料均匀的进入内箱4中后,搅拌桨32随着转杆3的转动,可以对多种掺合料进行预先混合,随后环形板5向下移动后,使混合好后的掺合料均匀的与先前被搅拌杆7配合叶片71搅拌的原材料进行混合搅拌;当原材料装入装载筒21内后,工作人员随后可以在装载筒21内铺设挡布等隔离袋,再将掺合料装入装载筒21内,这样则可以有效的避免掺合料随着原

材料一起进入罐体1内,当原材料排放完毕后,需要排放掺合料时,将挡布或隔离袋拉出即可。

20.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1