一种快速脱模的建筑砌块制造模具的制作方法

1.本发明涉及一种制造模具,涉及建筑砌块技术领域,特别是涉及一种快速脱模的建筑砌块制造模具。

背景技术:

2.建筑砌块是建筑材料半成品,是组成砌体构件(墙、柱等)的基本单元块体,无论空心、实心,无论材料种类、轻重,常用的有黏土烧结的实心砖、多孔砖、空心砖;页岩砖;硅酸盐砖;蒸压灰砂砖、粉煤灰加气块;陶粒空心块;石料块等等,它主要用在非承重墙体上代替蒸压加气混凝土砌块做墙体填充材料,不用做外墙保温就可以达到节能65%的标准。并且比加气块加苯板外墙保温的成本略低。它还可以替代发泡苯板和挤塑板做外墙保温和墙体保温隔离带,燃烧级别超过a级标准。另外它还可以代替珍珠岩、陶粒块做屋面和墙体材料。也可代替木板、木条、装饰板,广泛用于家装行业。它还可以用在广播电视场所、体育场所和交通道路的吸音隔音。针对现有技术存在以下问题:

3.1、现有技术中,现有的制造模具在使用过程中,无法将内部凝固的建筑砌块进行快速脱模,导致在取膜时耗费过多的时间的问题;

4.2、现有技术中,解决现有的制造模具在使用时,建筑砌块在凝固后会变重,装置容易无法承受建筑砌块的重压,导致装置发生断裂的问题,进而达不到制造模具的使用初衷,该制造模具的适用性变差,因此需要进行结构创新来解决具体问题。

技术实现要素:

5.为解决上述技术问题,本发明所采用的技术方案是:

6.一种快速脱模的建筑砌块制造模具,包括制造模具主体、活动轴、放置底桩、快速脱模器和模块放置器,所述制造模具主体的底部设置有活动轴,所述活动轴的底部设置有放置底桩,所述制造模具主体的顶部设置有快速脱模器,且所述制造模具主体的顶部且位于快速脱模器的右侧设置有模块放置器,所述制造模具主体的内部设置有内圆柱,所述内圆柱用于提高装置整体的抗压性。

7.所述快速脱模器的内部设置有推动板,所述推动板用于将内部凝固的建筑砌块进行快速脱模。

8.所述快速脱模器的内部设置有防黏脱模板,所述防黏脱模板用于使内部的模块不会粘黏在模具内壁上。

9.本发明技术方案的进一步改进在于:所述活动轴的顶部活动安装在制造模具主体的底部,所述放置底桩的顶部固定安装在活动轴的底部,所述快速脱模器的底部固定安装在制造模具主体的底部,所述模块放置器的底部固定安装在制造模具主体的底部。

10.本发明技术方案的进一步改进在于:所述快速脱模器的内壁上设置有推升控制器,所述推升控制器的外侧固定安装在快速脱模器的内壁上,且所述推升控制器的内侧设置有推动机构,所述推动机构的外侧固定安装在推升控制器的内侧。

11.采用上述技术方案,该方案中的快速脱模器表面上设置有控制按钮,可以对内部的推升控制器进行控制。

12.本发明技术方案的进一步改进在于:所述推动板的外侧固定安装在推动机构的内侧,且所述推动板的表面四周搭接在快速脱模器的内壁上,所述防黏脱模板的外侧固定安装在推动板的内侧,且所述防黏脱模板的表面四周搭接在快速脱模器的内壁上,所述模块放置器的内壁上设置有抗压内板,所述抗压内板的外侧固定安装模块放置器的内壁上,且所述抗压内板的内侧固定安装有脱模箱,所述脱模箱的表面四周固定安装在模块放置器的内壁上。

13.本发明技术方案的进一步改进在于:所述内圆柱的左右两侧固定安装在制造模具主体的内壁上,且所述内圆柱的表面上固定安装有外支撑板,所述外支撑板的外侧固定安装在制造模具主体的内壁上,且所述外支撑板的左右两侧固定安装有填充内层,所述填充内层的左右两侧固定安装在制造模具主体的内壁上,所述内圆柱的内壁上设置有中心圆柱,所述中心圆柱的左右两侧固定安装在内圆柱的内壁上,且所述中心圆柱的表面四周固定安装有四方顶柱,所述四方顶柱的外侧固定安装在内圆柱的内壁上,且所述四方顶柱的左右两侧固定安装在半弧内支撑层,所述半弧内支撑层的左右两侧固定安装在内圆柱的内壁上,且所述半弧内支撑层的外侧固定安装有半弧外支撑层,所述半弧外支撑层的外侧固定安装在内圆柱的内壁上。

14.本发明技术方案的进一步改进在于:所述放置底桩的内壁上固定安装有内支撑板,且所述内支撑板的左右两侧固定安装有支撑底板,所述支撑底板的外侧固定安装在放置底桩的内壁上。

15.本发明技术方案的进一步改进在于:所述放置底桩的内壁上且位于支撑底板的顶部设置有矩形顶桩,所述矩形顶桩的底部固定安装在支撑底板顶部,且所述矩形顶桩的外侧固定安装在放置底桩的内壁上,所述放置底桩的内壁上且位于内支撑板的顶部设置有内半弧板,所述内半弧板的内侧固定安装在放置底桩的内壁上。

16.本发明技术方案的进一步改进在于:所述防黏脱模板的内壁上固定安装有防黏内层,所述防黏内层的底部固定安装有垂直支撑柱,且所述垂直支撑柱的底部固定安装在防黏脱模板的内壁上,所述垂直支撑柱的内侧固定安装有中心连接板,所述中心连接板的表面四周固定安装在防黏脱模板的内壁上。

17.采用上述技术方案,该方案中的防黏脱模板内部的防黏内层可以增强防黏脱模板内壁对模块的防粘黏性。

18.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

19.1、本发明提供一种快速脱模的建筑砌块制造模具,通过设计精妙,采用快速脱模器、模块放置器、推升控制器、推动机构、推动板、防黏脱模板、抗压内板、脱模箱结合,方便解决现有的制造模具在使用过程中,无法将内部凝固的建筑砌块进行快速脱模,导致在取膜时耗费过多的时间的问题,通过以上结构结合以达到使制造模具在使用过程中,能够将内部凝固的建筑砌块进行快速脱模,避免在取膜时耗费过多的时间,提高装置的使用效果。

20.2、本发明提供一种快速脱模的建筑砌块制造模具,通过采用内圆柱、外支撑板、填充内层、半弧外支撑层、半弧内支撑层、四方顶柱、中心圆柱组合设置,可以实现解决现有的制造模具在使用时,建筑砌块在凝固后会变重,装置容易无法承受建筑砌块的重压,导致装

置发生断裂的问题,通过以上结构结合以达到使制造模具在使用时,能够提高装置整体的抗压性,避免装置无法承受建筑砌块的重压,防止装置发生断裂。

21.3、本发明提供一种快速脱模的建筑砌块制造模具,通过具备防黏脱模板、防黏内层、垂直支撑柱、中心连接板,可以实现现有的制造模具在使用时,模块在凝固后容易粘黏在模具内壁上,导致无法将砌块取出的问题,通过以上结构结合以达到使制造模具在使用时,可以使内部的模块不会粘黏在模具内壁上,避免砌块不方便取出。

附图说明

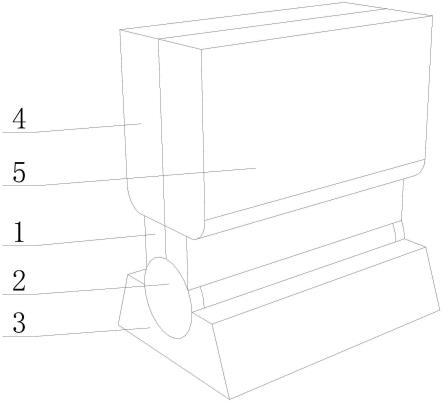

22.图1为本发明的立体结构示意图;

23.图2为本发明的快速脱模器剖视结构示意图;

24.图3为本发明的模块放置器剖视结构示意图;

25.图4为本发明的制造模具主体剖视结构示意图;

26.图5为本发明的内圆柱剖视结构示意图;

27.图6为本发明的放置底桩展开结构示意图;

28.图7为本发明的防黏脱模板展开结构示意图;

29.其中,1、制造模具主体;2、活动轴;3、放置底桩;4、快速脱模器;5、模块放置器;6、推升控制器;7、推动机构;8、推动板;9、防黏脱模板;10、抗压内板;11、脱模箱;12、内圆柱;13、外支撑板;14、填充内层;15、半弧外支撑层;16、半弧内支撑层;17、四方顶柱;18、中心圆柱;19、矩形顶桩;20、支撑底板;21、内支撑板;22、内半弧板;23、防黏内层;24、垂直支撑柱;25、中心连接板。

具体实施方式

30.下面结合实施例对本发明做进一步详细说明:

31.实施例1

32.如图1-图7所示,本发明提供了一种快速脱模的建筑砌块制造模具,包括制造模具主体1、活动轴2、放置底桩3、快速脱模器4和模块放置器5,制造模具主体1的底部设置有活动轴2,活动轴2的底部设置有放置底桩3,制造模具主体1的顶部设置有快速脱模器4,且制造模具主体1的顶部且位于快速脱模器4的右侧设置有模块放置器5,制造模具主体1的内部设置有内圆柱12,内圆柱12用于提高装置整体的抗压性,快速脱模器4的内部设置有推动板8,推动板8用于将内部凝固的建筑砌块进行快速脱模,快速脱模器4的内部设置有防黏脱模板9,防黏脱模板9用于使内部的模块不会粘黏在模具内壁上,活动轴2的顶部活动安装在制造模具主体1的底部,放置底桩3的顶部固定安装在活动轴2的底部,快速脱模器4的底部固定安装在制造模具主体1的底部,模块放置器5的底部固定安装在制造模具主体1的底部,快速脱模器4的内壁上设置有推升控制器6,推升控制器6的外侧固定安装在快速脱模器4的内壁上,且推升控制器6的内侧设置有推动机构7,推动机构7的外侧固定安装在推升控制器6的内侧,推动板8的外侧固定安装在推动机构7的内侧,快速脱模器4内侧的推升控制器6可以控制推动机构7进行推动,使推动板8将凝固后的建筑砌块进行快速脱模,且推动板8的表面四周搭接在快速脱模器4的内壁上,防黏脱模板9的外侧固定安装在推动板8的内侧,且防黏脱模板9的表面四周搭接在快速脱模器4的内壁上,模块放置器5的内壁上设置有抗压内

板10,抗压内板10的外侧固定安装模块放置器5的内壁上,且抗压内板10的内侧固定安装有脱模箱11,抗压内板10可以对脱模箱11进行支撑,使脱模箱11可以承受模块凝固后产生的重压,脱模箱11的表面四周固定安装在模块放置器5的内壁上。

33.实施例2

34.如图1-7所示,在实施例1的基础上,本发明提供一种技术方案:内圆柱12的左右两侧固定安装在制造模具主体1的内壁上,且内圆柱12的表面上固定安装有外支撑板13,外支撑板13的外侧固定安装在制造模具主体1的内壁上,且外支撑板13的左右两侧固定安装有填充内层14,内圆柱12可以与外支撑板13和填充内层14结合在一起能够提高制造模具主体1整体的抗压性,避免装置无法承受建筑砌块的重压,防止装置发生断裂,填充内层14的左右两侧固定安装在制造模具主体1的内壁上,内圆柱12的内壁上设置有中心圆柱18,中心圆柱18的左右两侧固定安装在内圆柱12的内壁上,且中心圆柱18的表面四周固定安装有四方顶柱17,四方顶柱17的外侧固定安装在内圆柱12的内壁上,且四方顶柱17的左右两侧固定安装在半弧内支撑层16,半弧内支撑层16的左右两侧固定安装在内圆柱12的内壁上,且半弧内支撑层16的外侧固定安装有半弧外支撑层15,半弧外支撑层15的外侧固定安装在内圆柱12的内壁上,放置底桩3的内壁上固定安装有内支撑板21,且内支撑板21的左右两侧固定安装有支撑底板20,支撑底板20的外侧固定安装在放置底桩3的内壁上,放置底桩3的内壁上且位于支撑底板20的顶部设置有矩形顶桩19,矩形顶桩19的底部固定安装在支撑底板20顶部,且矩形顶桩19的外侧固定安装在放置底桩3的内壁上,放置底桩3的内壁上且位于内支撑板21的顶部设置有内半弧板22,内半弧板22的内侧固定安装在放置底桩3的内壁上,防黏脱模板9的内壁上固定安装有防黏内层23,防黏脱模板9内部的防黏内层23可以增强防黏脱模板9内壁对模块的防粘黏性,防黏内层23的底部固定安装有垂直支撑柱24,且垂直支撑柱24的底部固定安装在防黏脱模板9的内壁上,垂直支撑柱24的内侧固定安装有中心连接板25,垂直支撑柱24与中心连接板25可以对防黏内层23进行支撑,中心连接板25的表面四周固定安装在防黏脱模板9的内壁上。

35.下面具体说一下该快速脱模的建筑砌块制造模具的工作原理。

36.如图1-7所示,在使用时,将建筑砌块模液放置到快速脱模器4中,再通过模块放置器5的脱模箱11将模液进行覆盖住,在凝固后,通过快速脱模器4表面上的控制按钮,控制内侧的推升控制器6控制推动机构7进行推动,使推动板8将凝固后的建筑砌块进行快速脱模。

37.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1