一种双环拉索大跨度钢结构换索方法与流程

1.本技术涉及大跨度空间建筑的技术领域,尤其是涉及一种双环拉索大跨度钢结构换索方法。

背景技术:

2.在体育场、文化大剧场类大跨度场馆建筑的空间结构设计中,常采用大跨度钢结构形式。

3.双环拉索大跨度钢结构主要包括由中心向周向依次布设的内环钢结构系统、内外环间拉索连接结构系统和外环钢结构系统,外环钢结构系统通过内外环间拉索连接结构系统对内环钢结构系统进行支撑,内环钢结构系统、内外环间拉索连接结构系统构成大跨度钢结构的整体屋盖。内外环间拉索连接结构系统包括多个互相连接的扇形单元,每个扇形单元包括两根连接主梁、多组八字撑和一条承重索,承重索的两端分别与内环钢结构系统、外环钢结构系统相连接,承重索通过各组八字撑对连接主梁进行牵拉支撑。

4.针对上述中的相关技术,发明人认为存在以下缺陷:承重索失效后需要更换新的承重索,更换承重索的过程中,内外环间拉索连接结构系统的环向内力会引起换索区域的结构产生较大的内力变化和变形。

技术实现要素:

5.为了在更换承重索的过程中,减小内外环间拉索连接结构系统的环向内力而引起换索区域的结构产生的内力变化和变形,本技术提供一种双环拉索大跨度钢结构换索方法。

6.一种双环拉索大跨度钢结构换索方法采用如下技术方案:一种双环拉索大跨度钢结构换索方法,包括以下步骤:s1:确定需要更换承重索的位置。

7.s2:在与需要更换的承重索相连的八字撑的底部设置主横向撑杆,使主横向撑杆与八字撑形成三角形稳定结构。

8.s3:在更换承重索部位的连接主梁底部设置临时胎架支撑,临时胎架支撑用以支撑连接主梁。

9.s4:拆除需要更换的旧承重索。

10.s5:安装新的承重索。

11.s6:将新的承重索与八字撑进行固定连接。

12.s7:对新承重索进行张拉,缓慢张拉至临时胎架支撑顶端内力为0的状态。

13.s8:拆除临时胎架支撑、主横向撑杆。

14.s9:再次对新承重索进行张拉,微调新承重索的内力,使新承重索的内力与旧承重索的内力相等。

15.通过采用上述技术方案,在径向连接主梁间设置主横向撑杆及副横向撑杆,与八

字撑形成三角形稳定结构,控制了每榀间的相对水平位移,减小了换索过程中环向内力对结构的影响,减少结构产生的内力变化和变形。在连接主梁底部设置临时胎架支撑,临时胎架支撑能够限制换索部位结构的竖向位移,并与同位置的主横向撑杆、副横向撑杆互相联系共同形成整体受力体系,临时胎架支撑在承重索失效后限制了连接主梁竖向位移,在更换承重索后对承重索进行张拉的过程中,连接主梁自动脱离临时胎架支撑,避免了拆除临时胎架支撑造成的二次变形。

16.可选的,在步骤s2中,在与需要更换的旧承重索相邻的承重索对应的八字撑底部设置副横向撑杆。

17.通过采用上述技术方案,副横向撑杆能够控制换索区域每榀间的相对水平位移,提高对换索位置的水平位移约束效果。

18.可选的,在步骤s3中,临时胎架支撑与连接主梁的接触位置位于连接主梁的中部。

19.通过采用上述技术方案,连接主梁的中部为产生最大变形的区域,为最易发生断裂的区域,使临时胎架支撑与连接主梁的接触位置位于连接主梁的中部,能够从连接主梁的最薄弱处对连接主梁进行稳定支撑,能够限制换索部位结构连接主梁的竖向位移。

20.可选的,在步骤s3中,初步安装临时胎架支撑时,控制临时胎架支撑无初始内力。

21.通过采用上述技术方案,既能够控制临时胎架支撑未对连接主梁施加有害附加作用力,在承重索更换结束后,又能够稳定确保连接主梁的内里未发生较大变化,连接主梁未发生较大变形,更换承重索前后,保持连接主梁的受力一致。

22.可选的,在步骤s4中,缓慢释放需要更换承重索部位的预应力,并对临时胎架支撑的顶端位移进行监测,若临时胎架支撑的顶端位移过大,应停止释放需要更换承重索部位的预应力,并增加临时胎架支撑的数目。

23.通过采用上述技术方案,缓慢释放需要更换承重索部位的预应力,能够确保更换承重索区域的结构出现较大的形变,对钢结构进行保护;若临时胎架支撑的顶端位移过大,则说明连接主梁的变形较大导致临时胎架支撑的顶端位移过大,增加临时胎架支撑的数目,能够增加临时胎架支撑对于连接主梁的支撑力度,避免连接主梁出现较大变形。

24.可选的,所述八字撑的顶部设有索夹,索夹包括两个互相铰接且可开合的半环,索夹可套设承重索并与承重索固定连接;在步骤s4或s6中,通过开合索夹实现八字撑与承重索的拆解分离或重新连接。

25.通过采用上述技术方案,通过开合索夹即可便利地实现八字撑与承重索的拆解分离或重新连接,便于高效地拆解承重索或安装承重索。

26.可选的,在步骤s8中,先拆除主横向撑杆及副横向撑杆,再拆除临时胎架支撑。

27.通过采用上述技术方案,先拆除主横向撑杆及副横向撑杆,再拆除临时胎架支撑,能够使双环拉索大跨度钢结构内部积累的多余应力逐渐释放掉,有利于避免拆除临时胎架支撑造成的二次变形。

28.可选的,所述承重索自身连接有用以调节承重索长度的张拉组件;在步骤s7或s9中,通过调节张拉组件以对新承重索进行张拉。

29.通过采用上述技术方案,通过调节张拉组件能够便利精确地对新承重索进行张拉,节省外部张拉设备的使用,减小对场地的占用,缩短更换承重索的时间。

30.综上所述,本技术包括以下至少一种有益技术效果:

1.在径向连接主梁间设置主横向撑杆,与八字撑形成三角形稳定结构,控制了每榀间的相对水平位移,减小了换索过程中环向内力对结构的影响,减少结构产生的内力变化和变形;在连接主梁底部设置临时胎架支撑,临时胎架支撑能够限制换索部位结构的竖向位移,并与同位置的主横向撑杆、副横向撑杆互相联系共同形成整体受力体系,临时胎架支撑在承重索失效后限制了连接主梁竖向位移,在更换承重索后对承重索进行张拉的过程中,连接主梁自动脱离临时胎架支撑,避免了拆除临时胎架支撑造成的二次变形;2.副横向撑杆能够控制换索区域每榀间的相对水平位移,提高对换索位置的水平位移约束效果;3.通过调节张拉组件能够便利精确地对新承重索进行张拉,节省外部张拉设备的使用,减小对场地的占用,缩短更换承重索的时间。

附图说明

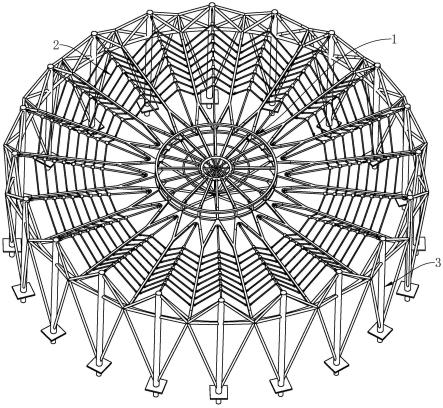

31.图1是本技术实施例双环拉索大跨度钢结构的整体结构示意图;图2是本技术实施例体现内环钢结构系统的爆炸图;图3是本技术实施例双环拉索大跨度钢结构更换承重索过程的结构示意图;图4是图3中a部分的放大图。

32.附图标记说明:1、内环钢结构系统;11、中心漏斗结构;111、漏斗环圈;112、漏斗上弦杆;113、漏斗下弦杆;114、漏斗立杆;115、漏斗上弦节点铸钢件;116、漏斗下弦节点铸钢件;12、内环梁下弦;121、叉形锚固件;13、腹杆;131、连接部;132、支撑部;14、内环梁上弦;15、上弦连接梁;151、内圈次梁;2、内外环间拉索连接结构系统;21、扇形单元;211、承重索;2111、张拉组件;212、连接主梁;2121、内端引梁;213、八字撑;2131、索夹;3、外环钢结构系统;31、外环圈梁;32、主钢柱;321、吊杆;322、上斜柱;323、外撑杆;324、下斜柱;4、内环底索;5、内环锚固节点结构件;51、漏斗拉索耳板;6、临时胎架支撑;7、主横向撑杆;8、副横向撑杆;9、抱箍。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.本技术实施例公开一种双环拉索大跨度钢结构,参照图1,双环拉索大跨度钢结构包括由中心向周向边缘依次设置的内环钢结构系统1、内外环间拉索连接结构系统2和外环钢结构系统3。内外环间拉索连接结构系统2的内环端与内环钢结构系统1连接,内外环间拉索连接结构系统2的外环端与外环钢结构系统3连接。内环钢结构系统1和内外环间拉索连接结构系统2均悬空设置,外环钢结构系统3能够与地面连接用以支撑内环钢结构系统1和内外环间拉索连接结构系统2。

35.参照图1和图2,内环钢结构系统1包括中心漏斗结构11、内环梁下弦12、内环梁上弦14、多个腹杆13及多段上弦连接梁15。内环梁下弦12和内环梁上弦14均呈圆环形且外形相同,内环梁下弦12和内环梁上弦14互相重合。中心漏斗结构11位于内环梁上弦14的中心,上弦连接梁15的两端分别与中心漏斗结构11、内环梁上弦14固定连接,所有上弦连接梁15关于内环梁上弦14的中心周向均布。相邻的上弦连接梁15之间共同固定连接有内圈次梁151,各段内圈次梁151共同构成圆形。

36.参照图1和图2,所有的腹杆13沿内环梁上弦14周向均布,腹杆13内部中空且位于内环梁下弦12和内环梁上弦14之间,腹杆13包括一体成型的连接部131和支撑部132,连接部131的两端分别与内环梁下弦12、内环梁上弦14固定连接,支撑部132朝向上弦连接梁15的侧面与上弦连接梁15固定连接。内环梁下弦12背离中心漏斗结构11的外周侧一体成型有多个用以与内外环间拉索连接结构系统2相连接的叉形锚固件121,叉形锚固件121的数量为腹杆13数量的两倍。

37.参照图1和图2,中心漏斗结构11包括漏斗环圈111、漏斗立杆114、多根漏斗上弦杆112及漏斗下弦杆113。漏斗环圈111的外周侧一体成型有与上弦连接梁15数量相等且周向均布的环圈引梁,每段环圈引梁与对应的上弦连接梁15固定连接。所有漏斗上弦杆112以漏斗环圈111的圆心为中心共同呈放射发散状,漏斗环圈111的中心设有漏斗上弦节点铸钢件115,漏斗上弦节点铸钢件115为多根自其自身结构中心放射的杆相贯形成的整体构件,每一根杆的第一端相贯于漏斗上弦节点铸钢件115中心点,每一根杆的第二端分别与漏斗上弦杆112固定连接;所有漏斗上弦杆112的剩余一端均与漏斗环圈111固定连接。

38.参照图1和图2,漏斗环圈111的轴线上设有漏斗下弦节点铸钢件116,漏斗下弦节点铸钢件116为多根自其自身结构中心放射的杆相贯形成的整体构件,每一根杆的第一端相贯于漏斗下弦节点铸钢件116中心点,每一根杆的第二端分别与漏斗下弦杆113固定连接;所有漏斗下弦杆113共同呈放射发散状,所有漏斗下弦杆113的剩余一端均与漏斗环圈111固定连接,漏斗上弦杆112与漏斗下弦杆113未处于同一平面,即漏斗上弦杆112的延伸线与漏斗下弦杆113的延伸线相交。漏斗立杆114的一端与漏斗下弦节点铸钢件116固定连接。

39.参照图1和图2,漏斗立杆114远离漏斗下弦节点铸钢件116的一端固定连接有内环锚固节点结构件5,内环锚固节点结构件5包括多块漏斗拉索耳板51及一段柱,所有漏斗拉索耳板51均与该段柱固定连接,所有漏斗拉索耳板51以该段柱为中心呈放射状周向均布。

40.参照图2,每一块漏斗拉索耳板51与对应的腹杆13均连接有内环底索4,内环底索4的数量不多于腹杆13的数量,内环底索4的两端均固定连接有两块互相正对的内环底索4耳板。朝向漏斗拉索耳板51的内环底索4耳板与漏斗拉索耳板51重合并共同穿设有固定轴,即实现内环锚固节点结构件5与内环底索4的连接;朝向腹杆13的内环底索4耳板与支撑部132重合并共同穿设有固定轴,即实现腹杆13与内环底索4的连接。

41.参照图3,外环钢结构系统3包括外环圈梁31和多根主钢柱32。外环圈梁31呈圆环形,每根主钢柱32沿外环圈梁31周向均布且均与外环圈梁31固定连接,主钢柱32的底部插入地面内部且与地面固定连接。每根主钢柱32均固定连接有两根互相背离的吊杆321,相邻两根主钢柱32上的两根吊杆321互相固定连接且同时与外环圈梁31固定连接。沿主钢柱32的轴线方向,每根主钢柱32均固定连接有两根互相背离的上斜柱322、外撑杆323及下斜柱324,相邻两根主钢柱32上的两根上斜柱322、外撑杆323及下斜柱324共同相交与一处并固定连接。

42.参照图2和图3,内外环间拉索连接结构系统2包括多个互相连接的扇形单元21,所有的扇形单元21共同组成三维立体环形,每个扇形单元21包括两根连接主梁212、多组八字撑213和一条承重索211。

43.参照图2和图3,连接主梁212的一端固定连接有两根逐渐远离的内端引梁2121,每

根连接主梁212上的两根内端引梁2121分别与相邻的叉形锚固件121的连接部131固定连接,连接主梁212远离叉形锚固件121的一端与外环圈梁31固定连接。

44.参照图2和图3,每组八字撑213沿两根连接主梁212的长度方向等距分布,八字撑213的底端一体成型有连接耳,连接主梁212在对应八字撑213的位置也一体成型有连接耳,螺栓同时穿设八字撑213的连接耳和连接主梁212的连接耳将八字撑213分别与两根连接主梁212铰接。八字撑213两根杆相交的顶端共同固定连接有中空的索夹2131。

45.参照图2和图3,承重索211的中部固定连接有张拉组件2111,本实施例中,张拉组件2111为花篮螺栓,承重索211依次穿过每组八字撑213的索夹2131;承重索211两端均固定连接有连接耳,叉形锚固件121的中部一体成型有连接耳,主钢柱32的顶部一体成型有连接耳;螺栓同时穿设承重索211端部的连接耳和叉形锚固件121上的连接耳将承重索211与叉形锚固件121进行铰接,螺栓同时穿设承重索211端部的连接耳和主钢柱32顶部的连接耳将承重索211与主钢柱32进行铰接。

46.本技术实施例还公开一种双环拉索大跨度钢结构换索方法,双环拉索大跨度钢结构换索方法包括以下步骤:s1:参照图3,确定需要更换承重索211的位置。

47.s2:参照图3和图4,在与需要更换的旧承重索211相连的八字撑213的底部临时安装主横向撑杆7,使主横向撑杆7与八字撑213形成三角形稳定结构。在与需要更换的旧承重索211相邻的承重索211对应的八字撑213底部临时安装副横向撑杆8。

48.主横向撑杆7的外形与副横向撑杆8的外形相同,主横向撑杆7的两端均连接有抱箍9,抱箍9包括两个均与主横向撑杆7端部铰接的半环,两个半环互相抵接后能够固定抱合八字撑213的斜杆,两个半环在远离主横向撑杆7的端部共同穿设有紧固螺栓,紧固螺栓将两个半环固定连接。

49.s3:参照图3,在更换承重索211部位的连接主梁212底部搭建临时胎架支撑6,临时胎架支撑6与连接主梁212的接触位置位于连接主梁212的中部,临时胎架支撑6用以支撑连接主梁212。初步安装临时胎架支撑6时,控制临时胎架支撑6无初始内力。

50.s4:参照图3,缓慢释放需要更换承重索211部位的预应力,并对临时胎架支撑6的顶端位移进行监测,若临时胎架支撑6的顶端位移过大,停止释放需要更换承重索211部位的预应力,并增加临时胎架支撑6的数目。拆除需要更换的旧承重索211,拆解承重索211与叉形锚固件121、主钢柱32的连接,将承重索211依次从各个索夹2131内抽出。

51.s5:参照图3,安装新的承重索211,将新的承重索211依次穿过各个索夹2131,随后将承重索211的两端分别与叉形锚固件121、主钢柱32进行连接。

52.s6:参照图3,将新的承重索211与八字撑213进行固定连接,关闭索夹2131,将紧固螺栓穿过索夹2131的两个半环紧固两个半环,实现索夹2131与承重索211的固定连接。

53.s7:参照图3,通过花篮螺栓对新承重索211进行张拉,缓慢张拉至临时胎架支撑6顶端内力为0的状态。

54.s8:参照图3,拆除临时胎架支撑6、主横向撑杆7及副横向撑杆8,拆解用于紧固抱箍9的紧固螺栓,先拆除主横向撑杆7及副横向撑杆8,再拆除临时胎架支撑6并使用吊机转运走临时胎架支撑6。

55.s9:参照图3,通过花篮螺栓再次对新承重索211进行张拉,微调新承重索211的内

力,使新承重索211的内力与旧承重索211的内力相等。

56.本技术实施例一种双环拉索大跨度钢结构换索方法的实施原理为:在径向连接主梁212间设置主横向撑杆7及副横向撑杆8,与八字撑213形成三角形稳定结构,控制了每榀间的相对水平位移,减小了换索过程中环向内力对结构的影响,减少结构产生的内力变化和变形。在连接主梁212底部设置临时胎架支撑6,临时胎架支撑6能够限制换索部位结构的竖向位移,并与同位置的主横向撑杆7、副横向撑杆8互相联系共同形成整体受力体系,临时胎架支撑6在承重索211失效后限制了连接主梁212竖向位移,在更换承重索211后对承重索211进行张拉的过程中,连接主梁212自动脱离临时胎架支撑6,避免了拆除临时胎架支撑6造成的二次变形。

57.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:本技术实施例一种双环拉索大跨度钢结构换索方法不仅适用本双环拉索大跨度钢结构,还适用等效于本双环拉索大跨度钢结构的其他结构中,凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1