建筑施工用智能顶升模架的支承动力系统的制作方法

1.本发明涉及建筑施工设备领域,更具体地说,涉及一种建筑施工用智能顶升模架的支承动力系统。

背景技术:

2.目前的高层建筑施工主要靠爬架进行单纯外防护,为提升防护安全性,提高施工效率,行业内诞生了一种智能顶升模架,集成防护、模板施工、混凝土浇筑等多种功能,如中国专利cn111219055a公开的轻型可周转高效施工造楼设备。但由于智能顶升模架重量较大,其支承动力系统重量大且顶升较为麻烦。

3.传统外爬架支承动力系统,承载力小,且布置数量多,结构打孔数量多,尤其表现在单层建筑面积大时,成本显著增加,且增加非必要施工工序工程量。智能顶升模架传统支承动力系统尺寸大、重量大、顶升较为复杂。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种建筑施工用智能顶升模架的支承动力系统,减轻智能顶升模架整体重量,优化顶升流程,更具有经济性。

5.本发明解决其技术问题所采用的技术方案是:构造一种建筑施工用智能顶升模架的支承动力系统,用于智能顶升模架附着于建筑结构及结构施工后的向上顶升,包括附墙支座、轨道立柱、圆钢、圆钢连接件、楔形夹头、夹头连接件和内置液压油缸;所述轨道立柱内侧间隔设置有挡块,相邻两个挡块之间为一个行程卡槽;所述轨道立柱上方支承模架,所述附墙支座固定在墙梁结构上,附墙支座上设有可向上翻转的勾爪,所述勾爪尾部与复位装置连接,所述勾爪弹出时卡入行程卡槽内;所述圆钢连接件横向设置在轨道立柱下端凹槽内,圆钢连接件两侧各设置一根圆钢,圆钢上端穿过楔形夹头,楔形夹头通过夹头连接件与附墙支座连接,油缸下端与圆钢连接件连接。

6.按上述方案,所述附墙支座通过穿墙螺杆固定在墙梁上。

7.按上述方案,所述复位装置为弹簧。

8.按上述方案,所述轨道立柱截面为中空矩形,用于放置液压油缸及油电路。

9.按上述方案,所述油缸上端为工字形钢制构件,油缸顶升时,工字形钢制构件向上支承轨道立柱,油缸回收时,工字形钢制构件使油缸上端挂稳,下端回收。

10.实施本发明的建筑施工用智能顶升模架的支承动力系统,具有以下有益效果:

11.1、轨道立柱顶升时,轨道立柱与附墙支座脱离,此时模架荷载将通过导轨立柱传递给圆钢连接件及圆钢,然后传递给附墙支座至结构。圆钢及圆钢连接件在顶升受力时,圆钢向下作用力将产生位移,楔形夹头及用于限制圆钢位移,且圆钢向下作用力越大,夹头越紧;夹头连接件将作用力传递给附墙支座。

12.2、本发明建筑施工用智能顶升模架的支承动力系统的结构简单可靠,整体尺寸小,重量轻,顶升操作流程简单,并且安装时结构打孔数量少,成本显著降低,且减少了非必

要施工工序工程量。

13.3、本发明中的支承动力系统,具有较大的承载力,可稳定承载模架上部钢平台;同时尺寸较小,占用空间小,既有利于施工也有利于外立面施工,经过优化后的顶升流程,可实现步履式顶升,动力部分与支承部分同步顶升,一个层高仅需一道工序。

14.4、本发明可实现智能顶升模架步履式快速、安全顶升及可靠的结构附着,较小的结构尺寸及内置式动力系统,具有轻量化、低空间占用的特点,同时本发明可适用于多种结构层高,具有较强的适应性、较高的周转率及经济性。

附图说明

15.下面将结合附图及实施例对本发明作进一步说明,附图中:

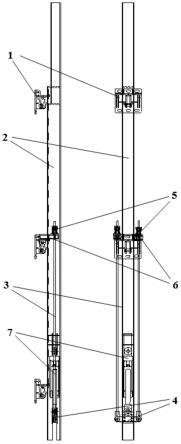

16.图1是本发明建筑施工用智能顶升模架的支承动力系统的主侧视图;

17.图2是本发明建筑施工用智能顶升模架的支承动力系统的安装流程图;

18.图3是本发明建筑施工用智能顶升模架的支承动力系统的顶升流程图。

具体实施方式

19.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

20.如图1所示,本发明的建筑施工用智能顶升模架的支承动力系统,用于智能顶升模架附着于建筑结构及结构施工后的向上顶升,包括附墙支座1、轨道立柱2、圆钢3、圆钢连接件4、楔形夹头5、夹头连接件6、内置液压油缸7和油缸泵站。

21.附墙支座1使整个系统附着在墙梁结构上,轨道立柱2落在附墙支座1上,并承载上方模架荷载,内置液压油缸7及泵站用于提供该系统顶升动力,圆钢3、圆钢连接件4、楔形夹头5、夹头连接件6用于顶升时,将原轨道立柱2受压并传递荷载至附墙支座1的受力形式转换为圆钢3受拉并传递荷载至附墙支座1的受力形式。

22.轨道立柱2为一根截面为中空矩形的长条构件,轨道立柱2内侧按一定间距连续设置挡块,相邻两个挡块间为一个行程卡槽。轨道立柱2内部为中空矩形,用于放置液压油缸7及油电路。内置液压油缸7及油缸泵站提供支承系统向上顶升动力,从而实现智能顶升模架的每个结构层施工后的爬升。

23.附墙支座1通过穿墙螺杆固定在墙梁结构上,单套支承动力系统布置上中下三道附墙支座1,最上道附墙支座1安装在作业层下一层。附墙支座1中央设置有可向上翻转的勾爪,勾爪尾部设置复位装置,本实施例中复位装置为弹簧,通过复位装置实现轨道立柱2顶升时,轨道立柱2挡块可通过勾爪,通过后,勾爪弹出进入行程卡槽,保证对轨道立柱2的支承,且保证整个运行过程中的防坠。附墙支座1两侧设有楔形夹头5连接件的连接板,用于顶升时传递荷载。

24.轨道立柱2依靠挡块与附墙支座1的勾爪连接,顶升过程中,每一个小行程即一个行程卡槽加一个挡块高度,保证每次顶轨道立柱2可稳定坐实在勾爪上。

25.轨道立柱2所设置的挡块,既在立柱内侧外表面,也在立柱内部同时形成梯挡。轨道立柱2下端两侧开有两段长凹槽,提供圆钢连接件4运动空间。圆钢连接件4横向设置在轨道立柱2下端凹槽内,圆钢连接件4两侧各设置一根圆钢3,圆钢3上端穿过楔形夹头5。

26.楔形夹头5通过夹头连接件6与附墙支座1连接进而传递荷载,当内置油缸顶出,立柱顶升时,圆钢3受向下作用力产生位移,夹头对圆钢3进行限位;油缸回收时,圆钢3向上位移不受限制。

27.内置式油缸设置在轨道立柱2下端内部,油缸下端与圆钢连接件4连接,上端为工字形钢制构件,油缸顶升时,该构件可向上支承轨道立柱2,油缸回收时,该构件可使油缸上端挂稳,下端回收。

28.本发明使用方法如下:

29.本实施例中的智能顶升模架可以选用中国专利cn111219055a所述的智能顶升模架,如图2所示,本发明的安装为智能顶升模架安装第一阶段:

30.第1步,将内置液压油缸7及油电路安装在轨道立柱内,油缸下端安装圆钢连接件4。

31.第2步,将圆钢3插入楔形夹头5,然后将楔形夹头5与夹头连接件6进行连接

32.第3步,在三层板面以下350mm或其他高度安装三道附墙支座1,利用穿墙螺杆与墙梁结构连接。

33.第4步,将集成好的楔形夹头5及圆钢3吊运至中道附墙支座1位置,将夹头连接件6与附墙支座1两侧的连接板对接并用螺栓紧固。

34.第5步,将圆钢3下端与圆钢连接件4连接。

35.第6步,将油电路与控制柜及油缸泵站连接。

36.第7步,安装完成,调试支承动力系统,含独立顶升、同步顶升、稳压等。

37.如图3所示,本发明的顶升方法为:

38.初始状态:主体结构该层混凝土浇筑完成,附墙支座1位置模板拆除及其他顶升准备工作完成,开始顶升。

39.第1步,内置液压油缸7开始伸出,至上端工字形钢制构件向上顶住轨道立柱2内部挡块下平面(图3—

①

节点)。此时,轨道立柱2未产生顶升高度。

40.第2步,内置液压油缸7继续伸出,伸出长度为一个轨道立柱2行程槽时,三道附墙支座1勾爪下方挡块与勾爪开始接触;继续伸出一个挡块的距离,勾爪受到挡块作用力向内回收,当挡块通过勾爪后,勾爪尾部的复位机构将勾爪弹出进入轨道立柱2行程槽。

41.第3步,内置液压油缸7开始回收,首先轨道立柱2会先略微下降,下降原因为第2步中附墙支座1勾爪需轨道立柱2多顶升一定高度以提供翻转复位空间;当轨道立柱2落实在附墙支座1勾爪上后,轨道立柱2不再下降,内置液压油缸7继续回收,至上端工字形钢制构件向下挂住轨道立柱2内部挡块上平面(图3—

②

节点)。

42.第4步,内置液压油缸7继续回收,由于上端工字形钢制构件受到挡块阻挡无法继续向下回收,故油缸缸体及圆钢连接件4向上位移,同时圆钢3将一同向上位移。油缸回收至初始状态,即完成一个小行程的顶升。

43.本发明中的支承动力系统为步履式顶升,根据结构层高,进行多次上述小行程顶升。由于顶升完成节点由附墙支座1位置限定,故即使层高非轨道立柱2小行程倍数时,仅轨道立柱2最后一次下降高度存在差异,仍可以正常顶升运行。

44.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1