方形单晶光纤制备方法、方形单晶光纤以及复合晶体与流程

1.本发明涉及一种方形单晶光纤制备方法、方形单晶光纤以及复合晶体。

背景技术:

2.为了解决高功率激光器热效应的问题,一种单晶光纤(single crystal fiber)或者细棒(thin rod)技术被发明出来,将激光晶体做成截面直径小于1mm,长度50mm左右的细棒,晶体侧面抛光,可以对泵浦光进行全反射,利用波导效应将泵浦光约束在晶体内。这样通过降低激光晶体的掺杂浓度,进而降低单位体积内的发热量,很好的解决了泵浦光亮度不足以及泵浦光和信号光空间重合度的问题。

3.目前,最为常用的两种单晶光纤制备方法分别为微下拉(μ-pd)法和激光加热基座(lhpg)法,但是制备过程难度较高,同时需要较为庞大的设备和复杂的加工工艺,具体可以参考[王涛,张健,张娜,武柏屹,王思媛,贾志泰,陶绪堂.单晶光纤制备及单晶光纤激光器研究进展.激光与光电子学进展,2019,56(17):170611],更重要的是无法实现多段掺杂浓度的组合。

[0004]

通过对块状晶体进行切割、滚圆、研磨和抛光的办法,可以得到类似结构的单晶光纤,加工方法较为传统,易于实现。但是加工过程中晶体容易断裂,晶体横截面直径难以达到1mm以下,同时光纤长度和直径比值(长径比)难以大于20,在高功率激光条件下使用收到很大限制。同时由于晶体截面是圆形,每次只能进行单根加工,效率较低,造价昂贵。

技术实现要素:

[0005]

本发明要解决的技术问题是:克服现有技术的不足,提供一种方形单晶光纤制备方法、方形单晶光纤以及复合晶体,解决圆形单晶光纤在制备过程中容易断裂,晶体长径比难以大于20、制备效率较低、造价昂贵的问题。

[0006]

本发明解决其技术问题所采用的技术方案是:

[0007]

第一方面:

[0008]

提供一种方形单晶光纤制备方法,其特征是,包括以下步骤:

[0009]

步骤s01,将晶体材料进行初步切割形成单晶光纤胚料;所述单晶光纤胚料留有研磨余量并且截面呈矩形结构;

[0010]

步骤s02,将多个单晶光纤胚料排列在基座上并做固定处理;

[0011]

步骤s03,通过研磨机对固定后的多个单晶光纤胚料的上表面进行研磨、抛光;

[0012]

步骤s04,将每个单晶光纤胚料旋转90

°

后,再和基座进行绑定,对绑定后的各个单晶光纤胚料上表面继续进行研磨、抛光;

[0013]

步骤s05,将步骤s04重复两次,实现对各个单晶光纤胚料四个侧面的研磨、抛光;

[0014]

步骤s06,将各个单晶光纤胚料固定成柱状,通过研磨机对柱状单晶光纤胚料组的上下端面进行研磨、抛光,至此单晶光纤加工完毕。

[0015]

进一步的,所述晶体材料采用yb:yag或者nd:yag晶体。

[0016]

进一步的,所述基座的材料与晶体材料相同。

[0017]

第二方面:

[0018]

提供一种方形单晶光纤,其特征是,采用上述的方形单晶光纤制备方法所制得;

[0019]

所制得的方形单晶光纤长度大于50mm,横截面尺寸一般小于1mm

×

1mm。

[0020]

第三方面:

[0021]

提供一种复合晶体,包括

[0022]

中间晶体;以及

[0023]

多对侧边晶体,各对侧边晶体在中间晶体两侧做对称设置;

[0024]

所述中间晶体和侧边晶体均采用权利要求4所述的方形单晶光纤。

[0025]

本发明的有益效果是:

[0026]

通过把光纤端面由圆形改为正方形,虽然波导效应减弱会造成对泵浦的约束效果减弱,但是加工过程不需要滚圆,将多个单晶光纤绑定后,研磨和抛光过程中也大大降低了晶体断裂的风险,可以实现单晶光纤的长度超过50mm,长径比容易做到大于20。

[0027]

复合晶体实现多个晶体同时加工在同一根单晶光纤中实现多段掺杂浓度的组合,通过对泵浦功率的分配进一步降低晶体的热效应。

附图说明

[0028]

下面结合附图对本发明进一步说明。

[0029]

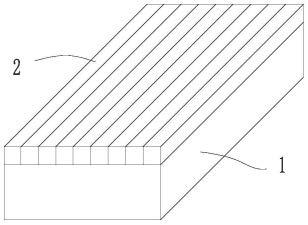

图1是将多个单晶光纤胚料排列在基座上的示意图;

[0030]

图2是多个单晶光纤胚料捆扎呈柱状的示意图;

[0031]

图3是复合晶体示意图;

[0032]

其中,

[0033]

1、基座,2、单晶光纤胚料;

[0034]

3、复合晶体,31、中间晶体,32、侧边晶体。

具体实施方式

[0035]

现在结合具体实施例对本发明作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

[0036]

实施例一

[0037]

一种方形单晶光纤制备方法,包括以下步骤:

[0038]

步骤s01,将晶体材料进行初步切割形成单晶光纤胚料2;所述单晶光纤胚料2留有研磨余量并且截面呈矩形结构;

[0039]

步骤s02,即如图1所示,将多个单晶光纤胚料2排列在基座1上并做固定处理;

[0040]

步骤s03,通过研磨机对固定后的多个单晶光纤胚料2的上表面进行研磨、抛光;

[0041]

步骤s04,将每个单晶光纤胚料2旋转90

°

后,再和基座1进行绑定,对绑定后的各个单晶光纤胚料2上表面继续进行研磨、抛光;

[0042]

步骤s05,将步骤s04重复两次,实现对各个单晶光纤胚料2四个侧面的研磨、抛光;

[0043]

步骤s06,如图2所示,将各个单晶光纤胚料2固定成柱状,通过研磨机对柱状单晶光纤胚料2组的上下端面进行研磨、抛光,至此单晶光纤加工完毕。

[0044]

具体的,作为本实施例中一种可选的实施方式,所述晶体材料采用yb:yag或者nd:yag晶体;为准三能级结构工作。

[0045]

具体的,作为本实施例中一种可选的实施方式,所述基座1的材料与晶体材料相同。从而使得,基座1与晶体材料具有相同的应力和热膨胀系数,各个单晶光纤胚料2在与基座1固定之后,整体性比较好,适合对单晶光纤胚料2各个侧面进行稳定的研磨、抛光。

[0046]

本实施例中,对于单晶光纤胚料2在机座上的固定处理方式采用现有的胶粘方式,具体方法为:现在单晶光纤胚料2一侧面涂上紫外胶,图有紫外胶的侧面作为底面与基座1粘接,各个单晶光纤胚料2排列粘接在机座上,然后对各个单晶光纤胚料2上端面进行研磨、抛光,上端面处理好之后,通过加热软化然后将单晶光纤胚料2从基座1上取下,将单晶光纤胚料2泡在溶液内将紫外胶清洗干净,再换另一个面涂上紫外胶来与基座1连接,再对另外一个面进行研磨、抛光,重复上述步骤,实现对单晶光纤胚料2四个侧面的研磨、抛光。

[0047]

采用本实施例的方形单晶光纤制备方法,每次可以对多根方形单晶光纤同时加工,制备效率得到提高,造价得以降低。

[0048]

本实施例对单晶光纤的制备过程中不需要滚圆,即一直滚动晶体,从而大大降低了晶体断裂的风险,可以制备出更长的晶体。

[0049]

实施例二

[0050]

一种方形单晶光纤,采用实施例一的方形单晶光纤制备方法所制得;

[0051]

所制得的方形单晶光纤长度大于50mm,横截面尺寸一般小于1mm

×

1mm。

[0052]

本实施例的方形单晶光纤适用于高功率激光系统,长度大于传统的圆形晶体,虽然波导效应减弱会造成对泵浦的约束效果减弱,但是加工过程不需要滚圆,将多个单晶光纤绑定后,研磨和抛光过程中也大大降低了晶体断裂的风险,可以实现单晶光纤的长度超过50mm,长径比容易做到大于20。

[0053]

实施例三

[0054]

如图3所示,一种复合晶体3,包括

[0055]

中间晶体31;以及

[0056]

多对侧边晶体32,各对侧边晶体32在中间晶体31两侧做对称设置;

[0057]

所述中间晶体31和侧边晶体32均采用实施例二的方形单晶光纤。

[0058]

复合晶体3两端键合端帽,可用于双端泵浦方式工作。

[0059]

本实施例的复合晶体3,通过多个晶体同时加工在同一根单晶光纤中实现多段掺杂浓度的组合,通过对泵浦功率的分配进一步降低晶体的热效应。

[0060]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1