高强度高遮光率泳池安全网布的制作方法

1.本发明涉及柔性遮盖件技术领域,尤其涉及一种高强度高遮光率泳池安全网布。

背景技术:

2.随着生活水平的提高,游泳作为一项健康的运动开始慢慢的兴起。作为游泳的场所,分为室内泳池和室外泳池。室外泳池相较于室内泳池具有空气清新,视野开阔的有点。但是室外泳池因为直接暴露在太阳之下,其池内的水分相较于室内泳池往往蒸发较快,从而造成较大的浪费。而为了克服室外泳池水分蒸发较快的弊端,一般在室外泳池的水面上会覆盖一层泳池盖布。

3.现有的泳池盖布往往采用聚丙烯制成的密封的平面结构,其表面没有设置透气结构,不透水,以避免杂物和脏水进入泳池。但因此,积聚的杂物和脏水往往会在泳池盖表面形成一个个凹陷,并且随着积聚物的增加,泳池盖表面的凹陷也会逐渐加深。

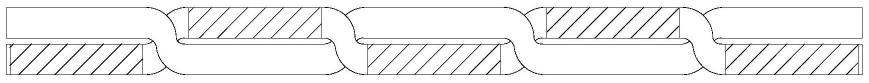

4.如图1和图2,针对上述问题,现有技术中采用交织的扁平状纱线进行编织,通过控制纱线的经纬密度及纱线的规格(旦尼尔数),使得面料编织后形成致密的结构,起到透水遮光的作用,但是此种结构的盖布对编织要求更高,由于纱线本身属于单丝,直接通过熔融纺丝而成,因此其透水性不强,水透过时主要依赖纱线间的编织间隙,长时间使用后,会因杂质堵塞影响透水率,造成污水堆积。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种高强度高遮光率泳池安全网布,在扁平状纱线中部成型有内凹部,在编织并经过热辊压后,形成纱线本身的交叠隆起,形成导流空间。

6.本发明的技术方案如下:

7.一种高强度高遮光率泳池安全网布,包括交织的纱线,纱线为扁平状合成纤维纱,纱线编织形成相对致密的网状编织结构,在至少其中一个方向的纱线中部成型有凸起部,凸起部方向背离交织的纱线设置,并对编织完成后的进行热压延处理,以在将凸起部辊压平整的过程中形成局部交叠,进而产生隆起形成导流空隙,同时,辊压过程中会使得扁平纱线沿凸起部向两侧位移,增加纱线间密闭性。

8.进一步的,交织的纱线为垂直编织的经纱和纬纱。

9.进一步的,经纱和纬纱为聚丙烯塑料材料。

10.进一步的,经向密度为每英寸30-40根纱线,纬向密度为每英寸10-20根纱线。

11.进一步的,经向纱线的尺寸为500-700旦尼尔;纬向纱线的尺寸为2000-3500旦尼尔。

12.进一步的,编织后的面料每平方克重为190g-330g。

13.一种加工上述纱线的辊压成型机构,包括辊体和与辊体表面配合的压板,辊体表面成型有若干辊压凸起,对应辊压凸起在压板表面成型有导向凹槽,导向凹槽对应凸起部

呈阶梯状。

14.本发明中的有益效果:网布中交织的纱线为扁平状,并在纱线中部设置凸起部,在编织后进行压延处理,使得凸起部辊压平整过程中,产生交叠形成导流间隙,也可使得纱线朝向凸起部两侧位移,减小纱线间的间隙,增加遮光性和密闭性,同时保证向下导流排水的功能。

附图说明

15.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

16.图1为现有技术中盖布的结构示意图;

17.图2为图1中盖布交织后侧面的剖视结构示意图;

18.图3为本发明提出的泳池安全网布的示意图;

19.图4为图3中网布侧面纱线配合的示意图;

20.图5为图4中纱线热辊压时的受力及形变方向示意图;

21.图6为面料编织热辊压后的示意图;;

22.图7为图6中a处的局部放大图;

23.图8为纱线辊压成型机构的示意图。

24.图中:

25.1-经纱;2-纬纱;21-交叠部;3-凸起部;4-导流空隙;5-辊体;51-辊压凸起;6-压板;61-导向压槽。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

27.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

28.参照图3和图4,一种高强度高遮光率泳池安全网布,包括交织的纱线,本实例中为基本垂直编织的经纱1和纬纱2,经纱1和纬纱2为扁平状合成纤维纱,纱线编织形成相对致密的网状编织结构,以保证一定的导水率及遮光性能,在至少其中一个方向的纱线中部成型有凸起部3,凸起部3背离交织的纱线设置,并对编织完成后的进行热压延处理,以在将凸起部3辊压平整的过程中形成局部交叠,进而产生隆起形成导流空隙,同时,辊压辊压过程中会使得扁平纱线沿凸起部3向两侧位移,增加纱线间密闭性。

29.具体的,

30.经纱1和纬纱2为聚丙烯塑料材料,经由熔融纺丝挤出后呈扁平状纤维基材。当然其他具有必要强度和柔韧性的塑料可纺材料亦可。

31.网布在编织过程中,为减少摩擦,可以选用常规技术手段,如浸润润滑助剂。

32.上述热压延处理,可通过选择压延机进行,选择适宜的温度和压力,使得材料表面达到熔融温度并可在降温后迅速重结晶。

33.如图5-7,压延过程中,会使得交织的纱线受到相向的挤压作用力,经过压延后,纱线的交织点会产生交叠并在重结晶后粘合,因此提升了纱线间交织后的强度;另外,凸起部3在辊压过程中,会朝向两侧产生少量位移,减小纱线(纬纱2)间的间隙d,甚至相邻纱线间可产生部分重叠,并在重结晶后粘合,进而形成较多尺寸更小的空隙;同时,因为编织后的相互作用,纱线凸起部3不会完全被辊平,因此会产生交叠部21,交叠部21会使得两组纱线交织处形成隆起,进行形成导流空隙4,形成若干不规则的导流的微通道。

34.参照图8,公开了一种加工上述纱线的辊压成型机构,包括辊体5和与辊体5表面配合的压板6,辊体5表面成型有若干辊压凸起51,对应辊压凸起51在压板6表面成型有导向凹槽61,导向凹槽61对应凸起部3呈阶梯状。

35.加工时,纱线通过设置在压板6端侧的导向辊使得纱线可以贴合的设置在导向压槽61内,通过辊体5的转动,使得辊压凸起51挤压纱线,并在纱线中部形成凸起部。

36.本实例中,经向密度为每英寸30-40根纱线,纱线的尺寸范围是500-700旦尼尔;纬向密度为每英寸10-20根纱线,纱线的尺寸范围是2000-3500旦尼尔。

37.编织后的面料每平方克重为190g-330g。

38.拉伸强度从经线方向为200-400磅,纬向为400-600磅;撕裂强度:经向50-150磅,纬向150-350磅。

39.相同纱线规格和编织密度,如采用密度为32*15,经纱为600d,纬纱为3000d,编织而成的纱线和本技术中的纱线测定的遮光率分别为90.2%和95.3%。

40.拉伸强度测试标准:astm-4632/sl-235

41.撕裂强度测试标准:astm-4533/gb/t 13763

42.遮光率测试标准:astm d6567

43.本技术中,未详细说明的结构及连接关系均为现有技术,其结构及原理已为公知技术,在此不再赘述。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1