一种基于激光增材技术修复震损梁柱栓焊节点的方法

1.本发明涉及钢结构建筑技术领域,特别涉及一种基于激光增材技术修复震损梁柱栓焊节点的方法。

背景技术:

2.梁柱栓焊节点是一种传统的刚性节点,梁的上下梁翼缘采用焊缝和柱翼缘连接,梁腹板与焊接在柱翼缘上的连接板采用高强螺栓连接,目前这种节点被广泛应用于传统的钢结构和钢混组合结构中。

3.我国是一个地震多发国家,在地震中建筑结构受到了不同程度的损伤,梁柱节点作为结构的重要部位,其震损后的加固和修复工作尤为重要。梁柱栓焊节点应用广泛,对其进行震损修复,有助于减少基建投入,降低对建筑材料的消耗,同时可减少拆除过程中带来的污染,经济、社会和环境效益显著,因此如何对震损梁柱栓焊节点进行合理修复,在震后快速恢复其使用功能,是亟需解决的问题。

技术实现要素:

4.本发明旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本发明实施例提供一种基于激光增材技术修复震损梁柱栓焊节点的方法,可以快速修复震损梁柱栓焊节点,且修复后节点的刚度和强度可达到甚至优于震前节点,并具有良好的延性,保证其在剩余服役期内的安全。

5.根据本发明实施例的基于激光增材技术修复震损梁柱栓焊节点的方法,包括如下步骤:

6.步骤s1,测量震损梁柱栓焊节点受损的焊缝中裂纹的裂纹最大深度td和裂纹长度wd,裂纹的裂纹最大深度td在设定范围内;测量梁端局部屈曲的位置和范围;

7.步骤s2,对步骤s1中确定的可修复的焊缝,以裂纹最大深度td为标准,沿裂纹长度wd方向上通过磨削将裂纹充分挖出并进行边界柔化处理,确定焊缝待增材区,并打磨焊缝待增材区,去除钢材表面的保护层和氧化层;对步骤s1中的梁端局部屈曲的位置,确定梁端待增材区,并打磨梁端待增材区,去除钢材表面的保护层和氧化层;

8.步骤s3,采用激光增材技术,对步骤s2中处理好的焊缝待增材区和梁端待增材区进行增材制造修复,以形成震损梁柱栓焊节点的增材层;

9.步骤s4,待充分冷却后,对步骤s3中产生的增材层进行残余应力检测。

10.在可选或优选的实施例中,步骤s1中,裂纹最大深度td的设定范围是指裂纹最大深度td不超过0.9倍的焊脚尺寸。

11.在可选或优选的实施例中,步骤s2中,通过磨削将裂纹充分挖出的操作中,磨削深度取裂纹最大深度td,磨削长度取裂纹长度wd;进行边界柔化处理的操作中,将边界磨削成光滑曲面。

12.在可选或优选的实施例中,步骤s2中,焊缝待增材区沿焊缝两侧与梁和柱的搭接

长度不小于2倍的梁翼缘厚度tf,焊缝待增材区沿焊缝长度方向上的长度不小于裂纹长度wd。

13.在可选或优选的实施例中,步骤s2中,梁端待增材区为局部屈曲凹陷区,梁端待增材区与无局部屈曲部分的搭接长度不小于2倍的梁翼缘厚度tf。

14.在可选或优选的实施例中,步骤s3中,激光增材技术为同轴送粉式激光增材技术,激光增材技术采用的半导体激光器的工艺参数为:激光功率为1000~3000w,扫描速率为10~30mm/s,光斑直径为5mm

×

2.2mm,搭接率50~60%,送粉速率为16~18g/min。

15.在可选或优选的实施例中,步骤s3中,增材制造修复的过程中,采用多层增材制造工艺,每层增材制造修复层的厚度为0.5~0.9mm,对于焊缝修复后的增材层总厚度不小于1.2倍的裂纹最大深度td;梁端待增材区为局部屈曲凹陷区,修复后的增材层将局部屈曲凹陷区填平。

16.在可选或优选的实施例中,步骤s3中,增材制造修复的过程中,采用的修复材料为与震损梁柱栓焊节点的材质相同、强度相同的金属粉末。

17.在可选或优选的实施例中,步骤s4中,残余应力检测是指采用x射线衍射法和超声波法等对残余应力的大小和分布进行检测。进一步的,如有必要,步骤s4中,残余应力检测后,采取机械振动和/或热处理措施降低残余应力。

18.基于上述技术方案,本发明实施例至少具有以下有益效果:上述技术方案,能够快速修复震损梁柱栓焊节点,修复材料用量小,且增材层材料和基材表面为冶金结合,修复后节点的刚度和强度可达到甚至优于震前节点,并具有良好的延性,保证节点在剩余服役期内的安全。

附图说明

19.下面结合附图和实施例对本发明进一步地说明;

20.图1是本发明实施例中震损梁柱栓焊节点震损前的立体图;

21.图2为本发明实施例中震损梁柱栓焊节点震损后的立体图;

22.图3为本发明实施例中震损梁柱栓焊节点对受损位置处理后的立体图;

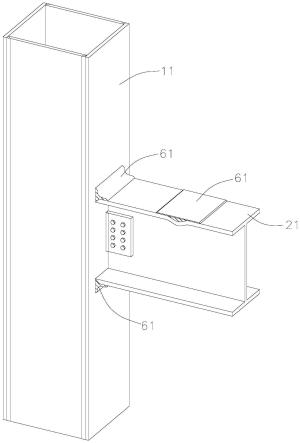

23.图4为本发明实施例中震损梁柱栓焊节点修复后的立体图;

24.图5是图2中a圈的局部放大图。

具体实施方式

25.本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

26.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

27.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、

第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

28.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

29.参照图1,出示了震损梁柱栓焊节点震损前的立体图,即梁柱栓焊节点,其中,梁翼缘21通过焊缝41与柱翼缘11连接,梁腹板22与焊接在柱翼缘11上的连接板31通过高强螺栓32连接。

30.结合图2和图5,出示了震损梁柱栓焊节点震损后的立体图,焊缝41在地震中产生裂纹42,梁翼缘21发生了梁端局部屈曲51。

31.本发明出示了一种基于激光增材技术修复震损梁柱栓焊节点的方法,用于修复裂纹42和梁端局部屈曲51,包括如下步骤:

32.步骤s1,测量震损梁柱栓焊节点受损的焊缝41中裂纹42的裂纹最大深度td和裂纹长度wd,裂纹42的裂纹最大深度td在设定范围内;测量梁端局部屈曲的位置和范围。

33.其中,裂纹最大深度td的设定范围是指裂纹最大深度td不超过0.9倍的焊脚尺寸。

34.本实施例中,具体是采用超声波探伤测量焊缝41中裂纹42的裂纹最大深度td和裂纹长度wd。

35.步骤s2,对可修复的焊缝41,以裂纹最大深度td为标准,沿裂纹长度wd方向上通过磨削将裂纹42充分挖出并进行边界柔化处理,确定焊缝待增材区43,并打磨焊缝待增材区43,去除钢材表面的保护层和氧化层。其中,通过磨削将裂纹42充分挖出的操作中,磨削深度取裂纹最大深度td,磨削长度取裂纹长度wd;进行边界柔化处理的操作中,将边界磨削成光滑曲面。焊缝待增材区43沿焊缝41两侧与梁和柱的搭接长度不小于2倍的梁翼缘厚度tf,焊缝待增材区43沿焊缝41长度方向上的长度不小于裂纹长度wd。

36.需要说明的是,裂纹42通常会分为多段裂纹分段,首段裂纹分段的起点到末段裂纹分段的终点的距离为裂纹长度wd。对多段裂纹分段进行统一处理,能快速分挖出并进行边界柔化处理。

37.根据梁端局部屈曲51的位置,确定梁端待增材区52,并打磨梁端待增材区52,去除钢材表面的保护层和氧化层。梁端待增材区52为局部屈曲凹陷区,梁端待增材区52与无局部屈曲部分的搭接长度不小于2倍的梁翼缘厚度tf。

38.震损梁柱栓焊节点在步骤s2处理后,如图3所示。

39.步骤s3,采用激光增材技术,对步骤s2中处理好的焊缝待增材区43和梁端待增材区52进行增材制造修复,以形成震损梁柱栓焊节点的增材层61。增材制造修复的过程中,采用多层增材制造工艺,每层增材制造修复层的厚度为0.5~0.9mm,对于焊缝41修复后的增材层61总厚度不小于1.2倍的裂纹最大深度td;梁端待增材区52为局部屈曲凹陷区,修复后的增材层61将局部屈曲凹陷区填平。

40.本实施例中,增材制造修复的过程中,采用的修复材料为与震损梁柱栓焊节点的材质相同、强度相同的金属粉末。在其它一些实施例中,采用的修复材料或是与待修复节点构件的材质接近,强度接近的金属粉末。

41.本实施例中,激光增材技术为同轴送粉式激光增材技术,激光增材技术采用的半

导体激光器中,所采用的焊接机器人型号为abb,激光器型号为max(激光中国芯);所采用的半导体激光器的工艺参数:激光功率为1000~3000w,扫描速率为10~30mm/s,光斑直径为5mm

×

2.2mm,搭接率50~60%,送粉速率为16~18g/min。

42.震损梁柱栓焊节点在步骤s3处理后,如图4所示。

43.步骤s4,待充分冷却后,对步骤s3中产生的增材层61进行残余应力检测。具体的,残余应力检测是指采用x射线衍射法和超声波法等对残余应力的大小和分布进行检测。

44.如有必要,残余应力检测后,采取机械振动和/或热处理措施降低残余应力。

45.基于激光增材技术修复震损梁柱栓焊节点的方法,可以实现快速修复震损梁柱栓焊节点,修复材料用量小,且增材层材料和基材表面为冶金结合,修复后节点的刚度和强度可达到甚至优于震前节点,并具有良好的延性,保证节点在剩余服役期内的安全。

46.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1