装配式剪力墙竖向预留钢筋吊放对位的施工工艺

1.本发明涉及土木工程施工领域,特指装配式剪力墙竖向预留钢筋吊放对位的施工工艺。

背景技术:

2.装配式建筑作为国家倡导的现代土木工程施工技术,由于建筑构所需配件提前在工厂制作,配件的结构与外形在制作时均得到良好的加工,减少了施工现场的作业工序,施工效率得到了极大的提高。装配式建筑以其强大的优越性在不同的国家和地区得到广泛的关注与应用。

3.在装配式建筑中剪力墙作为主要的受力构件,在保证结构稳定当中发挥了重要的作用,构件连接处一般作为受力的薄弱环节,所以通常都会在预制构件连接处预留钢筋和预留灌浆孔,通过灌注水泥砂浆使构件连接成一个整体。但在预留钢筋和预留灌浆孔的吊装安放过程中存在着施工定位的问题,而其定位的准确性对于构件安放具有重要意义。目前的装配式剪力墙、柱的吊放对位过程通常采用人工手扶缓慢下落,用镜子观察钢筋是否对孔,这种安装方法难以满足预制构件的安装精度,不容易使预留钢筋准确进入预留灌浆孔中,在出现预留钢筋安放偏差时容易造成预留钢筋的弯折,严重影响了施工效率和施工质量。

4.现有专利(cn211850963u)公开了一种用于剪力墙的可拆卸钢筋定位装置,用于现浇钢筋混凝土结构定位,防止因混凝土浇筑或其他原因产生的钢筋偏移,在定位套筒的制作过程中必须与剪力墙中钢筋的尺寸、数量、间距一一对应,不能适应各类剪力墙的需要。

5.现有专利(cn202767370u)公开了一种剪力墙钢筋定位框夹具,将一个u形卡固在梯子筋的纵筋上操作更为复杂且在面对定位不准确后校正困难。

6.现有专利(cn108952014 a)公开了一种用于剪力墙的可拆卸钢筋定位装置,只单纯考虑了定位准确性的问题,但材料不能够循环使用对于材料也会是极大的浪费。

7.以上三种专利以现浇混凝土结构为主,与装配式建筑工艺差别较大。

8.因此,本发明人对此做进一步研究,研发出装配式剪力墙竖向预留钢筋吊放对位的施工工艺,本案由此产生。

技术实现要素:

9.本发明的目的在于提供装配式剪力墙竖向预留钢筋吊放对位的施工工艺,能够准确快速定位钢筋与预留孔的位置,大大提高装配式剪力墙的安放速度,提高施工效率。

10.为了实现上述目的,本发明的技术方案如下:

11.装配式剪力墙竖向预留钢筋吊放对位的施工工艺,包括以下步骤:

12.第一步:将细钢管与粗钢管的一端螺接,粗钢管的另一端与弹簧、以及弹簧内部的钢筋连接,弹簧内部的钢筋端部设置有钢片,弹簧与垫板连接,垫板下设置有光圆钢筋,上述连接结构为定位装置的基础结构;

13.第二步:压缩弹簧,将一插销销入弹簧并抵靠在钢片上,使弹簧保持压缩状态;

14.第三步:通过吊钩以及钢丝绳进行连接,对上部剪力墙进行起吊作业;

15.第四步:将上部剪力墙起吊至距离下部剪力墙上方预设位置处停止下落,并调整位置;

16.第五步:将上部剪力墙其中一角部的预留连接钢筋套入细钢管并使其顶住上部剪力墙,向外拔出插销使弹簧弹出,通过细钢管与粗钢管之间的螺纹调节两根钢管的相对长度,使光圆钢筋进入下部剪力墙的预留灌浆孔中,并使垫板底面完全与下部剪力墙接触;

17.第六步:与第五步安装过程中相对的角部重复第五步流程,使两个对角线上的定位装置高度一致,此时预留连接钢筋在预留灌浆孔的正上方;

18.第七步:将两个临时导向装置安放在上部剪力墙边角的两对角处,将两个对角上的定位装置取出;

19.第八步:继续向下安放上部剪力墙,工人辅助稳定构件使其缓缓下落完成最后的安放过程;

20.第九步:安装剪力墙支撑。

21.通过可伸缩控制的定位装置,先对上部剪力墙和下部剪力墙进行定位,再通过导向装置进行导向安装,实现快速定位钢筋与预留孔的位置,大大提高装配式剪力墙的安放速度,提高了施工效率。

22.进一步,垫板上设置有环形套筒挡片,插销从环形套筒挡片中穿过。

23.环形套筒挡片用于引导限制插销。

24.进一步,临时导向装置包括条形角钢,条形角钢长度至少1米,在角钢底部外侧焊接一个钢踏板,上部焊接水准管支架,并设置水准管。

25.进一步,第七步中,将条形角钢的直角内侧与上部剪力墙接触,临时导向装置放置在下部剪力墙上,通过踏板使操作工人站在上面,保持稳定,此时调节定位装置中两根钢管将两个对角上的定位装置取出。

26.进一步,第八步中,继续向下安放上部剪力墙时,通过水准管检测上部剪力墙下落时是否有晃动或者左右偏移,对剪力墙及时进行纠正,保证其精准下落。

27.进一步,条形角钢的位于下部剪力墙的一端设置有支撑架。

28.采用上述方案后,本发明与现有技术相比,具有以下优点:

29.1、能够准确快速定位钢筋与预留孔的位置,大大提高装配式剪力墙的安放速度,提高施工效率;

30.2、设备可重复使用,体积小,方便储存及运输;

31.3、设备简单,操作方法简单,适合装配式建筑施工中大规模应用。

附图说明

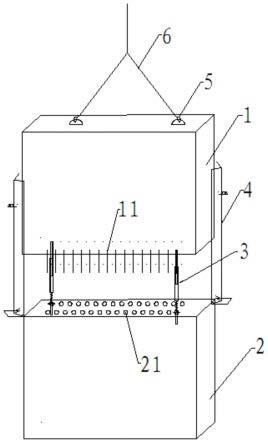

32.图1是本发明的吊放示意图;

33.图2是定位装置弹簧处于压缩时的示意图;

34.图3是定位装置弹簧处于舒张时的示意图;

35.图4是插销与钢片联动的局部示意图;

36.图5是临时导向装置的示意图;

37.标号说明

38.上部剪力墙1,预留连接钢筋11,下部剪力墙2,预留灌浆孔21,

39.定位装置3,细钢管31,粗钢管32,弹簧33,弹簧内部钢筋34,

40.钢片35,插销36,环形套筒挡片37,垫板38,光圆钢筋39,

41.临时导向装置4,条形角钢41,踏板42,水准管43,

42.吊钩5,钢丝绳6。

具体实施方式

43.下面结合附图和具体实施例对本发明作进一步的说明。

44.如图所示,一种装配式剪力墙竖向预留钢筋吊放对位的施工工艺,先准备定位装置3和临时导向装置4。

45.(1)定位装置3:用两根带螺纹的钢管,细钢管31外侧螺纹由底到上100mm,钢管长300mm,内径15mm,壁厚4mm,粗钢管32内侧通长螺纹,钢管长250mm,内径23mm,壁厚4mm,两根钢管通过螺纹拧在一起。预留连接钢筋11直径14mm,细钢管31内径略大于需要连接钢筋的直径,间隙在1mm至2mm为宜。在粗钢管32底部焊接钢片35,钢片35下部连接弹簧33,设置弹簧内部钢筋34作为弹簧33的弹起装置,弹簧33另一端连接圆形垫板38,垫板38下方焊接长度为的100mm光圆钢筋39,直径略小于预留孔,间隙在1mm至2mm为宜,整套装置制作时两根钢管、弹簧33、光圆钢筋39中心线必须在一条直线上,制作两套此装置。

46.(2)临时导向装置4:采用条形角钢41:12.5cm*12.5cm*5mm,长度1m,在条形角钢41底部外侧焊接一个钢踏板42,上部焊接水准管43支架,并安放水准管43,制作两套此装置。

47.施工步骤如下:

48.第一步:将细钢管31通过螺纹与粗钢管32相连,粗钢管32与弹簧33和弹簧内部钢筋34连接,弹簧内部钢筋34焊接钢片35,弹簧33下部与垫板38焊接在一起,垫板38上部焊接环形套筒挡片37,光圆钢筋39焊接在垫板38另一侧,细钢管31、粗钢管32、弹簧33、弹簧内部钢筋34、光圆钢筋39的连接均在同一竖直方向。

49.第二步:插销36放在环形挡片内,并使其放入弹簧33孔中3mm,压缩弹簧33至100mm,将插销36放置在钢片35上。

50.第三步:将吊钩5与吊点及钢丝绳6进行连接,对上部剪力墙1进行起吊作业。

51.第四步:将上部剪力墙1起吊至距离下部剪力墙2上方500mm左右处停止下落,粗略调整其位置。

52.第五步:运用本发明的定位装置3,将剪力墙角部的预留连接钢筋11套入细钢管31并使其顶住上部剪力墙1,向外拔出插销36使弹簧33弹出,通过钢管之间的螺纹微微调节两根钢管的长度,使光圆钢筋39进入的预留灌浆孔21中,并使垫板38底面完全与下部剪力墙2完全接触,此定位装置3上部顶住上部剪力墙1,下部垫板38平放于下部剪力墙2上。

53.第六步:安放第五步中剪力墙对角的预留连接钢筋11,重复第五步流程,通过两根钢管上的螺纹将安装好的定位装置3调节到同一高度,此时预留连接钢筋11在预留灌浆孔21的正上方。

54.第七步:将两个临时导向装置4安放在上部剪力墙1的边角的对角两处,条形角钢41直角内侧与上部剪力墙1刚刚接触为宜,临时导向装置4放置在下部剪力墙2上,通过踏板

42使操作工人站在上面,保持稳定,此时调节定位装置3中的钢管螺纹将两个对角上的定位装置3取出。

55.第八步:继续向下安放上部剪力墙1,通过水准管43检测上部剪力墙1下落时是否有晃动或者左右偏移,对剪力墙及时进行纠正,保证其精准下落,工人辅助稳定构件使其缓缓下落完成最后的安放过程。

56.第九步:安装剪力墙支撑。

57.第十步:照此流程继续进行其他剪力墙的施工,循环使用,妥善保管。

58.上述仅为本发明的具体实施例,同时凡本发明中所涉及的如“上、下、左、右、中间”等词,仅作参考用,并非绝对限定,凡利用本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1