一种石墨坩埚用的修坯补料装置的制作方法

1.本发明属于石墨坩埚技术领域,具体是一种石墨坩埚用的修坯补料装置。

背景技术:

2.石墨坩埚,又称熔铜包、熔铜等,是指以石墨、粘土、硅石和腊石为原料烧制而成的一类坩埚。石墨坩埚主要用来熔炼紫铜、黄铜、金、银、锌和铅等有色金属及其合金。石墨坩埚的制造工艺可分为手塑成型、旋塑成型和压塑成型三种。

3.其中压塑成型通过将石墨添加水形成石墨泥,对石墨泥进行挤压排出石墨泥中的空气,在将挤压完成的石墨泥放置于模具中,对模具中石墨泥进行挤压成型,由于在对石墨泥挤压成型的过程中,挤压的力度容易发生偏移,模具中的石墨泥将会出现偏移,导致石墨泥无法完全填充模具,使得压塑石墨坩埚的顶部存在缺口,需要人工手动将石墨泥填充至磨具的内部,对石墨坩埚缺口处进行修补,使压塑石墨坩埚的完整性,目前对石墨泥进行挤压排出内部的空气时,通过将石墨泥放置于储料仓的内部在通过绞龙对石墨泥进行挤压,由于石墨与水混合成块状,储料仓内部的石墨泥在下料时石墨泥块将堆积储料仓的内部,无法下落,,导致绞龙空转,使得挤出的石墨泥断断续续,需要人工推动储料仓内部的石墨泥,由于储料仓与绞龙向连通,人工在推动储料仓内部的石墨泥时容易将手伸入储料仓的内部,存在一定的安全隐患,同时需要人工时刻观察储料仓下料的情况。

技术实现要素:

4.为解决上述背景技术中提出的问题,本发明提供了一种石墨坩埚用的修坯补料装置,本发明通过设置有挤压板、第三传动杆与第二传动杆等达到了下料仓防堆积的目的,将混合胶的石墨泥放置于注料仓的内部,在启动电机带动固定杆旋转,在固定杆旋转的同时带动第二传动杆上下移动,在第二传动杆上升时,将推动第三传动杆的一端向上翘起,第三传动杆的另一端将向下移动,推动第四传动杆向下移动,第四传动杆在推动套筒向下移动,在套筒向下移动时,两个伸缩杆的内端分别收缩至套筒的内部,两个第二弹簧分别被拉伸,同时通过两个伸缩杆分别推动两个挤压板向下移动,分别通过两个挤压板的底部对注料仓内部的石墨泥进行挤压推动,防止石墨泥堆积与注料仓的内部,减少人工推动,同时降低了操作人员的安全隐患,达到了下料仓防堆积的优点。

5.为实现上述目的,本发明提供如下技术方案:

6.一种石墨坩埚用的修坯补料装置,包括承接板,承接板顶部的一侧固定安装有电机,电机的输出端固定安装有固定杆,承接板的顶部固定安装有挤压箱,挤压箱的顶部固定安装有注料仓,固定杆的外部活动套接有第二传动杆,第二传动杆的顶部铰接有第三传动杆,第三传动杆的一侧铰接有第四传动杆,第四传动杆的底部铰接有套筒,套筒内部的左右两端分别活动套接有伸缩杆,两个伸缩杆的外部分别固定套接有第二弹簧,注料仓内壁左右两端的前后分别开设有滑动槽,注料仓内壁左右两端的前后分别固定安装有固定柱,四个固定柱的上下两端分别固定套接有第一弹簧,四个固定柱的中部分别活动套接有滑动

块,滑动块的一侧固定安装有挤压板,挤压板一侧的前后两端分别固定安装有限位滑动块。

7.优选的,所述固定杆的外部固定安装有第二传动轮,第二传动轮的外部套接有传动带,固定杆的外部远离第二传动轮的一侧固定安装有绞龙,承接板的顶部远离挤压箱的正面活动安装有第一传动杆,第一传动杆的一侧固定安装有第一传动轮,第一传动杆的另一侧固定安装有旋转盘,旋转盘的一侧活动安装有推动杆,挤压箱一侧的上下两端分别固定安装有限位块,限位块的内部活动卡接有切割刀,挤压箱一侧的中部固定安装有挤出板。

8.优选的,所述的两个挤压板均呈扇形,两个挤压板外壁的直径值从下往上依次递增,两个挤压板的厚度从上往下依次递增。

9.优选的,所述的两个挤压板分别活动卡接于注料仓内壁的左右两端,四个限位滑动块分别活动卡接于四个滑动槽的内部,四个限位滑动块均呈梯形。

10.优选的,所述的四个滑动块分别活动套接于四个固定柱的中部,四个滑动块的顶部分别与上端第一弹簧的底部固定连接,四个滑动块的底部分别与下端第一弹簧的顶部固定连接。

11.优选的,所述两个伸缩杆的内侧分别活动套接于套筒内部的左右两端,两个第二弹簧分别位于套筒内部的左右两端。

12.优选的,所述第三传动杆的一侧与第二传动杆的顶部铰接,第三传动杆的另一侧与第四传动杆的顶部铰接,第二传动杆的底部与固定杆偏心铰接。

13.优选的,所述第一传动轮与第二传动轮的外部分别设置有卡齿,传动带的内壁设置有传动齿,传动带内壁的前后两端分别与第二传动轮、第一传动轮的外部相啮合。

14.优选的,所述挤压箱一侧的上下两端分别开设有矩形槽口,切割刀一侧的上下两端分别活动卡接于矩形槽口的内部。

15.优选的,所述推动杆与旋转盘的一侧呈偏心活动连接,推动杆的另一侧与切割刀的一侧活动连接。

16.与现有技术相比,本发明的有益效果如下:

17.1、本发明通过设置有挤压板、第三传动杆与第二传动杆等达到了下料仓防堆积的目的,将混合胶的石墨泥放置于注料仓的内部,在启动电机带动固定杆旋转,在固定杆旋转的同时带动第二传动杆上下移动,在第二传动杆上升时,将推动第三传动杆的一端向上翘起,第三传动杆的另一端将向下移动,推动第四传动杆向下移动,第四传动杆在推动套筒向下移动,在套筒向下移动时,两个伸缩杆的内端分别收缩至套筒的内部,两个第二弹簧分别被拉伸,同时通过两个伸缩杆分别推动两个挤压板向下移动,分别通过两个挤压板的底部对注料仓内部的石墨泥进行挤压推动,防止石墨泥堆积与注料仓的内部,减少人工推动,同时降低了操作人员的安全隐患,使其达到了下料仓防堆积的效果。

18.2、本发明通过设置有第一传动杆、第一传动轮与切割刀等达到了石墨泥等距切割的目的,在固定杆旋转的同时带动第二传动轮旋转,第二传动轮同时带动传动带与第一传动轮旋转,第一传动轮通过第一传动杆带动旋转盘进行旋转,在旋转盘旋转时,推动杆将跟随进行旋转,同时拉动切割刀前后移动,切割刀将滑动与限位块的内部,对挤出板排出的石墨泥进行等距切割,切割的石墨块便于对石墨坩埚进行修坯补料,减少人工补料,降低了劳动力,同时提高了生产效率,使其达到了石墨等距切割的效果。

19.3、本发明通过设置有绞龙、固定杆与挤出板等达到了石墨泥挤压效果好的目的,

将混合胶的石墨泥放置于注料仓的内部,在启动电机带动固定杆旋转,在通过固定杆分别带动绞龙旋转,注料仓内部的石墨泥将进入挤压箱的内部,通过绞龙旋转对石墨泥进行挤压,将石墨泥内部的空气进行排出,石墨泥通过挤出板的孔洞排出,便于对石墨坩埚进行修坯,使其达到了石墨泥挤压效果好的目的。

附图说明

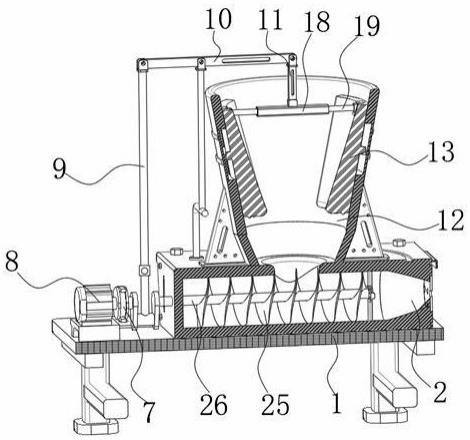

20.图1为本发明的整体外观示意图;

21.图2为本发明的一侧示意图;

22.图3为本发明的俯视示意图;

23.图4为本发明的正面剖面示意图;

24.图5为本发明的半剖面示意图;

25.图6为图5的a放大示意图;

26.图7为本发明的注料仓内壁示意图;

27.图8为本发明的挤压板一侧示意图。

28.图中:1-承接板;2-挤压箱;3-第一传动杆;4-传动带;5-旋转盘;6-第一传动轮;7-第二传动轮;8-电机;9-第二传动杆;10-第三传动杆;11-第四传动杆;12-注料仓;13-挤压板;14-限位块;15-挤出板;16-切割刀;17-推动杆;18-套筒;19-伸缩杆;20-滑动块;21-滑动槽;22-第一弹簧;23-固定柱;24-第二弹簧;25-绞龙;26-固定杆;27-限位滑动块。

具体实施方式

29.如图1至图8所示,一种石墨坩埚用的修坯补料装置,包括承接板1,承接板1顶部的一侧固定安装有电机8,电机8的输出端固定安装有固定杆26,承接板1的顶部固定安装有挤压箱2,挤压箱2的顶部固定安装有注料仓12,固定杆26的外部活动套接有第二传动杆9,第二传动杆9的顶部铰接有第三传动杆10,第三传动杆10的一侧铰接有第四传动杆11,第四传动杆11的底部铰接有套筒18,套筒18内部的左右两端分别活动套接有伸缩杆19,两个伸缩杆19的外部分别固定套接有第二弹簧24,注料仓12内壁左右两端的前后分别开设有滑动槽21,注料仓12内壁左右两端的前后分别固定安装有固定柱23,四个固定柱23的上下两端分别固定套接有第一弹簧22,四个固定柱23的中部分别活动套接有滑动块20,滑动块20的一侧固定安装有挤压板13,挤压板13一侧的前后两端分别固定安装有限位滑动块27;通过石墨与水混合后放置于注料仓12的内部,启动电机8带动固定杆26旋转,在固定杆26旋转的同时带动第二传动杆9的底部上下移动,通过第二传动杆9的底部推动第二传动杆9的上端向上移动,在第二传动杆9上升时,将推动第三传动杆10的一端向上翘起,第三传动杆10的另一端将向下移动,推动第四传动杆11向下移动,第四传动杆11在推动套筒18向下移动,在套筒18向下移动时,两个伸缩杆19的内端分别收缩至套筒18的内部,两个第二弹簧24分别被拉伸,同时通过两个伸缩杆19分别推动两个挤压板13向下移动,分别通过两个挤压板13的底部对注料仓12内部的石墨泥进行挤压推动,防止石墨泥块堆积于注料仓12的顶部。

30.如图1、图2和图5所示,所述固定杆26的外部固定安装有第二传动轮7,第二传动轮7的外部套接有传动带4,固定杆26的外部远离第二传动轮7的一侧固定安装有绞龙25,承接板1的顶部远离挤压箱2的正面活动安装有第一传动杆3,第一传动杆3的一侧固定安装有第

一传动轮6,第一传动杆3的另一侧固定安装有旋转盘5,旋转盘5的一侧活动安装有推动杆17,挤压箱2一侧的上下两端分别固定安装有限位块14,限位块14的内部活动卡接有切割刀16,挤压箱2一侧的中部固定安装有挤出板15;通过固定杆26旋转带动第二传动轮7旋转,第二传动轮7将同时带动传动带4与第一传动轮6进行旋转,第一传动轮6通过第一传动杆3带动旋转盘5旋转,旋转盘5旋转时一侧的推动杆17将跟随旋转,推动切割刀16前后移动,切割刀16将滑动于限位块14的内部,从挤出板15挤出的石墨泥进行切割,切割成块的石墨泥块便于对石墨坩埚进行修坯补料,减少了人工补料,同时提高了补料的效率。

31.如图4、图7和图8所示,所述的两个挤压板13均呈扇形,两个挤压板13外壁的直径值从下往上依次递增,两个挤压板13的厚度从上往下依次递增,两个挤压板13分别活动卡接于注料仓12内壁的左右两端,四个限位滑动块27分别活动卡接于四个滑动槽21的内部,四个限位滑动块27均呈梯形,四个滑动块20分别活动套接于四个固定柱23的中部,四个滑动块20的顶部分别与上端第一弹簧22的底部固定连接,四个滑动块20的底部分别与下端第一弹簧22的顶部固定连接;通过固定杆26旋转带动第二传动杆9上下移动,推动第三传动杆10的一端,第三传动杆10的另一端向下移动推动第四传动杆11与套筒18向下移动,同时推动两个挤压板13向下移动,对注料仓12内部的石墨泥块进行挤压,两个挤压板13分别通过滑动块20对上下两端的第一弹簧22进行挤压与拉伸,同时通过限位滑动块27对挤压板13进行限位与引导,避免挤压板13在移动的过程中出现偏移或滑落,通过两个挤压板13的底部对注料仓12内部堆积的石墨泥进行挤压,防止堆积与注料仓12的内部,避免无法下料。

32.如图1至图6所示,所述两个伸缩杆19的内侧分别活动套接于套筒18内部的左右两端,两个第二弹簧24分别位于套筒18内部的左右两端,第三传动杆10的一侧与第二传动杆9的顶部铰接,第三传动杆10的另一侧与第四传动杆11的顶部铰接,第二传动杆9的底部与固定杆26偏心铰接;通过固定杆26旋转带动第二传动杆9的底部进行旋转,由于第二传动杆9的底部与固定杆26为非圆心铰接,通过固定杆26旋转推动第二传动杆9上下移动,第二传动杆9向上移动时推动第三传动杆10的一端上下翘起,第三传动杆10的另一端向下移动,推动第四传动杆11与套筒18向下移动,此时两个伸缩杆19的内端分别收缩至套筒18的内部,两个第二弹簧24将被拉伸,分别通过两个伸缩杆19向下推动挤压板13向下移动,推动注料仓12内部的石墨泥。

33.如图1、图2和图3所示,所述第一传动轮6与第二传动轮7的外部分别设置有卡齿,传动带4的内壁设置有传动齿,传动带4内壁的前后两端分别与第二传动轮7、第一传动轮6的外部相啮合,挤压箱2一侧的上下两端分别开设有矩形槽口,切割刀16一侧的上下两端分别活动卡接于矩形槽口的内部,推动杆17与旋转盘5的一侧呈偏心活动连接,推动杆17的另一侧与切割刀16的一侧活动连接;通过电机8带动固定杆26旋转,同时带动第二传动轮7旋转,通过第二传动轮7外部的卡齿带动传动带4与第一传动轮6旋转,同时带动旋转盘5旋转,在旋转盘5旋转的同时,推动杆17与挤出板15非圆心连接,带动推动杆17前后移动,推动杆17同时推动切割刀16前后移动,对挤出的石墨泥进行切割,便于对石墨坩埚修坯进行补料。

34.本发明的工作原理及使用流程:

35.在需要对压塑成型石墨坩埚进行修坯时,将混合胶的石墨泥放置于注料仓12的内部,在启动电机8带动固定杆26旋转,在通过固定杆26分别带动绞龙25旋转,注料仓12内部的石墨泥将进入挤压箱2的内部,通过绞龙25旋转对石墨泥进行挤压,将石墨泥内部的空气

进行排出,在固定杆26旋转的同时带动第二传动杆9上下移动,在第二传动杆9上升时,将推动第三传动杆10的一端向上翘起,第三传动杆10的另一端将向下移动,推动第四传动杆11向下移动,第四传动杆11在推动套筒18向下移动,在套筒18向下移动时,两个伸缩杆19的内端分别收缩至套筒18的内部,两个第二弹簧24分别被拉伸,同时通过两个伸缩杆19分别推动两个挤压板13向下移动,两个挤压板13分别通过限位滑动块27滑动于滑动槽21的内部,分别通过两个挤压板13的底部对注料仓12内部的石墨泥进行挤压推动,避免绞龙25空转,固定杆26将持续旋转,持续带动第二传动杆9上下移动,同时持续的带动两个挤压板13上下移动对注料仓12内部的石墨泥进行挤压推动,防止注料仓12与挤压箱2的连接处出现堵塞或无法下料;

36.在固定杆26旋转的同时带动第二传动轮7旋转,第二传动轮7同时带动传动带4与第一传动轮6旋转,第一传动轮6通过第一传动杆3带动旋转盘5进行旋转,在旋转盘5旋转时,推动杆17将跟随进行旋转,同时拉动切割刀16前后移动,切割刀16将滑动与限位块14的内部,对挤出板15排出的石墨泥进行等距切割,切割的石墨块便于对石墨坩埚进行修坯补料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1