一种地下室剪力墙模板免开孔的方法与流程

1.本发明涉及建筑工程技术领域,具体为一种地下室剪力墙模板免开孔的方法。

背景技术:

2.正常情况下,地下室、污水池、储水池等工程项目中的大型砼地下室外墙模板分项工程,其安装大部分采用在胶合板上钻孔穿止水螺杆的传统施工方法,增加施工成本,加大施工用电安全隐患,进而增加施工成本等。

3.建筑业新技术应用不断发展、不断进步的背景下,如何适应国家提出的绿色施工、节能减排大战略,如何高效、环保的使用建筑材料,提高建筑材料的使用效率,减少对材料的损耗及浪费,已经是未来建筑施工企业发展理念及科技创新的发展方向。但往往在施工过程中木模板的周转使用率较低,因传统施工工艺水平及模板加固体系的要求,需要对模板进行打眼开孔,这对于模板本身的质量乃至周转使用都有较大影响,是降低使用寿命的原因。而在剪力墙结构中墙体模板使用量又较为庞大。对于建筑施工企业来说,这是高能耗、高成本的建筑辅料,不利于节约材料、降低成本、低碳环保的绿色施工发展。

技术实现要素:

4.本发明的目的在于提供一种地下室剪力墙模板免开孔的方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种地下室剪力墙模板免开孔的方法,包括板条、整板、非整板、钢管次龙骨、钢管主龙骨、对拉螺杆、撑棍,所述钢管次龙骨和钢管主龙骨垂直设置,所述板条上开设有用于插接对拉螺杆的螺杆孔,操作步骤为:利用钢管加固体系为依托,通过设置钢管次龙骨的间距,减少钢管主龙骨的数量,调整竖向螺栓的间距,在整板之间设置板条,将螺杆孔设置于板条或非整板上实现整板免开孔。

7.作为优选,具体操作如下:

8.s10:根据每堵墙体模板配模参数在木工加工区分别将板条及根据计算得知的墙端非整板进行精确的下料切割,确保现场安装时无较大尺寸偏;

9.s20:按照深化设计图纸对板条、整板、非整板进行预拼装,确定能够符合施工现场实际尺寸要求后,开始进行下道工序;

10.s30:根据受力计算在板条上布置对拉螺杆孔的位置,墙模两侧对称打孔;

11.s40:临时固定合一侧模板,在模板接缝处用木方进行压缝,同时也起到临时固定预拼装墙体模板的作用,双人配合竖起墙模,加上临时支撑防止碰倒;

12.s50:合另一侧模板,确定对拉螺杆能正确穿入提前打好的对拉螺杆孔内;

13.s60:两侧模板安装完后,进行钢管龙骨体系的加固,先安装竖向钢管次龙骨,再安装横向主龙骨,安装阴阳角锁具,对拉螺杆紧固,检查调整墙模位置后最终紧固完成即可。

14.作为优选,墙体模板的配制高度h的计算公式为:h=楼层高度-板厚-顶模板厚度。

15.作为优选,墙体模板的材质为胶合板。

16.作为优选,板条的厚度为10cm。

17.作为优选,钢管次龙骨采用φ48

×

3.2普通钢管的普通钢管。

18.作为优选,钢管主龙骨采用两根φ48

×

3.2普通钢管。

19.作为优选,对于非地下外墙、非人防墙体的剪力墙,控制剪力墙体截面及模板截面尺寸的撑棍采用预制混凝土空心撑棍,对拉螺杆自空心撑棍内部空心穿入。

20.与现有技术相比,本发明的有益效果是:

21.1、本地下室剪力墙模板免开孔的方法中,利用钢管加固体系为依托,通过合理设置竖向钢管龙骨的间距,减少横向主龙骨的数量,调整竖向螺栓的间距,在整板之间设置板条,将螺杆孔设置在板条或非整板上,从而实现了整板免开孔,并利用cad及bim技术根据墙体高度尺寸提前对模板进行排布,详细给出每道墙体的非整板部位模板尺寸、板条尺寸,再进行加工。

22.2、本发明的地下室剪力墙模板免开孔的方法中,利用钢管加固体系为依托,钢管次龙骨和钢管主龙骨全部使用钢材,保证了支撑体系的刚度及稳定性,且整块模板不开孔,增加模板的周转使用率,节约了材料,减少了木材损耗,进而节能环保,符合绿色施工的发展战略。

附图说明

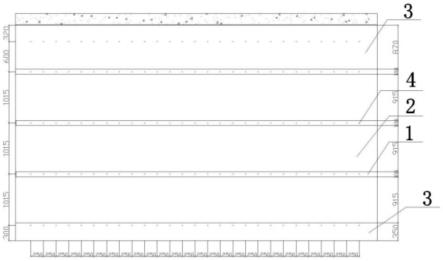

23.图1是本发明中模板配模及对拉螺杆安装结构图;

24.图2是本发明中墙体模板龙骨加固体系结构图;

25.图3是本发明中图2的剖面放大结构图。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.一种地下室剪力墙模板免开孔的方法,包括板条1、整板2、非整板3、钢管次龙骨5、钢管主龙骨6、对拉螺杆7、撑棍8,钢管次龙骨5和钢管主龙骨6垂直设置,板条1上开设有用于插接对拉螺杆7的螺杆孔4,操作步骤为:利用钢管加固体系为依托,通过设置钢管次龙骨5的间距,减少钢管主龙骨6的数量,调整竖向螺栓的间距,在整板2之间设置板条1,将螺杆孔4设置于板条1或非整板3上实现整板免开孔。

29.具体操作如下:

30.s10:根据每堵墙体模板配模参数在木工加工区分别将板条1及根据计算得知的墙端非整板3进行精确的下料切割,确保现场安装时无较大尺寸偏;

31.s20:按照深化设计图纸对板条1、整板2、非整板3进行预拼装,确定能够符合施工现场实际尺寸要求后,开始进行下道工序;

32.s30:根据受力计算在板条1上布置对拉螺杆孔4的位置,墙模两侧对称打孔;

33.s40:临时固定合一侧模板,在模板接缝处用木方进行压缝,同时也起到临时固定预拼装墙体模板的作用,双人配合竖起墙模,加上临时支撑防止碰倒;

34.s50:合另一侧模板,确定对拉螺杆7能正确穿入提前打好的对拉螺杆孔4内;

35.s60:两侧模板安装完后,进行钢管龙骨体系的加固,先安装竖向钢管次龙骨5,再安装横向主龙骨6,安装阴阳角锁具,对拉螺杆7紧固,检查调整墙模位置后最终紧固完成即可。

36.本实施例中,墙体模板的配制高度h的计算公式为:h=楼层高度-板厚-顶模板厚度,墙体模板的材质为胶合板,板条1的厚度为10cm,钢管次龙骨5采用φ48

×

3.2普通钢管的普通钢管,钢管主龙骨6采用两根φ48

×

3.2普通钢管。

37.此外,对于非地下外墙、非人防墙体的剪力墙,控制剪力墙体截面及模板截面尺寸的撑棍8采用预制混凝土空心撑棍,对拉螺杆7自空心撑棍内部空心穿入。

38.实施例2

39.以通海秀麓

·

融城-南园建设项目为例,地下室层高4500mm,楼板厚度220mm。

40.模板采用1830

×

915

×

15mm胶合板,次龙骨(次楞)采用一根φ48

×

3.2普通钢管,主龙骨(主楞)采用两根φ48

×

3.2普通钢管。

41.为便于墙体模板提前拆除及施工,顶板模板压在墙体模板上。

42.通过计算可得:墙体模板配制高度h=4500m(m层高)-220mm(板厚)-15mm(顶板层板厚度)=4265mm。

43.墙体模板高度(从下向上):350mm 915mm 100mm 915mm 100mm 915mm 100mm 870mm。

44.螺杆孔间距(竖向)分别为:300mm 1015mm 1015mm 1015mm 600mm共5道;螺杆孔间距(水平向):250mm。

45.如图1、图2、图3所示:

46.1、根据每堵墙体模板配模参数在木工加工区分别将10cm板条1及根据计算得知的墙端非整板3进行精确的下料切割,确保现场安装时无较大尺寸偏差。

47.2、按照深化设计图纸对10cm板条1、1830

×

915

×

15mm的整板2、非整板3进行预拼装,确定能够符合施工现场实际尺寸要求后,开始进行下道工序。

48.3、根据受力计算在10cm板条1上布置对拉螺杆孔4的位置,墙模两侧对称打孔。

49.4、临时固定合一侧模板,在模板接缝处用木方进行压缝,同时也起到临时固定预拼装墙体模板的作用。双人配合竖起墙模,加上临时支撑,防止碰倒。

50.5、合另一侧模板,确定对拉螺杆7能正确穿入提前打好的对拉螺杆孔4内,对于非地下外墙、非人防墙体的剪力墙,控制墙体截面及模板截面尺寸的撑棍采用预制混凝土空心撑棍8,螺杆自空心撑棍内部空心穿入,省去传统的pvc穿管做法。

51.6、两侧模板安装完后,进行钢管龙骨体系的加固,先安装竖向钢管次龙骨5,再安装横向主龙骨6,安装阴阳角锁具,对拉螺杆7紧固,检查调整墙模位置后最终紧固完成即可。

52.本发明的地下室剪力墙模板免开孔的方法中,利用钢管加固体系为依托,通过合理设置竖向钢管龙骨的间距,减少横向主龙骨的数量,调整竖向螺栓的间距,在整板之间设置板条,将螺杆孔设置在板条或非整板上,从而实现了整板免开孔,并利用cad及bim技术根

据墙体高度尺寸提前对模板进行排布,详细给出每道墙体的非整板部位模板尺寸、板条尺寸,再进行加工。

53.本发明的地下室剪力墙模板免开孔的方法中,利用钢管加固体系为依托,钢管次龙骨和钢管主龙骨全部使用钢材,保证了支撑体系的刚度及稳定性,且整块模板不开孔,增加模板的周转使用率,节约了材料,减少了木材损耗,进而节能环保,符合绿色施工的发展战略。

54.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1