一种机制砂高性能混凝土优化设计方法及其制备方法与流程

1.本技术涉及建筑材料技术领域,特别是一种机制砂高性能混凝土优化设计方法及其制备方法。

背景技术:

2.随着天然砂资源约束趋紧和环境保护日益增强,机制砂替代天然砂已成为当前混凝土行业的普遍趋势。国家十部委于2019年出台了《关于推进机制砂石行业高质量发展的若干意见》,大力发展和推广应用机制砂高性能混凝土。

3.机制砂是由母岩机械破碎、筛分、整形等工艺加工制成的粒径小于4.75mm的岩石颗粒,具有颗粒表面粗糙、粒形尖锐多棱角、石粉含量高等特征。目前,国内的机制砂混凝土配合比设计方法主要还是参考《普通混凝土配合比设计规程》jgj55-2011提出的以强度计算为基础的混凝土配合比设计方法和步骤。机制砂是含粉体系,将机制砂中的石粉作为机制砂的一部分来计算砂率等配合比设计参数,未考虑机制砂中石粉超过一定量时对混凝土水胶比、砂率等设计参数的影响以及对混凝土工作性、强度、耐久性和体积稳定性的影响。

4.许多研究和实验都证明,上述设计方法导致机制砂混凝土存在以下典型问题:

5.1、石粉含量过高时,混凝土较粘稠,自密实性和可泵性变差;

6.2、石粉含量过低时,混凝土黏聚性不佳、易离析泌水,自密实性和可泵性较差;

7.3、导致混凝土开裂风险增大,耐久性变差。

8.因此,亟需从传统的单一重视水胶比-强度的关系的混凝土配合比设计理念转变为兼顾工作性、耐久性和体积稳定性的关系上来,科学合理的设计机制砂高性能混凝土配合比。

技术实现要素:

9.本发明的目的在于解决现有技术存在的机制砂混凝土自密实性和可泵性差、开裂风险大、耐久性差等技术问题,从水胶比和水粉比双约束控制机制砂高性能混凝土性能的角度出发进行石-砂-粉一体化设计,提供一种机制砂高性能混凝土优化设计方法及其制备方法。

10.本发明的目的是通过如下技术方案实现的。

11.一种机制砂高性能混凝土优化设计方法,包含以下步骤:

12.(1)按《高性能混凝土用骨料》jg/t 568规定方法,检测确定工程实际使用机制砂的细度模数、石粉含量δ、需水量比x、亚甲蓝值mb、石粉流动度比ff;

13.(2)按照《普通混凝土配合比设计规程》jgj 55的规定,计算确定用水量m

w0

和胶凝材料用量m

b0

;

14.(3)根据机制砂需水量比x调整确定混凝土实际用水量mw,计算方法为:

15.mw=m

w0

+km

b0

ꢀꢀ

(式1)

16.式中,mw为调整后的混凝土单方实际用水量;m

w0

为按照《普通混凝土配合比设计规

程》jgj 55计算所得用水量;m

b0

为按照《普通混凝土配合比设计规程》jgj 55计算所得胶凝材料用量;k为用水量调整系数,k取值为:当机制砂需水量比x≤115%时,k为0;当机制砂需水量比115%<x≤125%时,k为1%;

17.(4)根据设计强度等级和石粉含量,确定满足混凝土拌合物工作性能的水粉比w/p,按下式计算单方混凝土粉体材料体积v

p

及粗骨料总体积v

骨

:

[0018][0019][0020]v骨

=1-v

w-v

p-vaꢀꢀ

(式4)

[0021]

式中,w/p为水粉比;vw为调整后单方混凝土的用水量体积;ρw为水的表观密度;v

p

为单方混凝土的粉体材料体积;v

骨

为单方混凝土的混凝土骨料总体积;va为单方混凝土中引入空气体积,取0.01~0.02;

[0022]

采用线性插值法确定w/p,线性插值法确定w/p包括以下步骤:当机制砂高性能混凝土强度等级为c30时,机制砂石粉含量为6%~15%,w/p为1.30~1.15;

[0023]

当机制砂高性能混凝土强度等级为c35时,机制砂石粉含量为6%~15%,水粉比为1.25~1.10;

[0024]

当机制砂高性能混凝土强度等级为c40时,机制砂石粉含量为6%~15%,水粉比为1.15~1.00;

[0025]

当机制砂高性能混凝土强度等级为c45时,机制砂石粉含量为6%~15%,水粉比为1.05~0.95;

[0026]

当机制砂高性能混凝土强度等级为c50时,机制砂石粉含量为6%~12%,水粉比为0.95~0.90;

[0027]

当机制砂高性能混凝土强度等级为c55时,机制砂石粉含量为6%~12%,水粉比为0.90~0.86;

[0028]

当机制砂高性能混凝土强度等级为c60时,机制砂石粉含量为6%~10%,水粉比为0.86~0.82;

[0029]

(5)根据设计强度等级和石粉含量选定混凝土的体积砂率并计算单方混凝土中粗、细骨料质量,计算方法为:

[0030][0031][0032]

式中,ms为单方混凝土的机制砂质量;mg为单方混凝土的粗骨料质量;ρs为机制砂的表观密度;ρg为粗骨料的表观密度;vs为单方混凝土的机制砂体积;vg为单方混凝土的粗骨料体积;为体积砂率,根据设计强度等级以及机制砂的细度模数、石粉含量确定;

[0033]

(6)调整矿物掺合料的种类及掺量,并校核调整后的混凝土水胶比(w/b)

′

小于等于设计强度水胶比w/b,按下式分别计算实际单方混凝土的活性掺合料质量mf、水泥质量mc和外加剂质量ma:

[0034]vb

=v

p-vs(δ-5%)

ꢀꢀ

(式8)

[0035][0036][0037]

mf=βmb=βρ

bvb

ꢀꢀ

(式11)

[0038]

mc=(1β)mb=(1β)ρ

bvb

ꢀꢀ

(式12)

[0039]

ma=αm

p

=αm

p

=α[mb+ρ

svs

(δ-5%)]

ꢀꢀ

(式13)

[0040]

式中:vb为单方混凝土的胶凝材料体积;δ为机制砂石粉含量;ρb为胶凝材料混合表观密度;β为每立方米混凝土中矿物掺合料占胶凝材料的质量分数,当采用两种或两种以上矿物掺合料时,可以用β1、β2……

βn表示,并分别计算各矿物掺合料占胶凝材料的质量分数;ρm为矿物掺合料的表观密度;ρc为水泥的表观密度;ρs为机制砂的表观密度;(w/b)

′

为校核调整后的混凝土水胶比;w/b为按照《普通混凝土配合比设计规程》jgj 55确定的满足混凝土强度设计要求的水胶比;mf为实际单方混凝土的活性掺合料用量;mc为实际单方混凝土的水泥用量;ma为实际单方混凝土的外加剂用量;m

p

为实际单方混凝土的粉体材料用量;mb为实际单方混凝土的胶凝材料质量;α为单方混凝土中外加剂占粉体材料总量的质量百分数。

[0041]

优选地,步骤(1)中工程实际使用机制砂为ⅱ区中砂。

[0042]

优选地,步骤(1)中工程实际使用机制砂满足:细度模数为2.6~3.0,需水量比小于等于125%,石粉含量大于等于6%。

[0043]

优选地,当所需获取的机制砂高性能混凝土强度等级为c30~c45时,所用机制砂的亚甲蓝mb值小于等于1.4,石粉流动度比大于等于100%;

[0044]

当所需获取机制砂混凝土强度等级为c50~c60时,所用机制砂的亚甲蓝mb值小于等于1.0,石粉流动度比大于等于110%。

[0045]

优选地,步骤5)中体积砂率的确定方法包括以下步骤:当机制砂高性能混凝土强度等级为c30~c35时,体积砂率为45%~43%;

[0046]

当机制砂高性能混凝土强度等级为c40~c45时,体积砂率为44%~42%;

[0047]

当机制砂高性能混凝土强度等级为c50~c55时,体积砂率为43%~41%;

[0048]

当机制砂高性能混凝土强度等级为c60时,体积砂率为42%~40%。

[0049]

本技术的另一方面还提供了一种机制砂高性能混凝土制备方法,包括以下步骤:根据权利要求1~5中任一项所述方法获得混凝土实际用水量mw、机制砂质量ms、粗骨料质量mg、活性掺合料质量mf、水泥质量mc和外加剂质量ma,混合原料后得到机制砂高性能混凝土。

[0050]

优选地,所得机制砂高性能混凝土的强度等级为c30~c60,坍落度不小于200mm,扩展度不低于550mm,倒置坍落度时间不大于10s。

[0051]

优选地,配制机制砂高性能混凝土时,所用水泥为p

·

o42.5水泥。

[0052]

优选地,配制机制砂高性能混凝土时,所用矿物掺合料为:所用矿渣粉为s75级;所用粉煤灰为ⅱ级。

[0053]

本发明能产生的有益效果包括:

[0054]

1)本技术将机制砂中含量5%的石粉作为机制砂的一部分,超过5%的石粉作为惰性粉体材料,使体系的颗粒级配设计更加合理,可以更好的实现石-砂-粉颗粒的紧密堆积,

在保证混凝土28d抗压强满足要求的前提下,可以降低水泥用量和显著改善混凝土的工作性能,混凝土的扩展度均不低于550mm,倒置坍落度时间均不大于10s,满足自密实性能和可泵性要求。

[0055]

2)本技术从水胶比和水粉比双约束控制机制砂高性能混凝土的拌合物性能、力学性能和耐久性能的角度进行配合比优化,在显著改善机制砂高性能混凝土自密实性和可泵性的基础上,能有效改善混凝土的耐久性能和体积稳定性能。所制备的机制砂高性能混凝土的56d电通量降低5%~15%,开裂面积降低了8%~23%。

具体实施方式

[0056]

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的实施例,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。

[0057]

本技术中未详述的且并不用于解决本技术技术问题的技术手段,均按本领域公知常识进行设置,且多种公知常识设置方式均可实现。

[0058]

实施例

[0059]

以下实施例中所用物料和仪器如无特殊说明,均为商业渠道获取。

[0060]

实施例1机制砂高性能混凝土配合比优化设计方法

[0061]

(1)按《高性能混凝土用骨料》jg/t 568的规定方法,检测确定工程实际使用的机制砂的细度模数、石粉含量δ、需水量比x、石粉流动度比ff;按《建筑用砂》gb/t 14684的规定方法,检测确定工程实际使用的机制砂的亚甲蓝mb值;

[0062]

(2)按照《普通混凝土配合比设计规程》jgj 55的规定,初步计算确定混凝土的配合比参数:用水量m

w0

和胶凝材料用量m

b0

;

[0063]

(3)根据机制砂需水量比x调整确定混凝土实际用水量(mw),计算方法为:

[0064]mw

=m

w0

+km

b0

ꢀꢀ

(式1)

[0065]

式中,mw为调整后的混凝土单方实际用水量;m

w0

为按照《普通混凝土配合比设计规程》jgj 55计算所得用水量;m

b0

为按照《普通混凝土配合比设计规程》jgj 55计算所得胶凝材料用量;k为用水量调整系数,k取值为:当机制砂需水量比x≤115%时,k为0;当机制砂需水量比115%<x≤125%时,k为1%;

[0066]

(4)根据设计强度等级和石粉含量,确定满足混凝土拌合物工作性能的水粉比(w/p),按下式计算单方混凝土粉体材料体积(v

p

)及粗骨料总体积(v

骨

):

[0067][0068][0069]v骨

=1-v

w0-v

p-vaꢀꢀ

(式4)

[0070]

式中,w/p为水粉比;vw为调整后单方混凝土的用水量体积;ρw为水的表观密度;v

p

为单方混凝土的粉体材料体积;v

骨

为单方混凝土的混凝土骨料总体积;va

为

单方混凝土中引入空气体积,取0.01~0.02;

[0071]

采用线性插值法确定w/p,线性插值法确定w/p包括以下步骤:当机制砂高性能混

凝土强度等级为c30时,机制砂石粉含量为6%~15%,水粉比为1.25~1.05;

[0072]

当机制砂高性能混凝土强度等级为c35时,机制砂石粉含量为6%~15%,水粉比为1.15~1.0;当机制砂高性能混凝土强度等级为c40时,机制砂石粉含量为6%~15%,水粉比为1.05~0.9;

[0073]

当机制砂高性能混凝土强度等级为c45时,机制砂石粉含量为6%~15%,水粉比为0.95~0.85;

[0074]

当机制砂高性能混凝土强度等级为c50时,机制砂石粉含量为6%~12%,水粉比为1.1~1.05;

[0075]

当机制砂高性能混凝土强度等级为c55时,机制砂石粉含量为6%~12%,水粉比为1.05~1.0;

[0076]

当机制砂高性能混凝土强度等级为c60时,机制砂石粉含量为6%~10%,水粉比为1.0~0.97;

[0077]

(5)根据设计强度等级和石粉含量选定混凝土的体积砂率并计算单方混凝土中粗、细骨料质量,计算方法为:

[0078][0079][0080]

式中,ms为单方混凝土的机制砂质量;mg为单方混凝土的粗骨料质量;ρs为机制砂的表观密度;ρg为粗骨料的表观密度;vs为单方混凝土的机制砂体积;vg为单方混凝土的粗骨料体积;为体积砂率,根据设计强度等级以及机制砂的细度模数、石粉含量确定;体积砂率φ的确定方法包括以下步骤:当机制砂高性能混凝土强度等级为c30~c35时,体积砂率为45%~43%;当机制砂高性能混凝土强度等级为c40~c45时,体积砂率为44%~42%;当机制砂高性能混凝土强度等级为c50~c55时,体积砂率为43%~41%;当机制砂高性能混凝土强度等级为c60时,体积砂率为42%~40%。

[0081]

(6)调整矿物掺合料的种类及掺量,并校核调整后的混凝土水胶比(w/b)

′

不大于设计强度水胶比(w/b),按下式分别计算实际单方混凝土的活性掺合料质量(mf)、水泥质量(mc)和外加剂质量(ma):

[0082]vb

=v

p-vs(δ-5%)

ꢀꢀ

(式8)

[0083][0084][0085]

mf=βmb=βρ

bvb

ꢀꢀ

(式11)

[0086]

mc=(1β)mb=(1β)ρ

bvb

ꢀꢀ

(式12)

[0087]

ma=αm

p

=αm

p

=α[mb+ρ

svs

(δ-5%)]

ꢀꢀ

(式13)

[0088]

式中:vb为单方混凝土的胶凝材料体积;δ为机制砂石粉含量;ρb为胶凝材料混合表观密度;β为每立方米混凝土中矿物掺合料占胶凝材料的质量分数,当采用两种或两种以上矿物掺合料时,可以用β1、β2……

βn表示,并分别计算各矿物掺合料占胶凝材料的质量分数;

ρm为矿物掺合料的表观密度;ρc为水泥的表观密度;ρs为机制砂的表观密度;(w/b)

′

为校核调整后的混凝土水胶比;mf为实际单方混凝土的活性掺合料用量;mc为实际单方混凝土的水泥用量;ma为实际单方混凝土的外加剂用量;m

p

为实际单方混凝土的粉体材料用量;mb为实际单方混凝土的胶凝材料质量;α为单方混凝土中外加剂占粉体材料总量的质量百分数。

[0089]

对比例1

[0090]

按照《普通混凝土配合比设计规程》jgj 55方法确定混凝土配合比。

[0091]

选取某搅拌站以下原材料,分别按照实施例1和对比例1的方法确定混凝土配制的各项参数。

[0092]

混凝土坍落度设计目标值为(220

±

20)mm,混凝土含气量为1%~2%。

[0093]

所用p

·

o 42.5水泥的密度3.10g/cm3,3d抗压强度26.0mpa,28d抗压强度46.5mpa。

[0094]

所用ⅱ级粉煤灰的密度为2.4g/cm3,需水量比99%,烧失量2.8%,7d活性指数为63%,28d活性指数为74%。

[0095]

所用s75矿渣粉的密度为2.9g/cm3,胶砂流动度比为99%,7d活性指数为56%,28d活性指数为78%。

[0096]

所用粗骨料为5mm~25mm粒径的连续级配碎石,表观密度为2.7g/cm3,压碎指标为10.6%,针片状含量1.4%,含泥量0.15%。

[0097]

所用减水剂为聚羧酸高性能减水剂,减水率大于30%,固含量为12%。

[0098]

所用水为自来水,密度为1.0g/cm3。

[0099]

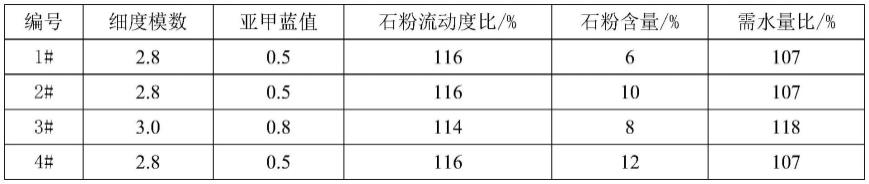

所用1#~12#细骨料为机制砂,ⅱ区中砂,细度模数为2.6~3.0,表观密度为2.7g/cm3,需水量比小于等于125%,石粉含量大于等于6%,具体性能指标见表1。

[0100]

其中,为使本发明实施方式的目的、技术方案和优点更加清楚,对比例和实施例中所用机制砂石粉含量通过人工调控而得,先筛除机制砂中的石粉,再按比例掺入获得。

[0101]

对比例、实施例中所用原料机制砂的相关性能指标列于表1中。

[0102]

表1对比例、实施例中所用原料机制砂的相关性能指标

[0103][0104][0105]

对比例混凝土配合比见表2,按照本专利设计方法优化确定的实施例混凝土配合

比参数及配合比分别见表3和表4。

[0106]

表2对比例1所得混凝土配合比参数

[0107][0108]

表3实施例1方法所得混凝土配合比参数

[0109]

50082规定的方法,分别检测按照对比例1和实施例1配合比制备的混凝土样品的工作性能、力学性能、抗氯离子渗透性能和早期抗裂性能,试验结果见表5。

[0116]

表5对比例1和实施例1制备的混凝土性能试验结果

[0117][0118]

由表5数据可知,与对比例样本d-1~d-12相比,采用本技术方法所得混凝土s-1~s-12,在保证混凝土28d抗压强度满足设计要求的前提下,其工作性能方面:s-1~s-12工作性均为良好,而d1~d-12均存在边缘微泌浆,黏聚性不佳、混凝土较粘稠的问题,说明本技术提供方法得到的配合比能有效改善所得混凝土的工作性,不存在对比例中所指出的技术问题,有效解决了现有方法所得混凝土存在的上述问题。

[0119]

本技术提供方法所得混凝土样本的56d电通量均小于与之对应的对比例方法所得混凝土样本,说明按本技术提供方法所得配合比制得的混凝土的抗氯离子渗透性能得到显著提高。

[0120]

本技术提供方法所得混凝土样本的单位开裂面积均小于与之对应的对比例方法所得混凝土样本,说明按本技术提供方法所得配合比制得的混凝土的体积稳定性能得到显著提高。

[0121]

本技术提供方法所得s-1~s-12机制砂高性能混凝土的扩展度均不低于550mm,倒置坍落度时间均不大于10s,说明该混凝土样本能显著提高混凝土施工效率和施工质量,混凝土的扩展度提高表明所得混凝土的自密实性得到显著提高;倒置时间降低,说明本技术

提供方法所得混凝土的可泵性得到提高。且所得混凝土能满足《自密实混凝土应用技术规程》jgj/t 283的自密实性能要求以及《混凝土泵送施工技术规程》jgj/t10的易泵性要求。

[0122]

同时,本发明充分考虑机制砂中石粉含量及特性,从水胶比和水粉比双约束控制机制砂高性能混凝土的拌合物性能、力学性能和耐久性能的角度进行配合比优化,在显著改善机制砂高性能混凝土自密实性和可泵性的基础上,所制备的s-1~s-12机制砂高性能混凝土较对比例d-1~d-12混凝土的56d电通量降低5%~15%,开裂面积降低了8%~23%。说明本技术提供方法所得配合比能有效改善混凝土性能。

[0123]

此外,本发明将机制砂中石粉含量5%的部分作为机制砂,超出5%的部分石粉计入粉体材料,体系的颗粒级配设计更加合理,可以更好的实现颗粒的紧密堆积,降低水泥用量,从而有效改善混凝土的工作性,避免泌浆或黏聚性不佳的情况。

[0124]

从表2和表4可知,与对比例d-1~d-12相比,采用本技术提供方法的s-1~s-12机制砂高性能混凝土的水泥用量降低了5%~11%,能在提高性能的同时,降低生产成本,产生显著的社会效益、环境效益、技术效益和经济效益。

[0125]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1