一种低收缩低粘度超高强混凝土制备用原料预配置混合装置的制作方法

1.本发明涉及原料预配置混合装置领域,具体的说是一种低收缩低粘度超高强混凝土制备用原料预配置混合装置。

背景技术:

2.高强高性能混凝土因具有高强度、高抗腐蚀耐久性,可减小结构尺寸、减轻结构自重、节约用地、降低能耗、降低结构维修费和重建费等优点,其技术发展成为了建筑行业重点研究并关注的混凝土技术之一。同时随着建筑设计的高层及超高层化、大跨度化、地下化以及环境严酷的发展趋势,高强及超高强高性能混凝土在超高层建筑、跨海大桥、海上采油平台等大型工程中具有突出的应用优势。低收缩低粘度超高强混凝土在制备完成后需要进行泵送时,由于其胶凝材料用量较高(600~700kg/m3)、水胶比低(0.18~0.21),外加剂用量较高(18~25kg/m3),加上超活性材料硅灰,使得超高强混凝土在应用中的泵送困难,故而本技术针对其完全混合完成后不便于泵送的问题设置一种低收缩低粘度超高强混凝土制备用原料预配置混合装置,使得混凝土在配送的过程中逐步完成混合。

技术实现要素:

3.针对现有技术中的问题,本发明提供了一种低收缩低粘度超高强混凝土制备用原料预配置混合装置。

4.本发明解决其技术问题所采用的技术方案是:一种低收缩低粘度超高强混凝土制备用原料预配置混合装置,包括壳体组件和驱动组件,所述驱动组件设置在壳体组件的内部;

5.所述壳体组件包括上料桶,所述上料桶的内底部固定插接有导料管,所述导料管位于上料桶内底部的管壁上贯穿开设有若干个进料槽,所述导料管的底部穿过上料桶且固定连通有混合罐,所述混合罐顶部的外壁上固定连通有注水管,所述混合罐的底部固定连通有下料管,所述导料管的顶部固定套接有固定箱;

6.所述驱动组件包括伺服电机,所述伺服电机通过固定机架固定连接在固定箱一侧的外壁上,所述伺服电机的输出端通过联轴器固定连接有曲轴,所述曲轴的两端分别与固定箱两侧的内壁转动连接,所述曲轴位于固定箱内部的轴壁上转动套接有拨动板,所述拨动板的下方设置有拨动杆,所述拨动杆的顶部对应拨动板开设有铰接槽,所述拨动板的底部插接在铰接槽的内部且通过销轴铰接,所述拨动杆的底部延伸至导料管的内部且转动连接有螺旋杆,所述螺旋杆的轴壁上套接有相适配的内螺旋套筒,所述内螺纹套筒与导料管的内管壁固定连接,所述螺旋杆穿过内螺旋套筒一端的杆壁上固定套接有锥塞,所述锥塞与导料管的内管壁滑动连接,所述螺旋杆穿过锥塞的一端固定连接有转动轴,所述转动轴的轴壁上等间距固定连接有若干个搅拌杆,所述转动轴底部的轴壁上固定套接有滑动塞,所述滑动塞与导料管的内管壁滑动连接,所述转动轴的底部延伸至混合罐的内部且固定连接有传动轴,所述传动轴的轴壁上滑动套接有旋转套筒,所述旋转套筒的外筒壁上转动套

接有固定环,所述固定环的外壁上固定连接有固定杆,所述固定杆远离固定环的一端与混合罐的内壁固定连接,所述旋转套筒穿过固定环一端的外筒壁上固定连接有搅拌扇叶。

7.具体的,所述导料管位于上料桶内部的外管壁上对称固定连接有两个分隔板,且所述分隔板与上料桶的内桶壁固定连接。

8.具体的,所述混合罐的底部均为锥形结构。

9.具体的,所述下料管的内部设置有闸阀。

10.具体的,所述伺服电机通过plc控制器与外接电源电性连接。

11.具体的,所述螺旋杆位于锥塞和内螺旋套筒之间的杆壁上滑动套接有固定套筒,所述固定套筒与导料管的内管壁固定连接。

12.具体的,所述搅拌扇叶由一大一小两个扇叶组成,且两个扇叶相对称设置。

13.本发明的有益效果:

14.本发明一种低收缩低粘度超高强混凝土制备用原料预配置混合装置结构简单,使用方便,通过设置在壳体组件内部的驱动组件能够使得混凝土原料在沿着导料管输送至混合罐内部的过程中逐步分批次的进行预混合,当一批预混合完成后的原料输送至混合罐的内部时,则在混合罐的内部迅速的进行最终的混合,混合完成后的混凝土则直接沿着下料管排出,有效的避免了混凝土完全混合完成后不便于泵送的问题。

附图说明

15.下面结合附图和实施例对本发明进一步说明。

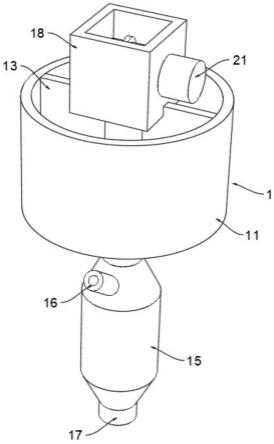

16.图1为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置的结构示意图一;

17.图2为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置的结构示意图二;

18.图3为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置的剖视图;

19.图4为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置中上料桶的结构示意图;

20.图5为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置中导料管的结构示意图;

21.图6为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置中固定箱的结构示意图;

22.图7为本发明提供的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置驱动组件的结构示意图。

23.图中:1、壳体组件;11、上料桶;12、导料管;13、分隔板;14、进料槽;15、混合罐;16、注水管;17、下料管;18、固定箱;2、驱动组件;21、伺服电机;22、曲轴;23、拨动板;24、拨动杆;25、铰接槽;26、销轴;27、内螺旋套筒;28、螺旋杆;29、固定套筒;210、锥塞;211、转动轴;212、搅拌杆;213、滑动塞;214、传动轴;215、旋转套筒;216、固定环;217、固定杆;218、搅拌扇叶。

具体实施方式

24.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

25.如图1-图7所示,本发明所述的一种低收缩低粘度超高强混凝土制备用原料预配置混合装置,包括壳体组件1和驱动组件2,所述驱动组件2设置在壳体组件1的内部;

26.所述壳体组件1包括上料桶11,所述上料桶11的内底部固定插接有导料管12,所述导料管12位于上料桶11内底部的管壁上贯穿开设有若干个进料槽14,所述导料管12的底部穿过上料桶11且固定连通有混合罐15,所述混合罐15顶部的外壁上固定连通有注水管16,所述混合罐15的底部固定连通有下料管17,所述导料管12的顶部固定套接有固定箱18;

27.所述驱动组件2包括伺服电机21,所述伺服电机21通过固定机架固定连接在固定箱18一侧的外壁上,所述伺服电机21的输出端通过联轴器固定连接有曲轴22,所述曲轴22的两端分别与固定箱18两侧的内壁转动连接,所述曲轴22位于固定箱18内部的轴壁上转动套接有拨动板23,所述拨动板23的下方设置有拨动杆24,所述拨动杆24的顶部对应拨动板23开设有铰接槽25,所述拨动板23的底部插接在铰接槽25的内部且通过销轴26铰接,所述拨动杆24的底部延伸至导料管12的内部且转动连接有螺旋杆28,所述螺旋杆28的轴壁上套接有相适配的内螺旋套筒27,所述内螺纹套筒27与导料管12的内管壁固定连接,所述螺旋杆28穿过内螺旋套筒27一端的杆壁上固定套接有锥塞210,所述锥塞210与导料管12的内管壁滑动连接,所述螺旋杆28穿过锥塞210的一端固定连接有转动轴211,所述转动轴211的轴壁上等间距固定连接有若干个搅拌杆212,所述转动轴211底部的轴壁上固定套接有滑动塞213,所述滑动塞213与导料管12的内管壁滑动连接,所述转动轴211的底部延伸至混合罐15的内部且固定连接有传动轴214,所述传动轴214的轴壁上滑动套接有旋转套筒215,所述旋转套筒215的外筒壁上转动套接有固定环216,所述固定环216的外壁上固定连接有固定杆217,所述固定杆217远离固定环216的一端与混合罐15的内壁固定连接,所述旋转套筒215穿过固定环216一端的外筒壁上固定连接有搅拌扇叶218。

28.所述导料管12位于上料桶11内部的外管壁上对称固定连接有两个分隔板13,且所述分隔板13与上料桶11的内桶壁固定连接,分隔板13能够将上料桶11的内部区分为两个物料槽,使得上料桶11的内部能够放置多种物料。

29.所述混合罐15的底部均为锥形结构,可以有效的使得混合罐15内部的物料能够更加流畅的排出。

30.所述下料管17的内部设置有闸阀,便于对混合罐15内部物料的下料进行控制。

31.所述伺服电机21通过plc控制器与外接电源电性连接,tb6600型plc控制器能够有效的控制伺服电机21的转速和转向,可以有效的确保装置能够正常驱动。

32.所述螺旋杆28位于锥塞210和内螺旋套筒27之间的杆壁上滑动套接有固定套筒29,所述固定套筒29与导料管12的内管壁固定连接,固定套筒29可以有效的使得螺旋杆28在升降和转动时更加的稳定。

33.所述搅拌扇叶218由一大一小两个扇叶组成,且两个扇叶相对称设置,搅拌扇叶218能够对混合罐15内底部的物料进行搅拌混合。

34.在使用时,将待预混合的原料放置在上料桶11内部由分隔板13分隔出来的物料槽内,物料槽内的物料能够沿着导料管12上的进料槽14输送至导料管12的内部且位于锥塞

210与滑动塞213之间,启动伺服电机21,伺服电机21的输出端带动曲轴22进行转动,曲轴22在转动时能够通过拨动板23带动拨动杆24在导料管12的内部进行周期性的升降,拨动杆24在升降时能够带动螺旋杆28进行同步的升降,螺旋杆28在升降的同时能够沿着内螺旋套筒27进行自转,从而使得螺旋杆28带动转动轴211进行升降的同时带动其进行自转,锥塞210和滑动塞213将导料管内部的原料输送至混合罐15内部的过程中能够通过搅拌杆212对原料进行预混合,在预混合完成后滑动塞213与导料管12脱离,原料则掉落至混合罐15的内部,混合罐15内部的旋转套筒215随着传动轴214的转动而转动,旋转套筒215在转动时能够带动搅拌扇叶218对经过预混合后的原料进行最终的混合成型,混合完成后的混凝土则直接沿着开启闸阀后的下料管17排出,有效的避免了混凝土完全混合完成后不便于泵送的问题。

35.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施方式和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入本发明要求保护的范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1