一种基于BIM技术的大坡度多V面异形斜屋面施工方法及结构与流程

一种基于bim技术的大坡度多v面异形斜屋面施工方法及结构

技术领域

1.本发明涉及建筑施工技术领域,具体地说是一种基于bim技术的大坡度多v面异形斜屋面施工方法及结构。

背景技术:

2.欧式风格在建造形态上的特点是简洁、线条分明、讲究对称、运用色彩的明暗,鲜明来对视觉进行冲击,在意态上则使人感到壅容华贵典雅,富有浪漫主义色彩。正因为欧式建筑的风格具有另人们感到无限向往及产生遐想的力量,所以才能够促使众多房产商们趋之若物,纷纷将资金投入到欧式房产开发的浪潮中去。欧式风格建筑因屋面造型奇特,中间均设有内庭院,屋面为大坡度多v面异形混凝土结构,较为陡峭;存在不同高度不同朝向屋脊,坡度大屋面。

3.此类建筑的屋面存在不同坡度,需要转坡,坡长较长。屋面坡度较大,各屋面坡度多大于45度,屋面施工安全及屋面混凝土施工质量控制难度大。

技术实现要素:

4.本发明的技术任务是针对以上不足之处,提供一种基于bim技术的大坡度多v面异形斜屋面施工方法及结构,能够满足大坡度多v面异形斜屋面混凝土施工过程中的安全防护要求,同时也能够保证混凝土浇筑质量。

5.本发明解决其技术问题所采用的技术方案是:

6.一种基于bim技术的大坡度多v面异形斜屋面施工方法,通过bim建模,提取坐标,辅助控制多v斜屋面造型;对复杂节点预排版选出配模方案;

7.在施工测量放线时,根据斜屋面边梁转折点的多个标高、斜板坡度及轴线距离,引测计算出每道纵向井字梁的标高;利用分水线起止点的内侧多个点和外侧多个点及边梁标高,引测出每道横向井字梁的标高;

8.斜屋面模板安装时采用钢管脚手架满堂支撑体系,木模板散拼施工;底板采用木方顺着结构宽度方向摆放,木方上满铺覆膜木模板;

9.安全防护结构包括:模板架体安装时,在与坡屋面垂直方向上下各预埋钢筋,与支撑架体至少两根立杆相连,与坡屋面平行方向采用相适宜长度的钢管与上下两根预埋钢筋通过扣件进行拉结;屋面山墙位置预埋钢筋头采用垂直地面方向预埋在屋脊处,预埋钢筋头后采用扣件将钢筋头与钢筋相连;从坡底依次往坡顶进行割除钢筋,割除时需向混凝土内侧钢筋处多切割2-3mm,割除后进行封堵;

10.采用混凝土分段浇筑。

11.进一步的,所述混凝土分段浇筑,

12.屋面外侧模板第一段支设,外模次龙骨采用50

×

70mm木方,间距不大于150mm,主龙骨采用φ48

×

3.0钢管,间距取为450mm,模板采用15mm厚覆膜木胶板,根据方向采用竖排或横排方式组拼固定于次龙骨上,板面按穿墙螺栓孔径打孔;竖向上根据模板规格单元拼

成;

13.混凝土浇筑材料应采用细石抗渗混凝土,采取先浇筑20公分高度,待混凝土初凝前,沿着屋面横向方向循环浇筑剩余部分;

14.第一段浇筑完成后,待混凝土初凝前,在施工缝处横向放置50

×

70mm的木方做企口施工缝,施工缝留置遵循外低内高的原则,内侧混凝土标高高出外侧50mm;

15.屋面外侧模板分段支设及浇筑:浇筑完第一部分后,施工缝处理完成后,将模板加固至已浇筑完的上部第一道止水螺杆上,并在底部沿屋面横向方向粘贴海绵胶条,随后往屋脊方向继续支模,支模加固完成后,对其进行沿着屋面横向方向循环浇筑,每次浇筑不得超过3米,根据实际情况以同样的方式依次完成剩余部分的施工。

16.优选的,所述屋面外侧模板第一段支设,第一段模板支设长度不宜超过2米,内模上的开孔比外模上的孔高5cm;模板加固时,主龙骨从底向上加固,第一道距离结构面25cm,第一道加固完成后,从底部检查侧模和底部缝隙是否严密,符合要求后,再在确保定位尺寸前提下依次向上加固;模板斜向加固采用钢管斜向支顶,设置间距竖向

×

水平为0.5

×

1m,钢管端头加可调托撑支顶加固,与支架架体连接至少两排立杆,底部加固时将木方竖向与檐口侧壁平行,使用镰刀卡一端固定在坡屋面主龙骨上,另一端卡在木方上;

17.所述混凝土第一段浇筑,混凝土振捣棒选用φ30小振捣棒,钢筋绑扎施工100%满绑;浇筑过程中采用对称循环浇筑,敲击听音检查及观察模板接缝处是否有冒浆;混凝土振捣按序插振,防止漏振,对于死角部位可以采用手提式平板振动器进行振捣;

18.所述屋面外侧模板分段支设及浇筑,拆模并对施工缝处进行凿毛并清除表面浮浆和杂物,再铺设净浆或涂刷混凝土界面处理剂、水泥基渗透结晶型防水涂料等材料,然后铺30-50mm厚的1:1水泥砂浆。

19.优选的,该方法的具体实施过程包括:

20.1)、bim建模,提取坐标,

21.根据设计图纸建立屋面结构的三维bim模型,在bim模型中提取相应坐标及标高,辅助控制多v斜屋面造型;

22.2)、屋面复杂节点预排版,

23.利用revit+dynamo参数化建模的功能,使用dynamo可视化编程,生成不同的配模方案进行比选,进行预排版本;

24.3)、多v面斜屋面施工测量放线,

25.根据斜屋面边梁转折点的多个标高、斜板坡度及轴线距离,引测计算出每道纵向井字梁的标高;利用分水线起止点的内侧多个点和外侧多个点、边梁标高,引测出每道横向井字梁的标高;

26.4)、大跨度斜向多v面异形斜屋面模板安装,

27.板底采用50mm

×

80mm的木方,间距为200mm,木方长度顺着结构宽度方向摆放,木方上满铺厚15mm的覆膜木模板;

28.5)、大坡度斜屋面安全防护,

29.坡屋面预埋钢筋:模板架体安装时,在与坡屋面垂直方向上下各预埋钢筋,与支撑架体至少两根立杆相连,与坡屋面平行方向采用相适宜长度的钢管与上下两根预埋钢筋通过扣件进行拉结;

30.屋面山墙位置预埋钢管:屋面山墙位置预埋钢筋头采用垂直地面方向预埋在屋脊处,预埋钢筋头后采用扣件将钢筋头与钢筋相连;

31.预埋钢筋割除施工方法:从坡底依次往坡顶进行割除钢筋,割除时需向混凝土内侧钢筋处多切割2-3mm,割除后进行封堵;

32.6)、钢筋绑扎,

33.根据设计蓝图上框柱提取的坐标点进行定点插筋,框柱下料长度根据屋面二次结构梁顶标高确定;

34.7)、斜屋面混凝土分段浇筑,

35.屋面外侧模板第一段支设:外侧模板根据其方向采用竖排或横排方式组拼固定于次龙骨上,竖向上根据模板规格单元拼成;

36.混凝土第一段浇筑:混凝土浇筑材料采用细石抗渗混凝土,采取先浇筑20公分高度,待混凝土初凝前,沿着屋面横向方向循环浇筑剩余部分;第一段浇筑完成后,待混凝土初凝前,在施工缝处留置企口施工缝,留置遵循外低内高的原则;

37.剩余屋面外侧模板分段支设及浇筑:浇筑完第一部分后,施工缝处理完成后,将模板加固至已浇筑完的上部第一道止水螺杆上,并在底部沿屋面横向方向粘贴海绵胶条,随后往屋脊方向继续支模,支模加固完成后,对其进行沿着屋面横向方向循环浇筑,每次浇筑不得超过3米,根据实际情况以同样的方式依次完成剩余部分的施工。

38.其中,所述bim建模提取坐标,根据设计图纸中屋面工程的相关数据参数,由bim技术专业人员建立屋面结构的三维bim模型,在bim模型中提取相应坐标及标高,以辅助控制多v屋面造型;针对大坡度斜屋面的测量工作,在实施过程中,对建设方提供的测量控制点进行检核以后,通过该起始数据,在revit软件里设置模型坐标系,控制点的x值对应软件中北/南坐标,y值对应东/西坐标,该项设置是将真实世界的坐标引入软件建模环境中,将实际项目的范围包含进建模工作平面内;在建模完成后,实际施工测量工作所需的数据随用随取,辅助现场工作。

39.优选的,所述屋面复杂节点预排版,

40.利用revit+dynamo参数化建模的功能进行预排版,使用dynamo可视化编程,设置标准模板的尺寸,自动拾取各块结构板轮廓,调试并运行程序,使之自动生成结构板的模板配模方案,通过增加参数可调节的功能,生成不同的配模方案进行比选,最终选取模板用量和裁切量两项指标均衡的配模方案,为现场提供有力的支撑;

41.利用list.filterbyboolmask节点通过模板列表结合布尔数列的一一对应关系从模板列表中分离出标准模板与非标准模板;利用geometrycolor.bygeometrycolor节点将模板模型染色加以区分;利用list.count节点统计筛选出的列表成员数量实现标准模板数量与非标准模板数量的统计。

42.优选的,所述多v面斜屋面施工测量放线,

43.1)、设置模型坐标系,将坐标系点导入模型中;

44.2)、根据图纸进行模型建立,首先根据现场施工特点,设置包括k1、k2、k3的多个控制点,形成闭合网;

45.3)、根据屋面结构,多条屋脊线处所形成的梁转折点,确定点位,在模型中提取相应点位坐标值及高程;

46.4)、现场支设次梁、小梁时,在模型中直接拉取相应主梁距离、次梁底标高,现场根据尺寸直接在主梁底模上进行量取;次梁底模位置定位完成后,采用细钢丝连线,用全站仪对定位点坐标及标高进行复测。

47.优选的,使用大跨度斜向多v面异形屋面模板安装的方法如下:

48.根据相关数据,计算出纵横向每道梁底标高及梁过分水线时的标高,支模时先进行实体放样,核对准确无误后,再进行拉线搭设架体支模;因屋面双向起坡,故大跨度斜向多v面屋面井字梁的纵横向梁截面均为梯形截面。采用钢管脚手架满堂支撑体系,采用木模散拼施工;对于小于45度的坡面采用单面支模,大于45度的坡面采用双面支模,内模一次组拼安装至顶,对于坡长超3米屋面板采用分段支模,分段浇筑,每段不超过3米;

49.根据楼层控制点、控制线完成起坡点和转坡点以及模板检查线的施放和验收;模板下支撑架体立杆横向间距450、纵向间距450m,模板采用15mm厚覆膜木胶板,根据方向(水平或竖向)采用竖排或横排方式组拼固定于次龙骨上,竖向上根据模板规格单元拼成。模板排列均错缝花拼,减少通缝,增强其整体性;

50.内膜次龙骨采用50

×

70mm木方,间距不大于150mm,主龙骨采用φ48

×

3.0钢管,间距取为450mm。

51.优选的,所述大坡度斜屋面安全防护,

52.首先,在与坡屋面垂直方向上下各预埋一根25mm以上型号的钢筋,下部钢筋预埋距离起坡点距离不大于1000mm,两根钢筋斜向间距不大于5000mm,伸出长度不大于1000mm,并与支撑架体至少两根立杆相连,相连扣件不少于2个;与坡屋面平行方向采用相适宜长度的钢管与上下两根预埋钢筋通过扣件进行拉结,横向间距不大于3000mm;坡屋面底部用1500mm的钢管与预埋屋面安全带记挂点的钢筋相连,钢管立杆外露出长度为1500mm,横杆间距500mm,搭设临边防护沿主楼周圈连续布置,并用安全网将其封闭,屋面至横杆底部第一杆的竖向距离使用木跳板进行封堵,并将木跳板两端用铁丝固定在立杆上,使其牢固;

53.其次,屋面山墙位置预埋钢筋头采用垂直地面方向预埋在屋脊处,间距不大于3000mm,预埋钢筋头后采用扣件将钢筋头与钢筋相连,起坡点和屋脊处必须设有钢筋,并用安全网将其封闭,屋面至横杆底部第一杆的竖向距离使用木跳板进行封堵,并将木跳板两端用铁丝固定在立杆上,使其牢固;

54.最后,预埋钢筋需要割除:待屋面挂瓦龙骨焊接完成后、施工作业时有可靠的安全带系挂点后,进行钢筋拆除,并将长度高于挂瓦龙骨的钢筋进行割除,作业人员在作业时将安全带寄挂在高处预留的安全带挂点处,从坡底依次往坡顶进行割除钢筋,割除时需向混凝土内侧钢筋处多切割2-3mm;割除后进行封堵,首先将表面用清水清洗,清洗完成后抹聚合物防水抗裂砂浆,浇筑完成后注意养护闭水,检查是否渗漏,在进行屋面防水施工时,应对预埋钢筋处及周边250mm处进行防水加强层处理,避免渗漏隐患。

55.优选的,所述钢筋绑扎,

56.钢筋原材均在加工棚中用冷弯机按设计角度完成,以保证其结构在转折处的断面尺寸,且部分梁箍筋需加工成异型箍筋,使其不至于超出屋面,屋面柱采用绑扎搭接;

57.斜坡屋面在设计蓝图上无法采用节点图进行体现,过屋面分水线的梁、板节点尺寸复杂,更是无法计算,所以需要采用bim技术建立三维模型,在模型上对梁、板等复杂节点的钢筋进行确认,然后进行下料加工;梁箍筋为梯形箍筋,根据每道梁尺寸进行箍筋编号并

分类码放,过分水线的梁板钢筋做弯折处理;钢筋每个转折处均用冷弯机按设计角度完成,以保证其结构在转折处的断面尺寸;

58.根据设计蓝图上框柱提取的坐标点进行定点插筋,框柱下料长度根据屋面二次结构梁顶标高确定,钢筋下部锚固长度350mm,安装于屋面楼板底筋之上,侧面加设1根hrb400的斜撑,绑扎牢固。

59.本发明还要求保护一种基于bim技术的大坡度多v面异形斜屋面施工结构,该结构实现上述的基于bim技术的大坡度多v面异形斜屋面施工方法,从而完成基于bim技术的大坡度多v面异形斜屋面施工。

60.本发明的一种基于bim技术的大坡度多v面异形斜屋面施工方法及结构与现有技术相比,具有以下有益效果:

61.该方法基于bim建模对大坡度多v面异形斜屋面的施工结构和施工过程进行设计,通过对复杂节点的预排版选出最佳配模方案,并通过对施工测量放线的方式、斜屋面模板的安装结构、安全防护结构的设计以及采用混凝土分段浇筑的结构和过程设计,实现大坡度多v面异形斜屋面施工过程中的安全防护要求,并保证混凝土浇筑质量。

附图说明

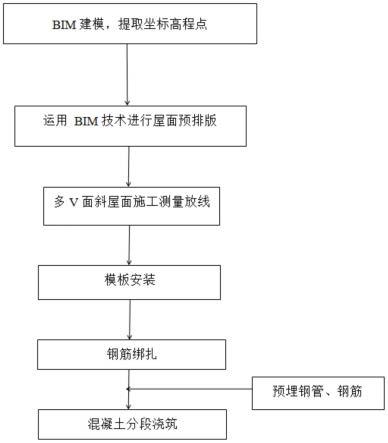

62.图1是本发明一种实施例提供的基于bim技术的大坡度多v面异形斜屋面施工方法的实现流程示图;

63.图2是本发明一种实施例提供的在bim模型中提取斜屋面结构特征点的示图;

64.图3是本发明一种实施例提供的在bim模型中提取斜屋面结构标高的示图;

65.图4是本发明一种实施例提供的在bim模型中提取满堂脚手架体系标高的示图;

66.图5是本发明一种实施例提供的运用dynamo进行自动模板排布编程的示图;

67.图6是本发明一种实施例提供的dynamo+revit设置模板配置参数的示图;

68.图7是本发明一种实施例提供的修改变量生成不同配模方案的示图a;

69.图8是本发明一种实施例提供的修改变量生成不同配模方案的示图b;

70.图9是本发明一种实施例提供的建立模板用量分析曲线选取最优方案的示图;

71.图10是本发明一种实施例提供的多v面斜屋面施工测量放线时屋面结构模型及控制点设置的示例图;

72.图11是本发明一种实施例提供的多v面斜屋面施工测量放线时次梁信息在模型中的拉取示例图;

73.图12是本发明一种实施例提供的大坡度斜屋面安全防护结构中新型坡屋面预埋钢管示例图;

74.图13是本发明一种实施例提供的大坡度斜屋面安全防护结构中新型坡屋面山墙位置预埋钢管示图;

75.图14是本发明一种实施例提供的大坡度斜屋面安全防护结构中屋面底部临边防护立杆间距示意图;

76.图15是本发明一种实施例提供的斜屋面混凝土浇筑时架体搭设大样图;其中,1、屋面底膜,2、扫天杆,3、扫地杆,4、方木垫板,5、钢管,6、斜撑;

77.图16是本发明一种实施例提供的斜屋面混凝土浇筑时底模及第一段上层模板支

设bim演示图;

78.图17是本发明一种实施例提供的斜屋面混凝土浇筑时檐口加固处cad演示图;

79.图18是本发明一种实施例提供的斜屋面混凝土浇筑时第一段底部先浇筑20公分高度的混凝土bim演示图;

80.图19是本发明一种实施例提供的斜屋面混凝土浇筑时第一段剩余部分混凝土浇筑bim演示图;

81.图20是本发明一种实施例提供的斜屋面混凝土浇筑时屋面企口施工缝处bim演示图;

82.图21是本发明一种实施例提供的斜屋面混凝土浇筑时第二段模板支设bim演示图;

83.图22是本发明一种实施例提供的斜屋面混凝土浇筑时屋面剩余部分浇筑bim演示图。

具体实施方式

84.下面结合附图和具体实施例对本发明作进一步说明。

85.一种基于bim技术的大坡度多v面异形斜屋面施工方法,通过bim建模,提取坐标,辅助控制多v斜屋面造型;对复杂节点预排版选出配模方案;

86.在施工测量放线时,根据斜屋面边梁转折点的多个标高、斜板坡度及轴线距离,引测计算出每道纵向井字梁的标高;利用分水线起止点的内侧多个点和外侧多个点及边梁标高,引测出每道横向井字梁的标高;

87.斜屋面模板安装时采用钢管脚手架满堂支撑体系,木模板散拼施工;底板采用木方顺着结构宽度方向摆放,木方上满铺覆膜木模板;

88.安全防护结构包括:模板架体安装时,在与坡屋面垂直方向上下各预埋钢筋,与支撑架体至少两根立杆相连,与坡屋面平行方向采用相适宜长度的钢管与上下两根预埋钢筋通过扣件进行拉结;屋面山墙位置预埋钢筋头采用垂直地面方向预埋在屋脊处,预埋钢筋头后采用扣件将钢筋头与钢筋相连;从坡底依次往坡顶进行割除钢筋,割除时需向混凝土内侧钢筋处多切割2-3mm,割除后进行封堵;

89.采用混凝土分段浇筑。

90.该方法的具体实现方式如下:

91.1、bim建模,提取坐标,参考图2-4所示。

92.根据设计图纸中屋面工程的相关数据参数,由bim技术专业人员建立屋面结构的三维bim模型。

93.在bim模型提取相应坐标及标高,以辅助控制多v屋面造型。针对大坡度斜屋面的测量工作,在实施过程中,对建设方提供的测量控制点进行检核以后,通过该起始数据,在revit软件里设置模型坐标系,控制点的x值对应软件中北/南坐标,y值对应东/西坐标,该项设置是将真实世界的坐标引入软件建模环境中,将实际项目的范围包含进建模工作平面内。在建模完成后,实际施工测量工作所需的数据随用随取,辅助现场工作。

94.2、屋面复杂节点预排版,参考图5-9所示。

95.利用revit+dynamo参数化建模的功能,使用dynamo可视化编程,设置标准模板的

尺寸,自动拾取各块结构板轮廓,调试并运行程序,使之自动生成结构板的模板配模方案,通过增加参数可调节的功能,生成不同的配模方案进行比选,最终选取模板用量和裁切量两项指标均衡的配模方案,为现场提供有力的支撑。

96.利用list.filterbyboolmask节点通过模板列表结合布尔数列的一一对应关系从模板列表中分离出标准模板与非标准模板。利用geometrycolor.bygeometrycolor节点将模板模型染色加以区分。利用list.count节点统计筛选出的列表成员数量实现标准模板数量与非标准模板数量统计。

97.利用bim技术进行了复杂节点的预排版,根据设计图纸中的现有尺寸进行bim建模,提取出相应的数据,编辑模板放样图、钢筋下料图,将复杂节点的几何尺寸及标高问题提前暴露并进行优化,从而减少不必要的返工。

98.3、多v面斜屋面施工测量放线,

99.根据斜屋面边梁转折点的多个标高、斜板坡度及轴线距离,引测计算出每道纵向井字梁的标高;利用分水线起止点的内侧多个点和外侧多个点、边梁标高,引测出每道横向井字梁的标高。

100.1)设置模型坐标系,将坐标系点导入模型中。

101.2)根据图纸进行模型建立,首先根据现场施工特点,设置k1、k2、k3等多个控制点,形成闭合网,如图10所示。

102.3)根据屋面结构,多条屋脊线处所形成的梁转折点,确定点位,在模型中提取相应点位坐标值及高程。

103.4)现场支设次梁、小梁时,在模型中直接拉取相应主梁距离、次梁底标高,如图11所示;现场根据尺寸直接在主梁底模上进行量取。次梁底模位置定位完成后,采用细钢丝连线,用全站仪对定位点坐标及标高进行复测。

104.4、大跨度斜向多v面异形屋面模板安装

105.根据相关数据,计算出纵横向每道梁底标高及梁过分水线时的标高,支模时先进行实体放样,核对准确无误后,再进行拉线搭设架体支模。因屋面双向起坡,故大跨度斜向多v面屋面井字梁的纵横向梁截面均为梯形截面。板底采用50mm

×

80mm的木方,间距为200mm,木方长度顺着结构宽度方向摆放,木方上满铺厚15mm的覆膜木模板。

106.采用钢管脚手架满堂支撑体系,采用木模散拼施工。对于小于45度采用单面支模,大于45度采用双面支模,内模一次组拼安装至顶,对于坡长超3米屋面板采用分段支模,分段浇筑,每段不超过3米。

107.根据楼层控制点、控制线完成起坡点和转坡点和模板检查线的施放和验收。模板下支撑架体立杆横向间距450、纵向间距450m。模板采用15mm厚覆膜木胶板,根据方向(水平或竖向)采用竖排或横排方式组拼固定于次龙骨上,竖向上根据模板规格单元拼成。模板排列均错缝花拼,减少通缝,增强其整体性。内膜次龙骨采用50*70mm木方,间距不大于150mm,主龙骨采用φ48

×

3.0钢管,间距取为450mm,主龙骨采用φ48

×

3.0钢管,间距取为450mm。

108.5、大坡度斜屋面安全防护技术

109.1)、坡屋面预埋钢筋:

110.如图12所示(其中,黑色实体表示为钢筋,粉色实体表示为扣件,绿色实体表示为木跳板,红色线条表示为钢管,绿色线条表示为架体),在与坡屋面垂直方向上下各预埋一

根25mm以上型号的钢筋,下部钢筋预埋距离起坡点距离不宜大于1000mm,两根钢筋斜向间距不宜大于5000mm,伸出长度不宜大于1000mm,并与支撑架体至少两根立杆相连,相连扣件不宜少于2个,与坡屋面平行方向采用相适宜长度的钢管与上下两根预埋钢筋通过扣件进行拉结,横向间距不宜大于3000mm。坡屋面底部用1500mm的钢管与预埋屋面安全带记挂点的钢筋相连,钢管立杆外露出长度为1500mm,横杆间距500mm,搭设临边防护应沿主楼周圈连续布置,并用安全网将其封闭,屋面至横杆底部第一杆的竖向距离使用木跳板进行封堵,并将木跳板两端用铁丝固定在立杆上,使其牢固。

111.2)、屋面山墙位置预埋钢管:

112.如图13所示(黑色实体表示为钢筋,粉色实体表示为扣件,绿色实体表示为木跳板,黑色框体表示为钢管),屋面山墙位置预埋钢筋头采用垂直地面方向预埋在屋脊处,间距不得大于3000mm,预埋钢筋头后采用扣件将钢筋头与钢筋相连,起坡点和屋脊处必须设有钢筋,并用安全网将其封闭,屋面至横杆底部第一杆的竖向距离使用木跳板进行封堵,并将木跳板两端用铁丝固定在立杆上,使其牢固,如图14所示。

113.3)预埋钢筋割除施工方法

114.待屋面挂瓦龙骨焊接完成后,施工作业时有可靠的安全带系挂点后,进行拆除,并将长度高于挂瓦龙骨的钢筋进行割除,作业人员在作业时将安全带寄挂在高处预留的安全带挂点处,从坡底依次往坡顶进行割除钢筋,割除时需向混凝土内侧钢筋处多切割2-3mm,割除后进行封堵,首先将表面用清水清洗,清洗完成后抹聚合物防水抗裂砂浆,浇筑完成后注意养护闭水,检查是否渗漏,在进行屋面防水施工时,应对预埋钢筋处及周边250mm处进行防水加强层处理,避免渗漏隐患。

115.6、钢筋绑扎

116.钢筋加工严格按设计施工图纸及国家规范要求进行加工制作,由于屋面板的钢筋通长,而屋面又转坡,因此,钢筋原材均要在加工棚中用冷弯机按设计角度完成,以保证其结构在转折处的断面尺寸,且部分梁箍筋需加工成异型箍筋,不至于超出屋面,屋面柱采用绑扎搭接。

117.斜坡屋面在设计蓝图上无法采用节点图进行体现,过屋面分水线的梁、板节点尺寸复杂,更是无法计算,所以需要采用bim技术建立三维模型,在模型上对梁、板等复杂节点的钢筋进行确认,然后进行下料加工。梁箍筋为梯形箍筋,根据每道梁尺寸进行箍筋编号并分类码放,过分水线的梁板钢筋要做弯折处理,钢筋每个转折处均用冷弯机按设计角度完成,以保证其结构在转折处的断面尺寸。

118.斜屋面上部框柱主筋为hrb400的钢筋,根据设计蓝图上框柱提取的坐标点进行定点插筋,框柱下料长度根据屋面二次结构梁顶标高确定,钢筋下部锚固长度350mm,安装于屋面楼板底筋之上,侧面加设1根hrb400的350mm,安装于屋面楼板底筋之上,侧面加设1根hrb400的斜撑,绑扎牢固。

119.7、斜屋面混凝土浇筑

120.多v面屋面造型异常复杂,施工难度较大。为此,采用bim模型提取相应标高及定位尺寸,以控制多v面屋面造型。在折板、折梁与分水线相交点及分水线起止点部位,设置混凝土标高控制点位,点位采用预埋400mm钢筋设置,涂刷标记,并使用专用的混凝土厚度检测工具尺来控制板厚。

121.为了避免在浇捣混凝土过程中板面钢筋位置正确,保证板钢筋的有效高度和保护

层厚度,在双层钢筋网之间增设有效的成品马凳筋,且需竖向放置,支撑马凳筋不小于φ10,间距不大于1000mm,且距板筋末端不大于150mm,板面之间设置混凝土垫块内撑。在钢筋绑扎完成后,为防止钢筋上浮,使用4.0钢丝固定面层钢筋穿过底膜固定在龙骨上。

122.1)、屋面外侧模板第一段支设:

123.外模次龙骨采用50*70mm木方,间距不大于150mm,主龙骨采用φ48

×

3.0钢管,间距取为450mm,模板采用15mm厚覆膜木胶板,根据方向(水平或竖向)采用竖排或横排方式组拼固定于次龙骨上,板面按穿墙螺栓孔径打孔。竖向上根据模板规格单元拼成。模板排列均错缝花拼,减少通缝,增强其整体性。外模与内模采用φ14高强对拉螺栓连接,在钻对拉螺栓孔时,为防止施工缝处后期雨水渗漏,内模上的开孔要比外模上的孔高5cm,第一段模板支设长度不宜超过2米。

124.模板加固时,主龙骨从底向上加固,第一道距离结构面25cm,第一道加固完成后,从底部检查侧模和底部缝隙是否严密,符合要求后,再在确保定位尺寸前提下依次向上加固。模板斜向加固采用钢管斜向支顶,设置间距为0.5

×

1m(竖向

×

水平),钢管端头加可调托撑支顶加固,与支架架体连接至少两排立杆,架体支设如图15所示的架体搭设大样见图。

125.由于底部受混凝土堆积的承载力较大,对底部加固时将木方竖向与檐口侧壁平行,使用镰刀卡一端固定在坡屋面主龙骨上,另一端卡在木方上,如图17所示,其中,粉色实体代表钢管,绿色框体代表木方,黑色框体代表镰刀卡,浅蓝色实体代表止水螺杆。

126.2)、混凝土第一段浇筑:

127.混凝土浇筑材料应采用细石抗渗混凝土,采取先浇筑20公分高度,以此来测试是否存在跑模现象,也为了防止大体积混凝土堆积引起混凝土侧压力导致胀模,待混凝土初凝前,沿着屋面横向方向循环浇筑剩余部分。

128.双面模板法可以保证混凝土板达到内实外光的要求,但由于板的厚度小,除去钢筋及保护层后,钢筋网内净空仅为50-60mm,若钢筋绑扎存在误差,则混凝土振捣作业施工难度较大,为此混凝土振捣棒选用φ30小振捣棒,钢筋绑扎施工须100%满绑,钢筋定位措施设置到位,防止钢筋位移。浇筑过程中采用对称循环浇筑,保证架体对称均匀受力,防止混凝土单侧浇筑使支架发生位移而一边倒,甚至发生坍塌事故。因无法观察到模板内混凝土的饱满度,可以敲击听音检查及观察模板接缝处是否有冒浆。混凝土振捣应按序插振,防止漏振。对于死角部位可以采用手提式平板振动器进行振捣。对于此法施工,应严格控制混凝土的坍落度,具体根据施工时的温度确定,一般控制在200~220mm。参考图19-20所示的bim演示图。

129.第一段浇筑完成后,待混凝土初凝前,在施工缝处横向放置50

×

70mm的木方做企口施工缝,施工缝留置遵循外低内高的原则,内侧混凝土标高高出外侧50mm,施工缝处做法参考图20所示。

130.3)、屋面外侧模板分段支设及浇筑:

131.浇筑完第一部分后,拆模并对施工缝处进行凿毛并清除表面浮浆和杂物,再铺设净浆或涂刷混凝土界面处理剂、水泥基渗透结晶型防水涂料等材料,然后铺30-50mm厚的1:1水泥砂浆,施工缝处理完成后,利用母螺杆的原理,将模板加固至已浇筑完的上部第一道止水螺杆上,并在底部沿屋面横向方向粘贴海绵胶条,防止漏浆,随后往屋脊方向继续支模,模板支设长度不宜超过3米,支模加固完成后,对其进行沿着屋面横向方向循环浇筑。每

次浇筑不得超过3米,根据实际情况以同样的方式依次完成剩余部分的施工。参考图21-22所示的bim演示图。

132.本发明实施例还提供了一种基于bim技术的大坡度多v面异形斜屋面施工结构,该结构实现上述的基于bim技术的大坡度多v面异形斜屋面施工方法,具体结构同上述实施例中所述的结构,可参考上述实施例中描述的具体结构和附图,不在重复描述,该结构完成基于bim技术的大坡度多v面异形斜屋面施工。

133.通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

134.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1