石材板切割的安全监测、控制系统的制作方法

1.本发明涉及建筑石材板加工领域,尤其是涉及一种石材板切割的安全监测、控制系统。

2.

背景技术:

3.在建筑领域,通常会涉及到石材板的使用,石材板可用于建筑外墙装饰,也可用于建筑室内地面装饰,石材板在加工的过程中,会涉及到切割工序,石板材的切割厚度、材质、喷淋效果以及进料速度都会影响到其切割效率,同时也会影响到切割盘的使用寿命。

4.例如,目前的石材板切割设备主要包括加工台,设置在加工台上的切割盘,切割盘的一侧设有石材牵引机构,切割盘通过电机带动旋转,加工台的上方设有喷淋系统,实际加工时,石材牵引机构带动加工台上的石块前行,石块到达切割盘所在的位置后,电机带动切割盘高速旋转,切割盘将石块切割成多块石材板,在切割加工的过程中,为了提高石材板的切割效率,石材牵引机构推动石块前行的速度需要进行不同工况下的适应性调节,例如,材质为a类石块在进行切割加工时,石材牵引机构带动石块前行的速度为v1,切割盘的转速为v2,喷淋机构喷洒的冷却液(水)流量为w1此时,切割盘处于较佳的切割状态,切割盘受到的轴向挤压力为p1,在这种状态下,切割盘切割的效率较高,且达到了较好的冷却、润滑效果。如果,材质为b类的石块在进行切割加工时,而且,切割的石材板厚度发生变化时,a类石块加工过程中的石块前行速度、切割盘转动速度、冷却液(水)流量等各项参数均需要进行适应性调节,否则的话,切割盘就会存在切割吃力(石材硬度较大)或者切割面不平整(石材硬度较低)的问题,目前,在石材切割领域,石块前行速度、切割盘转动速度、冷却液(水)流量等各项参数的调试基本是通过人工的经验来完成,通过人工经验来调试参数时,很容易存在调试不及时的问题,如果在切割硬度较大石材时,参数调试不及时的话,很容易造成切割盘磨损严重的问题,而且,参数调节的精度也不高,无法在保护好切割盘的同时,最大化的提高石材板切割效率。

5.

技术实现要素:

6.本发明的目的是为了解决现有技术存在的缺陷,提供一种石材板切割的安全监测、控制系统。

7.为了实现上述目的,本发明采用的技术方案如下:石材板切割的安全监测、控制系统,包括:压力监测模块,其用于对石材切割设备的切割盘所受到的轴向挤压力进行实时监测;切割盘压力值记录模块,其用于对压力监测模块监测的压力值进行实时记录;阈值设定模块,其用于对切割盘压力值记录模块记录的压力值进行阈值设定,阈

值设定模块设定的压力阈值为a,其单位为mpa;第一安全转速记录模块,其用于对切割盘的转速进行实时记录,同时设置切割盘的上限安全转速为n1,其单位为r/s ;第二安全转速记录模块,其用于对石材牵引机构的驱动电机的转速进行实时记录,同时设置驱动电机的上限安全转速为n2,设置驱动电机的下限安全转速为n3,其中,n2和n3的单位为r/s;时间记录模块,其对数值超过压力阈值a的轴向挤压力所持续的时间进行记录,记录的时间为t,其单位为秒;第一执行模块,其用于调节喷淋系统的电磁阀流量大小;第二执行模块,其用于调节切割盘的转速;第三执行模块,其用于调节石材牵引机构的驱动电机的转速;第四执行模块,其用于控制石材牵引机构的夹紧气缸启闭;中央控制单元,其根据时间记录模块所记录的时间t的数据参数,来控制电磁阀流量大小;中央控制单元根据时间记录模块所记录的时间t的数据参数,来调节切割盘以及石材牵引机构的驱动电机的转速;安全时间设定模块,其设置第一安全时间上限为t1, 第二安全时间上限为t2,其中,0<t1<t2;时间记录模块记录的时间为t,当t=0时,电磁阀的初始流量,切割盘的初始转速,石材牵引机构的驱动电机的初始转速保持不变;当0<t<t1时,中央控制单元通过第一执行模块提高电磁阀的喷液流量;当t1<t<t2时,中央控制单元通过第一执行模块提高电磁阀的喷液流量,同时,通过第二执行模块提高切割盘的转速;当t2<t时,中央控制单元通过第一执行模块提高电磁阀的喷液流量,同时,通过第二执行模块提高切割盘的转速,通过第三执行模块降低石材牵引机构的驱动电机的转速。

8.通过上述技术方案,该系统主要是用于对工作过程中切割盘所受到的轴向挤压力进行实时监测,阈值设定模块设定的压力阈值为a,在压力监测模块监测的切割盘受到的轴向挤压力超过压力阈值a时,说明切割盘在工作的过程中,受到的石块对其施加的轴向挤压力较大,同时,时间记录模块对切割盘受到的轴向挤压力(超过压力阈值a)所持续的时间t进行记录,其中,t的数值越大,说明切割盘受到的高负荷轴向挤压力持续的时间越长,在这种情况下,控制系统会根据高负荷轴向挤压力持续的时间来对应调节喷淋流量参数、切割盘的转速参数以及石材牵引机构的供料速度参数,在实际加工的过程中,会存在四种不同的工况:1、正常情况下,该控制系统可以设置喷淋流量基准参数、切割盘的转速基准参数以及石材牵引机构的供料基准速度参数,当t=0时,表明石块的硬度不高,切割盘受到的轴向挤压力没有达到阈值设定模块设定的压力阈值a,在这种工况下,系统控制电磁阀的初始流量,切割盘的初始转速,石材牵引机构的驱动电机的初始转速保持不变,无需对喷淋流量参数、切割盘转速参数以及石材牵引机构的供料速度参数进行调节,即可实现石材板的正

常高速切割;待切割工况稳定后,第三执行模块开始逐步提高石材牵引机构的驱动电机的转速,进一步提高石材牵引机构的供料速度,从而提高石材板的切割效率,待切割盘受到的高负荷轴向挤压力趋于压力阈值a时,第三执行模块保持驱动电机的转速不变,在喷淋流量参数、切割盘转速参数不变的情况下,可以最大化的提高石材板的切割效率,同时,需要注意的是,第三执行模块控制驱动电机的转速不高于上限安全转速n2,在提高切割效率的同时,也能保证加工的安全性。

9.2、安全时间设定模块设置第一安全时间上限为t1, 第二安全时间上限为t2,其中,t1的数值设定范围0-3s,t2的数值设定范围5-30s,时间记录模块记录的时间为t,当0<t<t1时,说明石块的硬度是较高的,石块刚接触到切割盘时,切割盘受到了较大的轴向挤压力,由于切割盘受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t为0-3s,表明,在这种工况下,切割盘与石块接触时,其受到了较高的轴向负荷,在切割盘本身高转速的情况下,切割盘可以很好的化解轴向负荷,说明此时的切割盘转速可以与石材牵引机构供料的速度相匹配,在这种工况下,无需调节切割盘转速以及石材牵引机构的供料速度,由于石块的硬度较高,中央控制单元通过第一执行模块提高电磁阀的喷液流量即可,在石块高硬度的情况下,加大喷液流量后,可以加快对切割盘的降温效果,同时也能提高降尘效果。

10.3、当t1<t<t2时,说明石块的硬度是较高的,石块刚接触到切割盘时,切割盘受到了较大的轴向挤压力,由于切割盘受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t比较长,而且,切割盘没有在极短的时间内化解高轴向负荷,表明,在这种工况下,切割盘切割的是长度相对较短的高硬度石材板,虽然石材板的长度较短,但是,在整个切割的过程中,切割盘始终处于高负荷轴向挤压的状态,说明在加工的过程中,石块的硬度较高,切割盘切割的速度不够快,同时,石材牵引机构的供料速度比较快,因此,这种工况下,中央控制单元通过第一执行模块提高电磁阀的喷液流量,同时,通过第二执行模块提高切割盘的转速,因为,石材板本身的长度较短,如果电磁阀的喷液流量以及切割盘转速提高后,可以化解高轴向负荷的话,此时,无需降低石材牵引机构的驱动电机转速(石材牵引机构的供料速度),可以保证正常加工的同时,不降低石材板的切割效率。

11.4、当t2<t时,说明石块的硬度是较高的,石块刚接触到切割盘时,切割盘受到了较大的轴向挤压力,由于切割盘受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t很长,而且,切割盘没有在极短的时间内化解高轴向负荷,表明,在这种工况下,切割盘切割的是长度相对较短的高硬度石材板,虽然石材板的长度较长,但是,在整个切割的过程中,切割盘始终处于高负荷轴向挤压的状态,说明在加工的过程中,石块的硬度较高,切割盘切割的速度不够快,同时,石材牵引机构的供料速度比较快,因此,这种工况下,中央控制单元通过第一执行模块提高电磁阀的喷液流量,同时,通过第二执行模块提高切割盘的转速,通过第三执行模块降低石材牵引机构的驱动电机的转速(石材牵引机构的供料速度),因为,石材板本身的长度较长,虽然电磁阀的喷液流量以及切割盘转速提高后,可以化解高轴向负荷,但是,还需适当性降低石材牵引机构的驱动电机转速(石材牵引机构的供料速度),可以保证正常加工的同时,降低切割盘的高负荷,避免切割盘在高速运行时间过长时,出现过度磨损的问题。

12.进一步,切割盘位于加工台上方,加工台上设有保护罩,切割盘位于保护罩的内

部,切割盘的侧面连接支撑架,支撑架上设有与切割盘连接的电机,第二执行模块用于控制电机的转速,从而控制切割盘的转速。

13.通过上述技术方案,电机为切割盘提供动力,电机的转速即为切割盘的转速,加工台上加装保护罩后,喷淋系统喷洒的水珠与切割盘接触后会溅起,溅起后的水珠通过保护罩进行阻挡,可以避免水珠外溅的问题。

14.进一步,支撑架的底部设有支撑座,加工台的底部设有安装座,安装座上设有水平导向槽,支撑座位于水平导向槽内,支撑座的两侧通过弹簧与水平导向槽的侧壁连接;水平导向槽的两侧侧壁上分别设有第一压力传感器和第二压力传感器,第一压力传感器和第二压力传感器分别与支撑座的侧面对应,压力监测模块对第一压力传感器和第二压力传感器的压力信号进行接收同时读取第一压力传感器和第二压力传感器感应到的压力值。

15.通过上述技术方案,如果石块位于切割盘的右侧,石材牵引机构带动待切割的石块靠近切割盘时,切割盘会受到轴向挤压力,切割盘侧面的支撑架带动支撑座逐步压缩弹簧并与第一压力传感器接触,第一压力传感器被支撑座挤压后,压力监测模块接收第一压力传感器反馈的压力信号并同时读取第一压力传感器感应到的压力值,切割盘压力值记录模块对压力监测模块监测的压力值进行实时记录,如果,切割盘压力值记录模块记录的压力值低于压力阈值a的话,时间记录模块记录的时间t=0,如果切割盘压力值记录模块记录的压力值大于压力阈值a的话,时间记录模块才开始计时;同理,如果石块位于切割盘的左侧,石材牵引机构带动待切割的石块靠近切割盘时,切割盘会受到轴向挤压力,切割盘侧面的支撑架带动支撑座逐步压缩弹簧并与第二压力传感器接触,第二压力传感器被支撑座挤压后,压力监测模块接收第二压力传感器反馈的压力信号并同时读取第二压力传感器感应到的压力值,切割盘压力值记录模块对压力监测模块监测的压力值进行实时记录,如果,切割盘压力值记录模块记录的压力值低于压力阈值a的话,时间记录模块记录的时间t=0,如果切割盘压力值记录模块记录的压力值大于压力阈值a的话,时间记录模块才开始计时。

16.进一步,喷淋系统包括安装在保护罩内壁上的喷淋头,与喷淋头连接的供水软管,喷淋头的端部朝向切割盘的边缘,电磁阀安装在喷淋头的尾部。

17.通过上述技术方案,喷淋系统对运行过程中的切割盘起到降温以及降尘的效果,电磁阀由控制系统进行控制,在不同工况下,自动调节喷淋头的喷液流量。

18.进一步,石材牵引机构包括固定安装在加工台上方的导轨,设置在导轨上的驱动小车,为驱动小车提供动力的驱动电机;驱动小车的底部设有安装架,安装架上铰接第一夹持爪和第二夹持爪,第一夹持爪和第二夹持爪之间连接夹紧气缸。

19.通过上述技术方案,石材牵引机构主要用于牵引加工台上的石块,牵引石块时,夹紧气缸带动第一夹持爪和第二夹持爪夹持固定石块,驱动电机带动驱动小车在导轨上移动,驱动小车带动被夹持的石块靠近切割盘,从而进行切割工序。

20.进一步,加工台的表面转动安装多个导向滚轴,导向滚轴位于石材牵引机构的下方,导向滚轴上放置待切割的石块,石材牵引机构牵引石块在加工台的表面前行。

21.通过上述技术方案,导向滚轴在石块的底部起到滚动导向的作用,保证石块移动

平稳,连贯。

22.进一步,石材牵引机构牵引石块在加工台上的移动方向与切割盘所在的安装面平行。

23.进一步,加工台的侧面设有操作面板,操作面板上设有控制电磁阀流量、切割盘转速、驱动电机转速的功能按钮;操作面板上还设有用于调节t1和t2数值的功能按钮,其中,t1的数值设定范围0-3s,t2的数值设定范围5-30s;操作面板上还设有用于调节压力阈值a的数值的功能按钮;操作面板上还设有控制电机、驱动电机、夹紧气缸以及电磁阀一键启动的控制开关。

24.进一步,操作面板带有显示屏,显示屏对电磁阀流量、切割盘转速、驱动电机转速的数据进行实时显示。

25.通过上述技术方案,操作面板主要用于设置电磁阀的初始流量,切割盘(由电机带动)的初始转速,石材牵引机构的驱动电机的初始转速,按下操作面板上的一键启动的控制开关后,电机、驱动电机、夹紧气缸以及电磁阀同步启动,电机、驱动电机、电磁阀按照设定的初始参数运行,控制系统针对石块的硬度情况,会对电磁阀的流量,切割盘(由电机带动)的转速,石材牵引机构的驱动电机的转速进行智能化控制,各项调控后的参数会通过操作面板上的显示屏实时显示,方便操作者及时了解各项参数的变化情况。

26.进一步,当t1<t<t2时,中央控制单元通过第一执行模块提高电磁阀的喷液流量,同时,通过第二执行模块提高切割盘的转速,第二执行模块控制切割盘的转速不超过上限安全转速n1,如果切割盘的实时转速趋于切割盘的上限安全转速n1时,时间记录模块记录的时间为t的数值仍然为t1<t<t2,第三执行模块降低石材牵引机构的驱动电机的转速;当t2<t时,中央控制单元通过第一执行模块提高电磁阀的喷液流量,同时,通过第二执行模块提高切割盘的转速,通过第三执行模块降低石材牵引机构的驱动电机的转速;其中,第二执行模块控制切割盘的转速不超过上限安全转速n1,第三执行模块控制驱动电机的转速高于下限安全转速n3。

27.通过上述技术方案,第一安全转速记录模块设置了切割盘的上限安全转速为n1,第二安全转速记录模块设置了驱动电机的上限安全转速为n2,设置了驱动电机的下限安全转速为n3,在保证加工参数可调的情况下,也保证了加工的安全性,防止出现切割盘转速过高以及石材牵引机构的供料速度过大的问题。

28.本发明的有益效果为:该系统主要是用于对工作过程中切割盘所受到的轴向挤压力进行实时监测,在切割盘加工过程中遇到不同的工况时,控制系统可以自动化调节喷淋流量参数、切割盘转速参数以及石材牵引机构的供料速度的参数,可实现石材板的正常高速切割,加工的过程中,切割设备的参数调节比较灵敏且及时,参数调节的精度也比较高,在保护好切割盘的同时,最大化的提高了石材板的切割效率。

29.附图说明

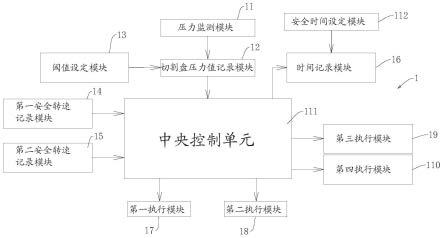

30.图1为本发明的控制原理示意图;图2为本发明对应石材切割设备的结构示意图;图3为本发明对应石材切割设备的截面示意图;图4为本发明石材牵引机构的结构示意图;图5为图3中的a区放大图。

31.附图标记说明:1、安全监测、控制系统;11、压力监测模块;12、切割盘压力值记录模块;13、阈值设定模块;14、第一安全转速记录模块;15、第二安全转速记录模块;16、时间记录模块;17、第一执行模块;18、第二执行模块;19、第三执行模块;110、第四执行模块;111、中央控制单元;112、安全时间设定模块;2、石材切割设备;21、切割盘;22、石材牵引机构;221、驱动电机;222、导轨;223、驱动小车;224、安装架;225、第一夹持爪;226、第二夹持爪;227、夹紧气缸;228、驱动轮;23、喷淋系统;231、电磁阀;232、喷淋头;233、供水软管;24、加工台;25、保护罩;26、支撑架;27、电机;28、支撑座;29、安装座;210、水平导向槽;211、弹簧;212、第一压力传感器;213、第二压力传感器;214、导向滚轴;215、操作面板。

32.3.石块。

33.具体实施方式

34.参照图1,图2,图3,石材板切割的安全监测、控制系统,该安全监测、控制系统1用于控制石材切割设备2进行不同的加工参数的调节,安全监测、控制系统1主要包括:压力监测模块11,其用于对石材切割设备2的切割盘21所受到的轴向挤压力进行实时监测;切割盘压力值记录模块12,其用于对压力监测模块11监测的压力值进行实时记录;阈值设定模块13,其用于对切割盘压力值记录模块12记录的压力值进行阈值设定,阈值设定模块13设定的压力阈值为a,其单位为mpa;第一安全转速记录模块14,其用于对切割盘21的转速进行实时记录,同时设置切割盘21的上限安全转速为n1,其单位为r/s ;第二安全转速记录模块15,其用于对石材牵引机构22的驱动电机221的转速进行实时记录,同时设置驱动电机221的上限安全转速为n2,设置驱动电机的下限安全转速为n3,其中,n2和n3的单位为r/s;时间记录模块16,其对数值超过压力阈值a的轴向挤压力所持续的时间进行记录,记录的时间为t,其单位为秒;第一执行模块17,其用于调节喷淋系统23的电磁阀231流量大小;第二执行模块18,其用于调节切割盘21的转速;第三执行模块19,其用于调节石材牵引机构22的驱动电机221的转速;第四执行模块110,其用于控制石材牵引机构22的夹紧气缸222启闭;

3s,表明,在这种工况下,切割盘21与石块3接触时,其受到了较高的轴向负荷,在切割盘21本身高转速的情况下,切割盘21可以很好的化解轴向负荷,说明此时的切割盘21转速可以与石材牵引机构22供料的速度相匹配,在这种工况下,无需调节切割盘21转速以及石材牵引机构22的供料速度,由于石块3的硬度较高,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量即可,在石块3高硬度的情况下,加大喷液流量后,可以加快对切割盘21的降温效果,同时也能提高降尘效果。

37.3、当t1<t<t2时,说明石块3的硬度是较高的,石块3刚接触到切割盘21时,切割盘21受到了较大的轴向挤压力,由于切割盘21受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t比较长,而且,切割盘21没有在极短的时间内化解高轴向负荷,表明,在这种工况下,切割盘21切割的是长度相对较短的高硬度石材板,虽然石材板的长度较短,但是,在整个切割的过程中,切割盘始终处于高负荷轴向挤压的状态,说明在加工的过程中,石块3的硬度较高,切割盘21切割的速度不够快,同时,石材牵引机构22的供料速度比较快,因此,这种工况下,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量,同时,通过第二执行模块18提高切割盘21的转速,因为,石材板本身的长度较短,如果电磁阀231的喷液流量以及切割盘21转速提高后,可以化解高轴向负荷的话,此时,无需降低石材牵引机构22的驱动电机221转速(石材牵引机构的供料速度),可以保证正常加工的同时,不降低石材板的切割效率。

38.4、当t2<t时,说明石块3的硬度是较高的,石块3刚接触到切割盘21时,切割盘21受到了较大的轴向挤压力,由于切割盘21受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t很长,而且,切割盘21没有在极短的时间内化解高轴向负荷,表明,在这种工况下,切割盘21切割的是长度相对较短的高硬度石材板,虽然石材板的长度较长,但是,在整个切割的过程中,切割盘21始终处于高负荷轴向挤压的状态,说明在加工的过程中,石块3的硬度较高,切割盘21切割的速度不够快,同时,石材牵引机构22的供料速度比较快,因此,这种工况下,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量,同时,通过第二执行模块18提高切割盘21的转速,通过第三执行模块19降低石材牵引机构22的驱动电机221的转速(石材牵引机构的供料速度),因为,石材板本身的长度较长,虽然电磁阀231的喷液流量以及切割盘21转速提高后,可以化解高轴向负荷,但是,还需适当性降低石材牵引机构的驱动电机221转速(石材牵引机构的供料速度),可以保证正常加工的同时,降低切割盘21的高负荷,避免切割盘21在高速运行时间过长时,出现过度磨损的问题。

39.进一步,切割盘21位于加工台24上方,加工台24上设有保护罩25,切割盘21位于保护罩25的内部,切割盘21的侧面连接支撑架26,支撑架26上设有与切割盘21连接的电机27,第二执行模块18用于控制电机27的转速,从而控制切割盘21的转速,其中,电机27为切割盘21提供动力,电机27的转速即为切割盘21的转速,加工台24上加装保护罩25后,喷淋系统23喷洒的水珠与切割盘21接触后会溅起,溅起后的水珠通过保护罩25进行阻挡,可以避免水珠外溅的问题。

40.进一步,如图5所示,支撑架26的底部设有支撑座28,加工台24的底部设有安装座29,安装座29上设有水平导向槽210,支撑座28位于水平导向槽210内,支撑座28的两侧通过弹簧211与水平导向槽210的侧壁连接;水平导向槽210的两侧侧壁上分别设有第一压力传感器212和第二压力传感器

213,第一压力传感器212和第二压力传感器213分别与支撑座28的侧面对应,压力监测模块11对第一压力传感器212和第二压力传感器213的压力信号进行接收同时读取第一压力传感器212和第二压力传感器213感应到的压力值。

41.如果石块3位于切割盘21的右侧,石材牵引机构22带动待切割的石块3靠近切割盘时,切割盘21会受到轴向挤压力,切割盘21侧面的支撑架26带动支撑座28逐步压缩弹簧211并与第一压力传感器212接触,第一压力传感器212被支撑座28挤压后,压力监测模块11接收第一压力传感器212反馈的压力信号并同时读取第一压力传感器212感应到的压力值,切割盘压力值记录模块12对压力监测模块11监测的压力值进行实时记录,如果,切割盘压力值记录模块12记录的压力值低于压力阈值a的话,时间记录模块16记录的时间t=0,如果切割盘压力值记录模块12记录的压力值大于压力阈值a的话,时间记录模块16才开始计时;同理,如果石块3位于切割盘21的左侧,石材牵引机构22带动待切割的石块3靠近切割盘21时,切割盘21会受到轴向挤压力,切割盘21侧面的支撑架26带动支撑座28逐步压缩弹簧211并与第二压力传感器213接触,第二压力传感器213被支撑座28挤压后,压力监测模块11接收第二压力传感器213反馈的压力信号并同时读取第二压力传感器213感应到的压力值,切割盘压力值记录模块12对压力监测模块11监测的压力值进行实时记录,如果,切割盘压力值记录模块12记录的压力值低于压力阈值a的话,时间记录模块16记录的时间t=0,如果切割盘压力值记录模块12记录的压力值大于压力阈值a的话,时间记录模块16才开始计时,需要说明的是,本实施例中,下面的具体功能原理分析时,设定石块3位于切割盘的右侧。

42.进一步,喷淋系统23包括安装在保护罩25内壁上的喷淋头232,与喷淋头232连接的供水软管233,喷淋头232的端部朝向切割盘21的边缘,电磁阀231安装在喷淋头232的尾部。喷淋系统23对运行过程中的切割盘21起到降温以及降尘的效果,电磁阀231由控制系统进行控制,在不同工况下,自动调节喷淋头232的喷液流量。

43.进一步,如图4所示,石材牵引机构22包括固定安装在加工台24上方的导轨222,设置在导轨222上的驱动小车223,为驱动小车223提供动力的驱动电机221;驱动小车223的底部设有安装架224,安装架224上铰接第一夹持爪225和第二夹持爪226,第一夹持爪225和第二夹持爪226之间连接夹紧气缸227, 驱动电机221的端部设有驱动轮228,驱动轮228与导轨222表面的齿条啮合,驱动电机221带动驱动轮228转动后,驱动轮228带动驱动小车223在导轨222上移动。

44.石材牵引机构22主要用于牵引加工台24上的石块3,牵引石块3时,夹紧气缸227带动第一夹持爪225和第二夹持爪226夹持固定石块3,驱动电机221带动驱动小车223在导轨222上移动,驱动小车223带动被夹持的石块3靠近切割盘21,从而进行切割工序。

45.进一步,加工台24的表面转动安装多个导向滚轴214,导向滚轴214位于石材牵引机构22的下方,导向滚轴214上放置待切割的石块3,石材牵引机构22牵引石块3在加工台24的表面前行,导向滚轴214在石块3的底部起到滚动导向的作用,保证石块3移动平稳,连贯,石材牵引机构22牵引石块3在加工台24上的移动方向与切割盘21所在的安装面平行。

46.进一步,加工台24的侧面设有操作面板215,操作面板215上设有控制电磁阀231流量、切割盘21转速、驱动电机221转速的功能按钮;操作面板215上还设有用于调节t1和t2数值的功能按钮,其中,t1的数值设定范围

0-3s,t2的数值设定范围5-30s;操作面板215上还设有用于调节压力阈值a的数值的功能按钮;操作面板215上还设有控制电机27、驱动电机221、夹紧气缸227以及电磁阀231一键启动的控制开关。

47.同时,操作面板215带有显示屏,显示屏对电磁阀流量、切割盘转速、驱动电机转速的数据进行实时显示。

48.通过上述技术方案,操作面板215主要用于设置电磁阀231的初始流量,切割盘21(由电机27带动)的初始转速,石材牵引机构的驱动电机221的初始转速,按下操作面板215上的一键启动的控制开关后,电机27、驱动电机221、夹紧气缸227以及电磁阀231同步启动,电机27、驱动电机221、电磁阀231按照设定的初始参数运行,控制系统针对石块的硬度情况,会对电磁阀231的流量,切割盘21(由电机27带动)的转速,石材牵引机构的驱动电机221的转速进行智能化控制,各项调控后的参数会通过操作面板215上的显示屏实时显示,方便操作者及时了解各项参数的变化情况。

49.当t1<t<t2时,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量,同时,通过第二执行模块18提高切割盘21的转速,第二执行模块18控制切割盘21的转速不超过上限安全转速n1,如果切割盘21的实时转速趋于切割盘的上限安全转速n1时,时间记录模块16记录的时间为t的数值仍然为t1<t<t2,第三执行模块19降低石材牵引机构的驱动电机221的转速;当t2<t时,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量,同时,通过第二执行模块18提高切割盘21的转速,通过第三执行模块19降低石材牵引机构的驱动电机221的转速;其中,第二执行模块18控制切割盘21的转速不超过上限安全转速n1,第三执行模块19控制驱动电机221的转速高于下限安全转速n3。

50.本实施例中,第一安全转速记录模块14设置了切割盘21的上限安全转速为n1,第二安全转速记录模块15设置了驱动电机221的上限安全转速为n2,设置了驱动电机的下限安全转速为n3,在保证加工参数可调的情况下,也保证了加工的安全性,防止出现切割盘转速过高以及石材牵引机构的供料速度过大的问题。

51.该系统控制整个设备进行石材板切割加工时,下面根据四种不同的工况,对具体的加工步骤以及参数变化进行详细说明,具体如下:一.石材硬度较低的板材切割工况,具体加工以及参数调控如下:操作面板215上的一键启动控制开关开启后,电机27、驱动电机221、电磁阀231按照设定的初始参数运行,中央控制单元111通过第四执行模块110控制夹紧气缸227夹持固定加工台24上的石块3,驱动电机221以初始转速带动驱动小车223在导轨222上运行,整个石材牵引机构22带动石块3朝切割盘21的方向移动,石块3靠近切割盘21后,切割盘21会受到轴向挤压力,切割盘21侧面的支撑架26带动支撑座28逐步压缩弹簧211并与第一压力传感器212接触,第一压力传感器212被支撑座28挤压后,压力监测模块11接收第一压力传感器212反馈的压力信号并同时读取第一压力传感器212感应到的压力值,切割盘压力值记录模块12对压力监测模块11监测的压力值进行实时记录,如果,切割盘压力值记录模块12记录的压力值低于压力阈值a的话,时间记录模块16记录的时间t=0,表明石块的硬度不高,切割盘21受到的轴向挤压力没有达到阈值设定模块13设定的压力阈值a,在这种工况下,系统

控制电磁阀231的初始流量,切割盘21的初始转速,石材牵引机构的驱动电机221的初始转速保持不变,无需对喷淋流量参数、切割盘转速参数以及石材牵引机构的供料速度参数进行调节,即可实现石材板的正常高速切割;待切割工况稳定后,中央控制单元111通过第三执行模块19开始逐步提高石材牵引机构的驱动电机221的转速,进一步提高石材牵引机构的供料速度,从而提高石材板的切割效率,待切割盘21受到的高负荷轴向挤压力趋于压力阈值a时,第三执行模块19保持驱动电机221的转速不变,在喷淋流量参数、切割盘转速参数不变的情况下,可以最大化的提高石材板的切割效率,同时,中央控制单元111根据第二安全转速记录模块15的设定,第三执行模块19控制驱动电机221的转速不高于上限安全转速n2,在提高切割效率的同时,也能保证加工的安全性。

52.二.石材硬度比较高的板材切割工况,具体加工以及参数调控如下:操作面板215上的一键启动控制开关开启后,电机27、驱动电机221、电磁阀231按照设定的初始参数运行,中央控制单元111通过第四执行模块110控制夹紧气缸227夹持固定加工台24上的石块3,驱动电机221以初始转速带动驱动小车223在导轨222上运行,整个石材牵引机构22带动石块3朝切割盘21的方向移动,石块3靠近切割盘21后,切割盘21会受到轴向挤压力,切割盘21侧面的支撑架26带动支撑座28逐步压缩弹簧211并与第一压力传感器212接触,第一压力传感器212被支撑座28挤压后,压力监测模块11接收第一压力传感器212反馈的压力信号并同时读取第一压力传感器212感应到的压力值,切割盘压力值记录模块12对压力监测模块11监测的压力值进行实时记录,时间记录模块16对数值超过压力阈值a的轴向挤压力所持续的时间进行记录,记录的时间为t,安全时间设定模块112设置第一安全时间上限为t1, 第二安全时间上限为t2,其中,t1的数值设定范围0-3s,t2的数值设定范围5-30s,时间记录模块16记录的时间为t,当0<t<t1时,说明石块3的硬度是较高的,石块3刚接触到切割盘21时,切割盘21受到了较大的轴向挤压力,由于切割盘21受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t为0-3s,表明,在这种工况下,切割盘21与石块3接触时,其受到了较高的轴向负荷,在切割盘21本身高转速的情况下,切割盘21可以很好的化解轴向负荷,说明此时的切割盘21转速可以与石材牵引机构供料的速度相匹配,在这种工况下,无需调节切割盘21转速以及石材牵引机构22的供料速度,由于石块3的硬度较高,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量即可,在石块高硬度的情况下,加大喷液流量后,可以加快对切割盘21的降温效果,同时也能提高降尘效果,另外,如果时间记录模块16记录的时间t趋于3s的话,中央控制单元111会通过第二执行模块18来逐步提高切割盘21的转速,在新的石块进行板材切割时,时间记录模块16记录的时间t降低到1s左右时,切割盘21的转速保持不变,这种情况下,可以保证较高的切割效率,同时也不会对切割盘造成太大的负荷。

53.三. 石材硬度很高,但切割板材长度较短的工况,具体加工以及参数调控如下:操作面板215上的一键启动控制开关开启后,电机27、驱动电机221、电磁阀231按照设定的初始参数运行,中央控制单元111通过第四执行模块110控制夹紧气缸227夹持固定加工台24上的石块3,驱动电机221以初始转速带动驱动小车223在导轨222上运行,整个石材牵引机构22带动石块3朝切割盘21的方向移动,石块3靠近切割盘21后,切割盘21会受到轴向挤压力,切割盘21侧面的支撑架26带动支撑座28逐步压缩弹簧211并与第一压力传

感器212接触,第一压力传感器212被支撑座28挤压后,压力监测模块11接收第一压力传感器212反馈的压力信号并同时读取第一压力传感器212感应到的压力值,切割盘压力值记录模块12对压力监测模块11监测的压力值进行实时记录,时间记录模块16对数值超过压力阈值a的轴向挤压力所持续的时间进行记录,记录的时间为t,安全时间设定模块112设置第一安全时间上限为t1, 第二安全时间上限为t2,其中,t1的数值设定范围0-3s,t2的数值设定范围5-30s,时间记录模块16记录的时间为t,当t1<t<t2时,说明石块3的硬度是较高的,石块刚接触到切割盘21时,切割盘21受到了较大的轴向挤压力,由于切割盘21受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t比较长,而且,切割盘21没有在极短的时间内化解高轴向负荷,表明,在这种工况下,切割盘21切割的是长度相对较短的高硬度石材板,虽然石材板的长度较短,但是,在整个切割的过程中,切割盘21始终处于高负荷轴向挤压的状态,说明在加工的过程中,石块3的硬度很高(比工况二中的硬度高),切割盘21切割的速度不够快,同时,石材牵引机构的供料速度比较快,因此,这种工况下,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量,同时,通过第二执行模块18提高切割盘21的转速(第二执行模块18控制切割盘21的转速不超过上限安全转速n1),因为,石材板本身的长度较短,如果电磁阀231的喷液流量以及切割盘21转速提高后,可以化解高轴向负荷的话,此时,无需降低石材牵引机构的驱动电机221转速(石材牵引机构的供料速度),可以保证正常加工的同时,不降低石材板的切割效率;需要注意的是,如果切割盘21的实时转速趋于切割盘的上限安全转速n1时,时间记录模块记录的时间为t的数值仍然为t1<t<t2,第三执行模块19降低石材牵引机构的驱动电机221的转速。

54.四. 石材硬度很高,同时切割板材长度较长的工况,具体加工以及参数调控如下:操作面板215上的一键启动控制开关开启后,电机27、驱动电机221、电磁阀231按照设定的初始参数运行,中央控制单元111通过第四执行模块110控制夹紧气缸227夹持固定加工台24上的石块3,驱动电机221以初始转速带动驱动小车223在导轨222上运行,整个石材牵引机构22带动石块3朝切割盘21的方向移动,石块3靠近切割盘21后,切割盘21会受到轴向挤压力,切割盘21侧面的支撑架26带动支撑座28逐步压缩弹簧211并与第一压力传感器212接触,第一压力传感器212被支撑座28挤压后,压力监测模块11接收第一压力传感器212反馈的压力信号并同时读取第一压力传感器212感应到的压力值,切割盘压力值记录模块12对压力监测模块11监测的压力值进行实时记录,时间记录模块16对数值超过压力阈值a的轴向挤压力所持续的时间进行记录,记录的时间为t,安全时间设定模块112设置第一安全时间上限为t1, 第二安全时间上限为t2,其中,t1的数值设定范围0-3s,t2的数值设定范围5-30s,时间记录模块16记录的时间为t,当t2<t时,说明石块的硬度是很高的,石块3刚接触到切割盘21时,切割盘21受到了较大的轴向挤压力,由于切割盘21受到的高负荷轴向挤压力(超过压力阈值a)所持续的时间t很长,而且,切割盘21没有在极短的时间内化解高轴向负荷,表明,在这种工况下,切割盘21切割的是长度相对较短的高硬度石材板,虽然石材板的长度较长,但是,在整个切割的过程中,切割盘始终处于高负荷轴向挤压的状态,说明在加工的过程中,石块的硬度很高,切割盘21切割的速度不够快,同时,石材牵引机构的供料速度比较快,因此,这种工况下,中央控制单元111通过第一执行模块17提高电磁阀231的喷液流量,同时,通过第二执行模块18提高切割盘21的转速(第二执行模块18控制切

割盘21的转速不超过上限安全转速n1),通过第三执行模块19降低石材牵引机构的驱动电机221的转速(石材牵引机构的供料速度,同时,第三执行模块19控制驱动电机221的转速高于下限安全转速n3),因为,石材板本身的长度较长,虽然电磁阀231的喷液流量以及切割盘21转速提高后,可以化解高轴向负荷,但是,还需适当性降低石材牵引机构的驱动电机221转速(石材牵引机构的供料速度),可以保证正常加工的同时,降低切割盘的高负荷,避免切割盘在高速运行时间过长时,出现过度磨损的问题。

55.综上所述,该系统主要是用于对工作过程中切割盘21所受到的轴向挤压力进行实时监测,在切割盘21加工过程中遇到不同的工况时,控制系统可以自动化调节喷淋流量参数、切割盘转速参数以及石材牵引机构的供料速度的参数,可实现石材板的正常高速切割,加工的过程中,切割设备的参数调节比较灵敏且及时,参数调节的精度也比较高,在保护好切割盘的同时,最大化的提高了石材板的切割效率。

56.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1