硅棒加工线和硅棒加工工艺的制作方法

本发明涉及硅棒加工的,尤其涉及一种硅棒加工线和硅棒加工工艺。

背景技术:

1、目前,在相关技术中,硅棒加工生产线,由于是直接运转硅棒实现硅棒的切割、磨削等工作,因此,需要采用人工单机的形式对硅棒进行定位,再配合传统物流系统,来实现硅棒的半自动化加工。

2、采用此种加工方式,由于硅棒定位操作为人工进行,因此,需要较多的投入人力,导致硅棒加工的成本难以降低,也不利于实现硅棒的自动化加工,同时,也人工定位的方式也不利于定位操作的标准化,进而不利于提高硅棒的加工精度。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点、不足,本发明提供一种硅棒加工线和硅棒加工工艺,其解决了相关技术中硅棒生产线由于需要较多的投入人力,导致硅棒加工的成本难以降低,也不利于实现硅棒的自动化加工的技术问题。

3、(二)技术方案

4、为了达到上述目的,本发明采用的主要技术方案包括:

5、第一方面,本发明技术方案提供一种硅棒加工线,包括随行夹具、上下料装置、开方装置、磨削装置和运转装置,随行夹具用于夹持硅棒,且能够驱动硅棒运转;上下料装置用于将硅棒装夹至随行夹具,以及将加工好的硅棒自随行夹具内脱离;开方装置用于实现硅棒的开方;磨削装置用于实现硅棒的打磨;运转装置用于实现随行夹具在上下料装置、开方装置和磨削装置之间的转运;其中,随行夹具作为硅棒的支撑体和旋转体至少应用于硅棒的开方工序和磨削工序。

6、在该技术方案中,硅棒加工线,包括随行夹具、上下料装置、开方装置、磨削装置、运转装置和线外驱动装置,随行夹具用来对硅棒进行夹持,并且随行夹具与硅棒一起参与到硅棒的加工工序中,随行夹具在各个工序中纵向设置在对应的位置,作为硅棒的支撑体,保持硅棒的竖直状态,还作为硅棒的驱动件,用来带动硅棒转动所需的角度,如45°或90°,以匹配不同加工工序的工艺需求。

7、随行夹具采用线外驱动的形式执行夹持或者松开夹持的动作,可以使得随行夹具本身并不设置对应的驱动构件,因此就可以使得随行夹具的结构更加紧凑,进而方便随行夹具与硅棒一同应用于硅棒的加工工序。

8、运转装置能够实现随行夹具在各个工序之间的运转,与相关技术相比,被运转的构件并非直接设置为硅棒,而是设置为随行夹具,并且通过随行夹具实现硅棒运转,如此一来,由于硅棒本身并不会直接与运转装置相接触,因此可以很好的避免硅棒因碰撞等原因发生损坏,同时,随行夹具为一个标准的刚性构件,与硅棒相比,其可以更容易的匹配到硅棒加工线各个加工工序的对应位置上,以实现硅棒加工效率的提升。

9、在该硅棒加工线的作用下,由于运转装置能够实现夹持硅棒的随行夹具在各个工位之间运转,同时硅棒也无需进行额外的定位操作,因此,该硅棒加工线能够实现硅棒的全自动加工,进而为实现黑灯工厂提供相应的硬件基础,降低人员参与率,进而降低硅棒的加工成本。

10、在本发明的一个技术方案中,上下料机床包括:第一机架、第一定位结构、翻转料台和机械手,第一定位结构设于第一机架,用于与随行夹具匹配实现随行夹具的定位夹紧;翻转料台设于机架,用于将硅棒进行竖向翻转;机械手设于机架,用于抓取硅棒,并将硅棒送入随行夹具的夹持区,机械手存在竖向浮动区间。

11、在本发明的一个技术方案中,开方装置包括第二机架、第二定位结构和环线切割头,第二定位结构设于第二机架,用于与随行夹具匹配实现随行夹具的定位夹紧;环线切割头竖向滑动连接于第二机架,环线切割头用于实现硅棒的切割;其中,环线切割头包括架体、环线和若干导轮,导轮转动安装于架体,多个导轮形成安装轮廓,环线设于安装轮廓,环线呈横向设置,环线上形成对置设置的切割段,且切割段的间距可调;开方装置还包括:载荷传感器,载荷传感器设于机架,载荷传感器用于检测环线的载荷;开方装置还包括边皮抓取装置,边皮抓取装置滑动连接于机架,用于抓取并运送切割下的硅棒边皮。

12、在本发明的一个技术方案中,磨削装置包括第三机架、磨削机构和第三定位结构,磨削机构呈对置式竖向滑动连接于第三机架;第三定位结构设于机架,用于与随行夹具匹配实现随行夹具的定位夹紧。

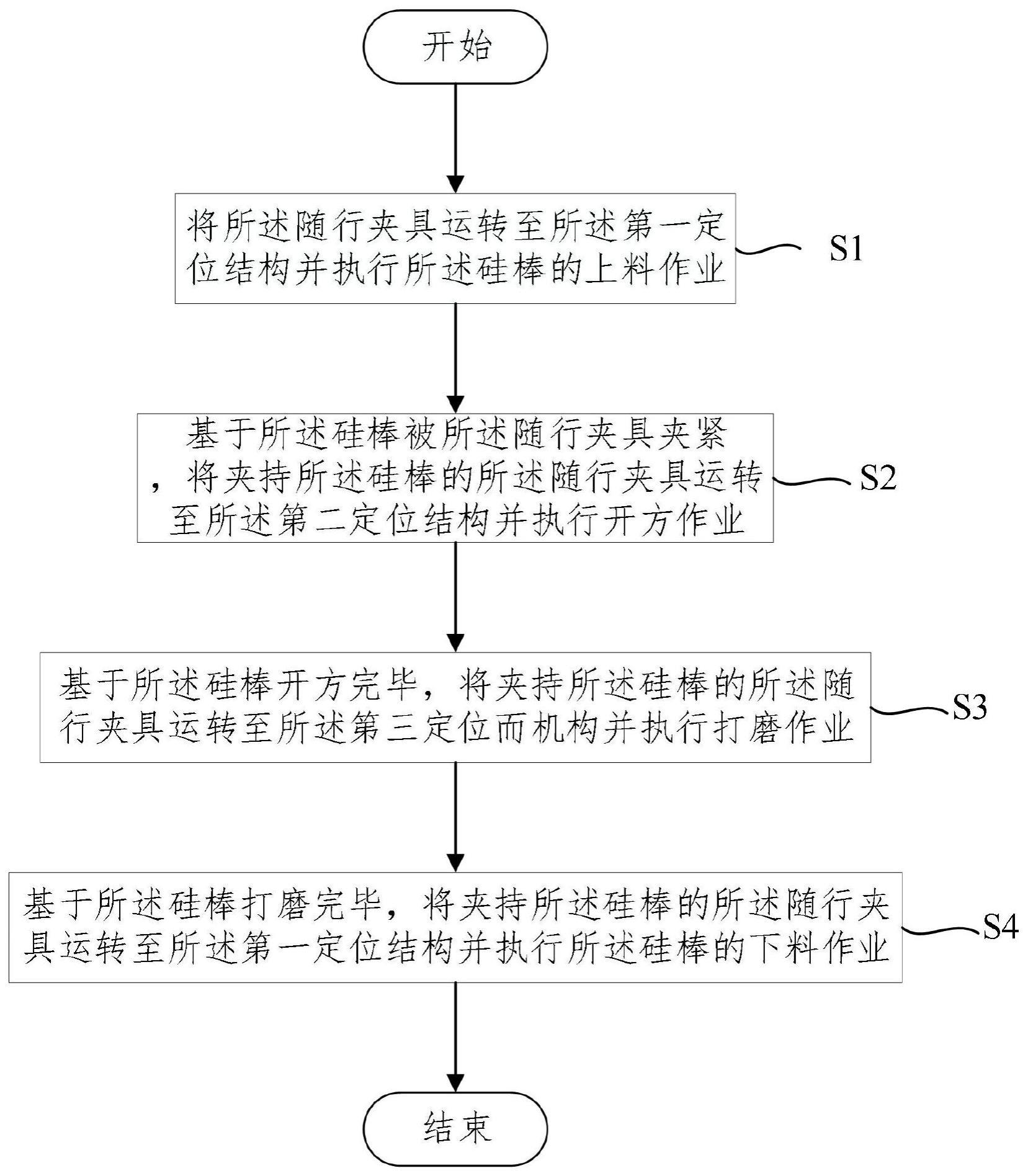

13、第二方面,本发明提供一种硅棒加工工艺,应用于上述任一技术方案中的硅棒加工线,包括:

14、s1:将随行夹具运转至第一定位结构并执行硅棒的上料作业;

15、s2:基于硅棒被随行夹具所夹持,将夹持硅棒的随行夹具运转至第二定位结构并执行开方作业;

16、s3:基于硅棒开方完毕,将夹持硅棒的随行夹具运转至第三定位结构并执行打磨作业;

17、s4:基于硅棒打磨完毕,将夹持硅棒的随行夹具运转至第一定位结构并执行硅棒的下料作业。

18、本技术中,运转机械手可实现随行夹具在不同加工工序之间的运转,即在本发明的硅棒加工流程中,是间接实现硅棒的转运,并且使依靠随行夹具执行硅棒的旋转功能的,如此一来,便无需单独对硅棒进行单独的定位操作,极大提高的硅棒加工效率,更容易实现硅棒的全自动化加工,实现黑灯工厂,降低人员参与率,进而降低硅棒的加工成本。

19、在本发明的一个技术方案中,将随行夹具运转至第一定位结构并执行硅棒的上料作业,具体包括;

20、s1.1:将硅棒置于翻转料台,并将硅棒进行竖向翻转;

21、s1.2:基于硅棒处于竖向状态,通过机械手对硅棒进行抓取;

22、s1.3:基于硅棒被机械手抓取,将硅棒送入随行夹具的夹持区。

23、在本发明的一个技术方案中,将硅棒送入随行夹具的夹持区,具体包括:

24、s1.3.1:使硅棒被机械手抓取后存在竖向浮动区间;

25、s1.3.2:控制硅棒上行第一距离;

26、s1.3.3:将硅棒水平送入随行夹具的夹持位置;

27、s1.3.4:控制硅棒下行第二距离;

28、其中,第一距离大于等于第二距离。

29、在本发明的一个技术方案中,将夹持硅棒的随行夹具运转至第二定位结构并执行开方作业,具体包括:

30、s2.1:将夹持硅棒的随行夹具运转至第二定位结构;

31、s2.2:基于硅棒的随行夹具运转至第二定位结构,调整环线切割头的切割间距至预定值,控制环线切割头执行切割动作;

32、s2.3:检测环线的载荷,当环线的载荷急剧降低时,控制环线切割头复位;

33、s2.4:通过边皮抓取装置抓取并运送切割下的硅棒边皮;

34、s2.5:控制硅棒转转90°,重复执行步骤s2.2-s2.4。

35、在本发明的一个技术方案中,将夹持硅棒的随行夹具运转至第三定位结构并执行打磨作业,具体包括:

36、s3.1:将随行夹具置于磨削装置的定位结构;

37、s3.2:基于随行夹具置于磨削装置的定位结构,执行随行夹具的竖向压紧工作;

38、s3.3:基于随行夹具被竖向压紧,进行硅棒的打磨工作。

39、在本发明的一个技术方案中,硅棒的打磨工作,具体包括:

40、s3.3.1:通过磨削装置实现硅棒对置的第一组平面的打磨;

41、s3.3.2:基于硅棒对置的第一组平面的打磨完毕,控制硅棒旋转90°,控制磨削装置实现硅棒对置的第二组平面的打磨;

42、s3.3.3:基于硅棒对置的第二组平面的打磨完毕,控制硅棒执行倒角或圆角打磨工作转动;

43、倒角打磨工作具体包括:

44、s3.3.3.1:基于第二组平面打磨完毕,控制硅棒旋转45°进行硅棒的第一组倒角的打磨;基于硅棒的第一组倒角打磨完毕,控制硅棒再转动90°进行硅棒的第二组倒角的打磨;

45、圆角打磨工作具体包括:

46、s3.3.3.2:基于硅棒对置的第二组平面的打磨完毕,控制硅棒持续同方向运转进行硅棒的两组圆角的打磨。

47、(三)有益效果

48、本发明的有益效果是:本发明的硅棒加工线和硅棒加工工艺,运转装置能够实现随行夹具在各个工序之间的运转,与相关技术相比,被运转的构件并非直接设置为硅棒,而是设置为随行夹具,并且通过随行夹具实现硅棒运转,如此一来,由于硅棒本身并不会直接与运转装置相接触,因此可以很好的避免硅棒因碰撞等原因发生损坏,同时,随行夹具为一个标准的刚性构件,与硅棒相比,其可以更容易的匹配到硅棒加工线各个加工工序的对应位置上,以实现硅棒加工效率的提升,也更容易保证硅棒的加工精度;

49、由于运转装置能够实现夹持硅棒的随行夹具在各个工位之间运转,同时硅棒也无需进行额外的定位操作,因此,该硅棒加工线能够实现硅棒的全自动加工,进而为实现黑灯工厂提供相应的硬件基础,降低人员参与率,进而降低硅棒的加工成本,并提高硅棒的加工精度。

- 还没有人留言评论。精彩留言会获得点赞!