一种重力自启式湿接缝折叠作业平台的制作方法

1.本实用新型涉及作业平台领域,尤其涉及一种重力自启式湿接缝折叠作业平台。

背景技术:

2.高桩码头由基桩和上部结构组成,上部高出水面,其结构有梁板式、无梁大板式、框架式和承台式等。在高桩码头施工时,对于梁板式上部结构,在进行预应力梁安装后需组织梁缝施工,尤其在“t”型梁的梁缝施工过程中会遇到梁缝尺寸不一以及梁缝处的预留钢筋导致缝隙狭窄,而施工面离梁缝较远,人员难以展开吊装施工,传统的吊装施工平台存在难以吊装或离作业面较远的问题。

3.在工期方面,采用现有的工艺方法,即采用浮排海上施工,人员及设备放置在浮排上,进行焊接钢筋、模板加固等常规工艺,整个工序下来,至少需要2天的时间,若隔天无作业潮水的话,需要的作业周期会更长,极大的影响了施工工期;在质量方面,采用现有的施工工艺,既采用浮排海上施工,施工质量会受施工环境(海上浮排作业会有晃动)、工人体能等因素影响,焊接质量难以保证,给现场施工技术人员带来巨大挑战,增加了许多劳动力和成本;在安全方面,现有工艺下,浮排需要待潮水达到一定高度,人工才能进行钢筋焊接和模板加固,潮水上涨会有作业人员被挤压的安全风险,海上作业存在较多的安全隐患,整个施工过程中,需投入更多的安全管理措施。

技术实现要素:

4.为了克服现有的湿接缝作业工艺由于梁缝狭窄、施工面距离远难以吊装施工,以及采用浮排施工工期长、成本高、效率低的问题,本实用新型提供一种重力自启式湿接缝折叠作业平台。

5.本实用新型采用的技术方案是:一种重力自启式湿接缝折叠作业平台,包括支撑组件、底板和两个梯身;所述支撑组件沿左右方向水平设置;两个所述梯身对称设于底板左右两侧,所述梯身的上部与下部均竖直设置,两个所述梯身的中部均向远离底板中心的方向弯折;两个所述梯身上部均与所述支撑组件中部相连,两个所述梯身下端均与所述底板转动相连;所述底板包括左右设置的两块板体,两块所述板体在其相邻端的下表面处通过铰链活动相连;所述梯身两侧均设有交叉滑杆,所述交叉滑杆包括两根滑动杆,且两根所述滑动杆的中部转动相连,每根所述滑动杆的下端均与所述梯身一侧转动相连,该所述滑动杆的上端与另一所述梯身的同一侧滑动相连。

6.作为优选地,所述支撑组件包括两根支撑杆,两个所述梯身的上端两侧均设有穿杆孔,两个所述支撑杆分别滑动套设于每个所述梯身的两个所述穿杆孔内。

7.优选地,所述支撑组件包括两根左支杆和两根右支杆,两根所述左支杆的右端分别与左侧梯身的上端两侧固定相连,两根所述右支杆的左端分别与右侧梯身的上端两侧固定相连。

8.优选地,所述梯身上端设有限位铰接件,所述左支杆以及所述右支杆均通过所述

限位铰接件与所述梯身铰接。

9.优选地,所述滑动杆的上端设有第一滑块,所述梯身的两侧设有与所述第一滑块相配合的第一滑槽。

10.优选地,所述第一滑槽的下端设有第一限位档卡。

11.优选地,所述梯身的两侧设有第二滑块,所述滑动杆的上端设有与所述第二滑块相配合的第二滑槽。

12.优选地,所述第二滑槽的上端设有第二限位档卡。

13.优选地,所述梯身的弯折处均设有限位铰接件,所述梯身的上部、中部和下部分别通过所述限位铰接件铰接。

14.优选地,所述梯身两侧均设有若干对交叉滑杆。

15.优选地,所述底板中部设有拉绳,所述拉绳的上端设于支撑组件一侧。

16.本实用新型的有益效果是:

17.(1)通过中部铰接的底板和交叉滑杆,实现可折叠的作业平台结构,且梯身中下部向外弯折,使作业平台的空间大于梯身顶部的作业平台入口,解决了湿接缝施工由于梁缝狭窄、作业面距离梁缝远,无法吊装施工的问题,相比于现有的施工工艺,本方案提高了湿接缝作业效率,由水上作业转为陆上作业,避免潮水变化对施工周期的限制;

18.(2)通过只能从中部向上折叠的底板和交叉滑杆,使作业平台在展开时受重力作用锁定在展开状态,在支撑组件的固定下稳定的悬挂在梁缝之间,不易形变、倾斜或摇晃,增加了施工安全性,相比于现有的施工工艺,减少了水上作业的风险性,为梁缝施工进度提升提供可靠的作业平台。

附图说明

19.下文将结合说明书附图对本实用新型进行进一步的描述说明,其中:

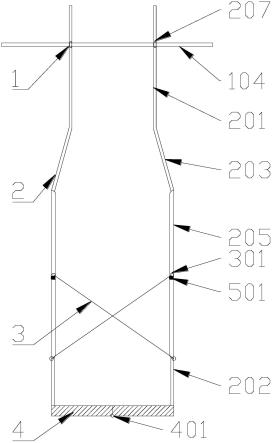

20.图1为本实用新型其中一个实施例的主视图;

21.图2为本实用新型其中一个实施例的侧视图;

22.图3为本实用新型其中一个实施例的折叠状态示意图;

23.图4为本实用新型其中一个实施例的施工状态示意图;

24.图5为本实用新型另一实施例的主视图;

25.图6为本实用新型另一实施例的施工状态示意图;

26.图7为本实用新型又一实施例的主视图;

27.图8为本实用新型又一实施例的折叠示意图。

28.图中:1、支撑组件;101、左支杆;102、右支杆;103、支撑杆;2、梯身;201、第一竖杆;202、第二竖杆;203、斜杆;204、横杆;205、第一滑槽;206、第二滑块;207、穿杆孔;3、交叉滑杆;301、第一滑块;302、第二滑槽;4、底板;401、铰链;501、第一限位档卡;502、第二限位档卡;6、t型梁;7、限位铰接件。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实

施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.参见图1至图8,本实用新型是一种重力自启式湿接缝折叠作业平台,包括:支撑组件1、底板4和两个梯身2;所述支撑组件1沿左右方向水平设置;两个所述梯身2对称设于底板4左右两侧,所述梯身2的上部与下部均竖直设置,两个所述梯身2的中部均向远离底板4中心的方向弯折;两个所述梯身2上部均与所述支撑组件1中部相连,两个所述梯身2下端均与所述底板4转动相连;所述底板4包括左右设置的两块板体,两块所述板体在其相邻端的下表面处通过铰链401活动相连;所述梯身2两侧均设有交叉滑杆3,所述交叉滑杆3包括两根滑动杆,且两根所述滑动杆的中部转动相连,每根所述滑动杆的下端均与所述梯身2一侧转动相连,该所述滑动杆的上端与另一所述梯身2的同一侧滑动相连。

31.本作业平台采用工地常用的金属管材、木板和五金件,即可弯折焊接组装而成,成本低,易于实现。

32.通过中部铰接的底板4和交叉滑杆3,实现可折叠的作业平台结构,且梯身2中下部向外弯折,使作业平台的空间大于梯身2顶部的作业平台入口,解决了湿接缝施工由于梁缝狭窄、作业面距离梁缝远,无法吊装施工的问题,相比于现有的施工工艺,本方案提高了湿接缝作业效率,由水上作业转为陆上作业,避免潮水变化对施工周期的限制,且折叠后便于搬运运输,节省空间

33.由于底板4的铰链401设于底板4下表面,使其只能从中部向上折叠,交叉滑杆3也具有折叠展开后的限位作用,增加了作业平台展开后的稳定性,使作业平台在展开时,底板4受重力作用撑开作业平台,使其锁定在展开状态,起到重力自锁定的效果;在支撑组件1的固定下,作业平台稳定的悬挂在梁缝之间,在重力作用下不易形变、倾斜或摇晃,增加了施工安全性,相比于现有的施工工艺,减少了水上作业的风险性,为梁缝施工进度提升提供可靠的作业平台。

34.作为优选地,所述支撑组件1包括两根支撑杆103,两个所述梯身2的上端两侧均设有穿杆孔207,两个所述支撑杆103分别滑动套设于每个所述梯身2的两个所述穿杆孔207内。通过穿杆设计来悬挂固定作业平台,支撑杆103拆卸组装方便,承重能力强,可根据施工现场情况更换长管或短管。

35.优选地,所述支撑组件1包括两根左支杆101和两根右支杆102,两根所述左支杆101的右端分别与左侧梯身2的上端两侧固定相连,两根所述右支杆102的左端分别与右侧梯身2的上端两侧固定相连。与两侧梯身2分别固定相连的支杆,在展开状态下,作业平台展开的宽度越大,支撑组件1的支撑越稳固,使作业平台进一步起到重力自锁定的效果。

36.优选地,所述梯身2上端设有限位铰接件7,所述左支杆101以及所述右支杆102均通过所述限位铰接件7与所述梯身2铰接。使左支杆101和右支杆102可以向下折叠,进一步减小作业平台在折叠时的占用空间,便于搬运。

37.优选地,所述滑动杆的上端设有第一滑块301,所述梯身2的两侧设有与所述第一滑块301相配合的第一滑槽205,所述第一滑槽205的下端设有第一限位档卡501。滑槽设在梯身2上,加工方便,提高交叉滑杆3的稳定性,为作业平台提供更好的结构支撑。

38.优选地,所述梯身2的两侧设有第二滑块206,所述滑动杆的上端设有与所述第二滑块206相配合的第二滑槽302,所述第二滑槽302的上端设有第二限位档卡502。滑槽设在

滑杆上端,减少了梯身2在折叠时的体积,增加了梯身2的稳定性。

39.优选地,所述梯身2的弯折处均设有限位铰接件7,所述梯身2的上部、中部和下部分别通过所述限位铰接件7铰接,使作业平台在折叠时,梯身2可以进一步的向内折叠,以减少作业平台所占空间。

40.优选地,所述梯身2两侧均设有若干对交叉滑杆3。交叉滑杆3除了为作业平台提供结构支撑,还可以作为施工人员的攀爬踩踏提供借力点,设置多对交叉滑杆3可增加借力点,并增加作业平台的结构稳定性,且由于交叉滑杆3的滑动连接部在上,转动连接部在下,在施工人员借力时,受重力作用锁定在展开状态。

41.优选地,所述底板4中部设有拉绳,所述拉绳的上端设于支撑组件1一侧。当需要折叠作业平台并从梁缝中回收时,只需要在t型梁6等支撑面上拉起拉绳即可使底板4向上折叠,方便回收。

42.参见图1至图4,作为本技术的其中一个实施例,其支撑组件1是两根水平管状的支撑杆103;两个所述梯身2的上端两侧均设有穿杆孔207,两个所述支撑杆103分别滑动套设于每个所述梯身2的两个所述穿杆孔207内。穿杆处的支撑杆103还可作为施工人员上下作业平台的借力攀爬点。

43.两个所述梯身2对称设于底板4左右两侧,每个所述梯身2均包括两组相同的第一竖杆201、斜杆203和第二竖杆202;所述第一竖杆201和所述第二竖杆202均竖直设置,所述第一竖杆201上部均与所述支撑组件1中部相连,所述斜杆203上端与所述第一竖杆201下端相连,所述斜杆203下端朝向远离所述底板4中心的一侧倾斜,所述斜杆203下端与所述第二竖杆202上端相连,所述第二竖杆202下端与所述底板4转动相连;每个所述梯身2的两个所述第一竖杆201之间以及两个所述第二竖杆202之间,均水平间隔设有若干个横杆204。

44.所述横杆204即作为梯身2两侧竖杆的连接结构,亦用于为作业人员上下作业平台和施工时提供攀爬借力点。

45.本实施例的所述滑动杆的上端设有第一滑块301,所述梯身2的两侧设有与所述第一滑块301相配合的第一滑槽205,所述第一滑槽205的下端设有第一限位档卡501。本实施例的梯身2和支撑组件1均使用φ16圆钢焊接或销轴连接,作业平台铺设厚度18mm胶合木板,支撑臂给作业平台提供支撑,梯身2作为人员上下通道,调节杆起到调节作业平台宽度和固定作用,作业平台作为人员操作施工。

46.优选地,本实施例的梯身2上还设有安全索和挂钩,用于在作业时通过安全锁和挂钩将梯身2与施工面进行固定,进一步提高作业平台的安全性。

47.本实施例的作业平台,其安装与拆除的步骤如下:

48.s1、作业平台安装前,将作业平台的底板4向上弯折,把左右梯身2向中间压缩进行折叠;

49.s2、根据施工部位将作业平台支撑臂搁置在梁体上,把左右梯身2向两侧分开进行作业平台的展开;

50.s3、施工人员通过梯身2下到作业平台上,底板4随着施工人员的踩踏展开到平整状态,进行绑扎钢筋、模板加固等作业;

51.s4、施工完成后,施工人员通过梯身2爬上梁体,将作业平台折叠带走。

52.参见图5和图6,作为本实用新型的另一实施例,其与上述实施例的不同在于,所述

支撑组件1包括两根左支杆101和两根右支杆102,两根所述左支杆101的右端分别与左侧梯身2的上端两侧固定相连,两根所述右支杆102的左端分别与右侧梯身2的上端两侧固定相连。

53.所述梯身2的两侧设有第二滑块206,所述滑动杆的上端设有与所述第二滑块206相配合的第二滑槽302,所述第二滑槽302的上端设有第二限位档卡502。

54.参见图7和图8,作为本实用新型的又一实施例,本实施例的可折叠重力自启式湿接缝作业平台,与上述实施例的区别为,所述梯身2上端设有限位铰接件7,所述左支杆101以及所述右支杆102均通过所述限位铰接件7与所述梯身2铰接;所述梯身2的弯折处均设有限位铰接件7,本实施例的第一竖杆201、斜杆203和第二竖杆202相互之间均通过限位铰接件7转动相连,上述限位铰接件7转动到其最大限位角度时,与上述实施例的作业平台结构相同。本实施例梯身2和支撑组件1均使用限位铰接件7对管材进行了铰接,使其可以进一步折叠压缩,减小了作业平台在折叠时的占用空间,方便运输和储存。

55.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述仅为本实用新型的具体实施例而已,并不用于限定本实用新型的保护范围。特别指出,对于本领域技术人员来说,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1