装配式剪力墙及条形基础的制作方法

1.本技术涉及建筑施工的技术领域,尤其是涉及一种装配式剪力墙及条形基础。

背景技术:

2.剪力墙又称抗风墙、抗震墙或者结构墙,用于在房屋或者构筑物中承受风荷载或地震作用所引起的水平荷载,剪力墙能够有效防止建筑结构受到剪切破坏。在工程施工中,装配式建筑通常采用预设湿度的灌浆料进行连接,待凝固后形成预制剪力墙。但是对于冬季施工或者在温度较低的地区作业时,导致凝固形成的预制剪力墙达不到预设承载强度,整体性能差,甚至导致废品增多。

技术实现要素:

3.为了提高剪力墙的整体强度,提高其承载强度,本技术提供一种装配式剪力墙及条形基础。

4.本技术第一方面提供的一种装配式剪力墙采用如下的技术方案:

5.一种装配式剪力墙,包括第一连接件和第二连接件;

6.所述第一连接件包括板状结构以及相对设置的第一侧板、第二侧板;所述第一侧板、所述第二侧板与所述板状结构构成贯通腔;

7.所述第一侧板包括第一止挡段和第一限位段,所述第一止挡段与所述第一板状结构连接;所述第一限位段设置于所述第一止挡段远离所述第一板状结构的一端;所述第二侧板包括第二止挡段和第二限位段,所述第二止挡段与所述第二板状结构连接;所述第二限位段设置于所述第二止挡段远离所述第二板状结构的一端;

8.所述第一限位段的自由端与所述第二限位段的自由端构成限位通道;所述限位通道的出口宽度小于所述贯通腔的宽度;

9.所述板状结构的内壁开设有多个凹槽;

10.所述第二连接件的外壁设置有与多个所述凹槽匹配的多个凸起。

11.通过采用上述技术方案,有效提高装配式剪力墙的整体性能,大大缩短施工周期。

12.优选地,所述第一止挡段与所述第二止挡段均与所述板状结构垂直设置;

13.所述第一限位段垂直于所述第一止挡段设置;

14.所述第二限位段垂直于所述第二止挡段设置;

15.并且,所述第一限位段与所述第二限位段设置于同一平面。

16.通过采用上述技术方案,使所提供的第一连接件具有定位、限位以及承载的功能,有效保证装配式剪力墙的承载强度。

17.优选地,所述第一止挡段与所述第一限位段连接处的外侧、所述第二止挡段与所述第二限位段连接处的外侧均为斜面设置。

18.通过采用上述技术方案,在保证装配式剪力墙的承载强度的前提下,实现轻量化设计。

19.优选地,所述第一止挡段、所述第二止挡段均与所述板状结构垂直设置;

20.所述第一限位段与所述第一止挡段呈第一预设钝角设置;

21.所述第二限位段与所述第二止挡段呈第二预设钝角设置。

22.通过采用上述技术方案,形成外窄内宽的安装限位形状,有效提高施工安装后的垂向承载力。

23.优选地,所述第一预设钝角与所述第二预设钝角相同。

24.通过采用上述技术方案,简化制造过程,便于批量化快速生产制造,满足现场施工需求,缩短施工周期。

25.优选地,所述第一侧板与所述第二侧板对称设置。

26.通过采用上述技术方案,结构简单,便于安装以及生产。

27.优选地,所述板状结构、所述第一侧板与所述第二侧板固定连接或者一体成型设置。

28.通过采用上述技术方案,提高整体性,增强装配式剪力墙承载强度。

29.优选地,所述第二连接件包括定位结构和限位结构,多个所述凸起均匀设置于所述定位结构的一侧;

30.所述限位结构设置于所述定位结构的另一侧;并且所述限位结构的宽度小于所述定位结构的宽度。

31.通过采用上述技术方案,便于安装,同时实现自身装配限位。

32.优选地,所述定位结构的宽度小于所述贯通腔的宽度;

33.所述限位结构远离所述定位结构的一端穿过所述限位通道悬伸设置。

34.通过采用上述技术方案,保证与第一连接件的定位装配,同时通过限位通道对限位结构的限位,保证定位结构限制于贯通腔内部,提高其承载强度。

35.本技术第二方面提供的一种条形基础采用如下的技术方案:

36.一种条形基础,包括板状结构以及相对设置的第一侧板、第二侧板;所述第一侧板、所述第二侧板与所述板状结构构成贯通腔;

37.所述第一侧板包括第一止挡段和第一限位段,所述第一止挡段与所述第一板状结构连接;所述第一限位段设置于所述第一止挡段远离所述第一板状结构的一端;所述第二侧板包括第二止挡段和第二限位段,所述第二止挡段与所述第二板状结构连接;所述第二限位段设置于所述第二止挡段远离所述第二板状结构的一端;

38.所述第一限位段的自由端与所述第二限位段的自由端构成限位通道;所述限位通道的出口宽度小于所述贯通腔的宽度;

39.所述板状结构的内壁开设有多个用于与待安装件匹配的凹槽。

40.通过采用上述技术方案,可以对待安装件进行自动定位,安装精度高,操作简单。

41.综上所述,本技术包括以下至少一种有益技术效果:

42.1.本技术的第一方面公开了一种装配式剪力墙,通过设置对的凸起和凹槽,实现第一连接件与第二连接件匹配安装,安装精度高,在装配过程中,实现第一连接件与第二连接件的卡合,操作简单,有效提高整体牢固性以及整体承载强度。

43.2.通过第一连接件外窄内宽的设置,其自身具有定位、限位功能,有效提高施工安装后的垂向承载力。

44.3.通过第二连接件与贯通腔周侧的间隙设置,便于安装,此空隙可注入快干性的灌浆料,使第一连接件和第二连接件形成一个坚固的整体;同时凸起和凹槽的间隙设置,其间隙尺寸即为剪力墙抗剪时的限制位移值,大大提高该装配式剪力墙的整体强度以及应用中的承载强度。

45.4.通过第一连接件与第二连接件的嵌合式设置,便于第二连接件快速推入第一连接件进行装配,缩短施工作业周期。

附图说明

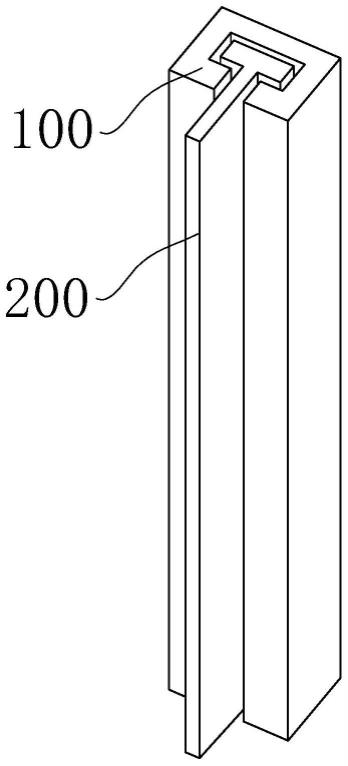

46.图1是本技术中的装配式剪力墙的第一种具体实施例的立体结构示意图。

47.图2是图1中的第一连接件的示意图。

48.图3是图1中的第二连接件的示意图。

49.图4是图1的主视图。

50.图5是本技术中的装配式剪力墙的第二种具体实施例的立体结构示意图。

51.图6是图5中的第二连接件的示意图。

52.图7是图5中的第一连接件的示意图。

53.图8是本技术中的装配式剪力墙的第三种具体实施例的主视图。

54.图9是本技术中的装配式剪力墙的第四种具体实施例的主视图。

55.附图标记说明:10、贯通腔;20、限位通道;100、第一连接件;110、板状结构;111、凹槽;120、第一侧板;121、第一止挡段;122、第一限位段;130、第二侧板;131、第二止挡段;132、第二限位段;200、第二连接件;210、定位结构;220、限位结构。

具体实施方式

56.以下结合附图1至附图9对本技术作进一步详细说明。

57.实施例一

58.参照图1和图2,本技术第一方面的实施例公开了一种装配式剪力墙,包括第一连接件100和第二连接件200;其中,第一连接件100包括板状结构110以及相对设置的第一侧板120、第二侧板130;第一侧板120、第二侧板130与板状结构110构成贯通腔10,用于设置第二连接件200,保证第二连接件200与第一连接件100的嵌入装配。

59.其中,第一侧板120、第二侧板130均垂直于板状结构110设置;在本实施例中,第一侧板120、第二侧板130均为l型结构;两个l型结构的水平部处于同一平面设置,即两个l型结构的竖直部高度相同设置;两个l型结构的水平部的端部间隙设置,形成向外的出口。

60.参照图3和图4,第一侧板120包括第一止挡段121和第一限位段122,第一止挡段121与第一板状结构110连接;第一限位段122设置于第一止挡段121远离第一板状结构110的一端。

61.第二侧板130包括第二止挡段131和第二限位段132,第二止挡段131与第二板状结构110连接;第二限位段132设置于第二止挡段131远离第二板状结构110的一端。

62.第一限位段122的自由端与第二限位段132的自由端构成限位通道20;限位通道20的出口宽度小于贯通腔10的宽度,以形成垂向的限位。

63.板状结构110的内壁开设有多个凹槽111;第二连接件200的外壁设置有与多个凹

槽111匹配的多个凸起。

64.第二连接件200包括定位结构210和限位结构220,多个凸起均匀设置于定位结构210的一侧;限位结构220设置于定位结构210的另一侧;并且限位结构220的宽度小于定位结构210的宽度,在本实施例中,限位结构220与定位结构210构成t型结构。定位结构210的宽度小于贯通腔10的宽度;限位结构220远离定位结构210的一端穿过限位通道20悬伸设置。

65.通过定位结构210和凸起的设置,保证在贯通腔10内与第一连接件100的定位卡合;通过限位结构220的设置,悬伸出限位通道20设置,不影响该装配式剪力墙的实际应用。

66.通过采用上述技术方案,便于安装,同时实现自身装配限位。

67.优选地,第一止挡段121与第二止挡段131均与板状结构110垂直设置;第一限位段122垂直于第一止挡段121设置;第二限位段132垂直于第二止挡段131设置;并且,第一限位段122与第二限位段132设置于同一平面,使所提供的第一连接件100具有定位、限位以及承载的功能,有效保证装配式剪力墙的承载强度。

68.优选地,板状结构110、第一侧板120与第二侧板130固定连接或者一体成型设置;通过固定连接,有效提高整体性,增强装配式剪力墙承载强度。

69.优选地,凸起与定位结构210一体成型设置。

70.优选地,多个凸起等间距均匀设置;多个凹槽111等间距均匀设置。

71.优选地,凸起的高度大于凹槽111的深度,以使定位结构210的底部与板状结构110内壁形成间隙,便于快干性灌浆料的注入,进一步提高第一连接件100与第二连接件200的整体强度。

72.其中,第一侧板120与第二侧板130对称设置,结构简单,便于安装以及生产。

73.通过采用上述技术方案,保证与第一连接件100的定位装配,同时通过限位通道20对限位结构220的限位,保证定位结构210限制于贯通腔10内部,提高其承载强度。

74.本技术第一方面公开的一种装配式剪力墙的实施原理为:档需要装配时,将第二连接件200沿着第一连接件100的纵向推入贯通腔10,以使多个凸起与多个凹槽111对应卡合;其中,定位结构210的周侧与贯通腔10的内壁具有间隙,限位结构220与限位通道20也具有间隙,此间隙可注入快干性的灌浆料,使第一连接件100和第二连接件200连接成一个坚固的整体,有效提高装配式剪力墙的整体性能。

75.实施例二

76.参照图5和图6,在本技术中的装配式剪力墙的第二种具体实施例中,第一连接件100中的第一限位段122、第二限位段132均为斜板结构,两个斜板结构的自由端构成窄口出口;第二连接件200中的定位结构210的两侧分别与第一限位段122、第二限位段132对应平行设置。

77.通过第一限位段122、第二限位段132的倾斜设置,使贯通腔10为外窄内宽的形状,在保证容纳定位结构210的同时,对该定位结构210形成限位。

78.本技术的第二种实施例公开的方案节约材料,降低整体重量。

79.进一步地,参照图7,第一止挡段121、第二止挡段131均与板状结构110垂直设置;第一限位段122与第一止挡段121呈第一预设钝角设置;第二限位段132与第二止挡段131呈第二预设钝角设置。通过采用上述技术方案,形成外窄内宽的安装限位形状,有效提高施工

安装后的垂向承载力。

80.优选地,第一预设钝角与第二预设钝角相同。通过采用上述技术方案,简化制造过程,便于批量化快速生产制造,满足现场施工需求,缩短施工周期。

81.实施例三

82.参照图8,在实施例一的基础上,第一止挡段121与第二止挡段131均与板状结构110垂直设置;第一限位段122、第二限位段132的外侧均为斜面设置,在保证第一连接件100与第二连接件200构成的整体强度的同时,节约材料,降低整体重量。

83.实施例四

84.参照图9,在实施例一的基础上,定位结构210的两侧还可设置成阶梯结构;第一限位段122、第二限位段132的外侧均设置成斜面,第一限位段122、第二限位段132的内侧设置为与定位结构210的两侧匹配的阶梯形状;定位结构210的周侧与贯通腔10的内壁间隙设置,以供快干性灌浆料的注入,通过定位结构210两侧的阶梯结构以及第一限位段122、第二限位段132的内侧设的阶梯形状,进一步提高第一连接件100与第二连接件200的嵌合度,有效提高该装配式剪力墙的整体强度。

85.本技术的第二方面公开了一种条形基础,包括板状结构以及相对设置的第一侧板、第二侧板;第一侧板、第二侧板与板状结构构成贯通腔;第一侧板包括第一止挡段和第一限位段,第一止挡段与第一板状结构连接;第一限位段设置于第一止挡段远离第一板状结构的一端。第二侧板包括第二止挡段和第二限位段,第二止挡段与第二板状结构连接;第二限位段设置于第二止挡段远离第二板状结构的一端;第一限位段的自由端与第二限位段的自由端构成限位通道;限位通道的出口宽度小于贯通腔的宽度;板状结构的内壁开设有多个用于与待安装件匹配的凹槽。通过本技术第二方面提供的条形基础,可以对待安装件进行自动定位,安装精度高,操作简单。

86.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1