模制设备的制作方法

本发明涉及用于将模具运送到给料位置以用于制造用于填充床的填充构件的模制设备。更具体地,本发明涉及用于将多件式模具运送到给料位置以用于制造用于在诸如蒸汽重整和直接还原铁生产等工艺中使用的陶瓷催化剂载体和载体催化剂的设备。

背景技术:

1、在诸如蒸汽重整和直接还原铁生产等工业化工艺中使用的金属催化剂在被细分为小颗粒以增加金属表面积时更具活性。通过将金属颗粒分布在耐火载体上,可以在此类反应过程中保持较大的金属表面积。在此类工艺中使用催化剂载体的另一优点是只需将少量较昂贵的催化金属分散在大量丰富廉价的载体材料上,从而大大降低了商业规模所需的催化材料成本。

2、在此类工业化工艺中,催化剂载体通常是通过对陶瓷粉末进行挤压、制粒或造粒,然后对生坯进行煅烧而制成的。

3、然而,已经发现此类方法只能提供受限的载体几何形状和物理性能。例如,此类载体可能具有很高的强度,但代价是几何表面积低和孔隙度差。形成催化剂载体的工艺也是耗时且昂贵的。

4、因此,需要能够经济地生产的具有更佳的期望性能组合的改进的催化剂载体。

5、因此,需要能够经济地形成催化剂载体的工艺,该工艺节省时间和资金,并且能够自动化。因此,本发明的若干方面的目的在于解决上述问题或其他问题中的一个或多个。

技术实现思路

1、根据本发明的第一方面,提供了一种用于将包括第一部件和第二部件的模具运送到给料位置的设备,该设备包括:重新定向传送器部分,其包括相对的第一保持器构件和第二相对的保持器构件,其中第一保持器构件和第二保持器构件中的至少一个包括传送器,并且其中第一保持器构件和第二保持器构件可操作以在第一保持器构件和第二保持器构件之间形成间隔,并且其中重新定向传送器部分可操作以在第一保持器构件和第二保持器构件处于第一取向时将模具接收到第一保持器构件和第二保持器构件之间的间隔中,然后将第一保持器构件和第二保持器构件移动到第二取向,同时基本上维持模具的第一部件相对于模具的第二部件处于相同的位置;该设备还包括模具分离部分,其中当第一保持器构件和第二保持器构件处于第二取向时,重新定向传送器部分可操作以将模具至少部分地排入模具分离部分中,并且其中模具分离部分可操作以驱动模具的第一部件和第二部件至少部分地分离。

2、根据本发明的第二方面,提供了一种使用根据第一方面的设备对包括第一部件和第二部件的模具进行给料的方法,该方法包括以下步骤:

3、(a)在第一保持器构件和第二保持器构件处于第一取向时,将模具布置在第一保持器构件和第二保持器构件之间的间隔中;

4、(b)将第一保持器构件和第二保持器构件移动到第二取向,同时基本上维持模具的第一部件相对于模具的第二部件处于相同的位置;

5、(c)将模具至少部分地排入模具分离部分中,使得模具的第一部件和第二部件至少部分地分离;以及

6、(d)用模制组合物对模具进行给料。

7、该方法还可包括以下步骤:(e)第一保持器构件和第二保持器构件收回模具,使得模具的第一部件和第二部件至少部分地重新闭合。

8、该方法还可包括以下步骤:(f)将第一保持器构件和第二保持器构件移回到第一取向或移到第三取向,同时基本上维持模具的第一部件相对于模具的第二部件处于相同的位置。

9、该方法还可包括以下步骤:(g)固化模具中的模制组合物,例如以形成生胚。

10、本文中使用“给料位置”是指模具处于至少部分打开的位置,其中第一模具部件的部分和第二模具部件的部分是间隔开的,在该打开位置处,模具可操作以从给料构件(例如,布置在模具上方的给料构件)接收一部分模制组合物。给料位置可以是基本上竖直的给料位置。在给料位置处,第一模具部件和第二模具部件的至少一部分可以邻接。

11、设备还可包括偏压构件,偏压构件可操作以将相对的第一保持器构件和第二保持器构件之间的间隔偏压到第一距离。在施加分离力的情况下,相对的第一保持器构件和第二保持器构件之间的间隔可操作以被移动到大于第一距离的第二距离。第一距离可以小于模具的厚度。因此,较厚的模具可以提供分离力,使得偏压构件能够向模具施加保持力,并且间隔距离试图恢复到第一距离。

12、偏压构件可操作以施加足够的力,以在相对的第一保持器构件和第二保持器构件从第一取向移动到第二取向的过程中,基本上维持模具的第一部件相对于模具的第二部件处于相同的位置。

13、偏压构件可以是弹簧加载的。偏压构件可以包括至少2个弹簧加载支撑杆,例如至少3个或至少4个。偏压构件可操作以当第一保持器构件布置在第二保持器构件的上方时,支撑第二保持器构件处于距第一保持器构件的第一距离处,从而使得第二保持器构件悬置在第一保持器构件上方。

14、设备还可包括给料构件。给料构件可操作以向模具中分配模制组合物,适当地,液态陶瓷组合物。给料构件可操作以在模具上方横向地移动。有利地,这样可以更均匀地填充模具。给料构件可包括往复式进料喷嘴。给料构件可以是带驱动的。

15、设备还可包括进料传送器部分。进料传送器部分可操作以将模具送入重新定向传送器部分中。进料传送器部分可包括传送带。进料传送器部分还可包括沿传送器的一侧或两侧的滑行件(runner)构件,其限制模具的横向移动。进料传送器部分可布置在支撑件上,以使得进料传送器部分的排出部分与重新定向传送器部分对准,从而使模具可进入第一保持器构件和第二保持器构件之间的间隔中。

16、进料传送器部分和重新定向传送器部分可操作以使模具以至少约3500mm/min、典型地至少约4000mm/min、更典型地至少约4500mm/min的速度从进料传送器部分进入第一保持器构件和第二保持器构件之间的间隔中。进料传送器部分和重新定向传送器部分可操作以使模具以小于约6500mm/min、典型地小于约6000mm/min、更典型地小于约5500mm/min的速度从进料传送器部分进入第一保持器构件和第二保持器构件之间的间隔中。进料传送器部分和重新定向传送器部分可操作以使模具以约3500mm/min至6500mm/min、典型地约4000mm/min至6000mm/min、更典型地约4500mm/min至5500mm/min的速度从进料传送器部分进入第一保持器构件和第二保持器构件之间的间隔中。

17、设备还可包括出料传送器部分,出料传送器部分可操作以接收从重新定向传送器部分排出的模具。出料传送器部分可包括相对的第一保持器部分和第二保持器部分,其中相对的保持器部分可操作以在二者之间形成间隔。相对的保持器部分可被布置成使得第一保持器部分位于第二保持器部分上方。第一保持器部分(例如包括压辊)可操作以在模具沿出料传送器部分移动时,基本上维持模具的第一部件相对于模具的第二部件处于相同的位置。第二保持器部分可包括传送带。传送带可包括高抓握带。高抓握带可包括凹槽。

18、重新定向传送器部分和出料传送器部分可操作以使模具以至少约3000mm/min、典型地至少约3500mm/min、更典型地至少约4000mm/min的速度从重新定向传送器部分进入出料传送器部分。重新定向传送器部分和出料传送器部分可操作以使模具以小于约6000mm/min、典型地小于约5500mm/min、更典型地小于约5000mm/min的速度从重新定向传送器部分进入出料传送器部分。重新定向传送器部分和出料传送器部分可操作以使模具以约3000mm/min至6000mm/min、典型地约3500mm/min至5500mm/min、更典型地约4000mm/min至5000mm/min的速度从重新定向传送器部分进入出料传送器部分。

19、重新定向传送器部分的传送器、第一保持器构件、第二保持器构件、进料传送器和/或出料传送器可包括从动传送器。当第一保持器构件和第二保持器构件都包括传送器时,两个传送器都可以是从动传送器。

20、重新定向传送器部分的传送器、第一保持器构件、第二保持器构件、进料传送器部分和/或出料传送器部分可以使用马达和齿轮头驱动。马达的速度控制范围可为80r/min至4000r/min。马达的速度调整率可为±0.2%。马达速度可为约2000r/min至4000r/min,典型地约2500r/min至约3500r/min,更典型约2800r/min至约3200r/min。

21、马达和齿轮头可操作以在整个速度范围内基本维持所需的扭矩水平。有利地,这样允许模具在设备中轻松移动,从而允许达到所需的速度。额定扭矩可为约0.16牛顿-米(nm)至约0.22nm,典型地约0.17nm至约0.21nm,更典型地约0.18nm至0.20nm。

22、有利地,偏压构件产生的压缩力与上述扭矩的组合可在模具的重新定向和给料的过程中进一步改善对模具的控制。

23、重新定向传送器部分可操作以在第一取向接收模具,并且移动到第二取向以将模具至少部分地排入模具分离部分中。重新定向传送器部分处于第一取向和第二取向时的主轴线(例如,重新定向传送器部分的沿传送模具的方向的轴线,通常是重新定向传送器部分的纵向轴线)之间的角度可为30°至90°,例如50°至90°,或70°至90°,例如基本上90°。重新定向传送器部分可以从基本上水平的取向(第一取向)移动到基本上垂直的取向(第二取向)。重新定向传送器部分可操作以使模具返回第一取向。

24、重新定向传送器部分可操作以从基本上水平的取向旋转至少80°,例如从基本上水平的取向旋转至少85°。通常情况下,重新定向传送器部分可从基本上水平的取向旋转小于120°。

25、重新定向传送器部分可操作以围绕其横向轴线旋转。重新定向传送器部分可包括枢转点,重新定向传送器部分可操作以围绕该枢转点旋转。枢转点可以是偏离的。枢转点可以是偏离的,使得枢转点沿重新定向传送器部分与其端部间隔开布置。重新定向传送器部分可在枢转点处包括枢转轴,和/或可操作以接收枢转轴,该枢转轴可以是可操作以耦接到驱动构件的构件。重新定向传送器部分可包括布置在重新定向传送器部分的相对侧的第一枢转附接构件和第二枢转附接构件,其可操作以接收枢转轴。

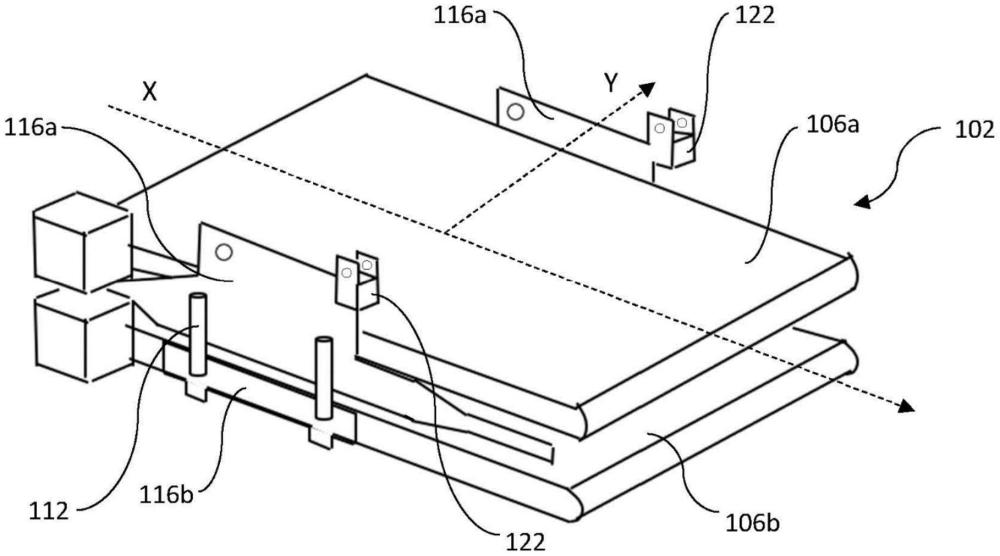

26、设备还可包括驱动构件,驱动构件可操作以使重新定向传送器部分旋转。驱动构件可操作以驱动第一保持器构件和第二保持器构件围绕横向轴线旋转。驱动构件可操作以产生平移运动,例如线性运动,其中驱动构件耦接到重新定向构件,使得驱动器的平移运动导致重新定向部分的旋转运动。

27、当第一保持器构件和第二保持器构件处于第二取向时,重新定向传送器部分可操作成以至少500mm/min的速度、典型地至少750mm/min的速度、更典型地至少1000mm/min的速度将模具至少部分地排入模具分离部分中。当第一保持器构件和第二保持器构件处于第二取向时,重新定向传送器部分可操作成以小于10000mm/min的速度、典型地小于5000mm/min的速度、更典型地小于2000mm/min的速度将模具至少部分地排入模具分离部分。当第一保持器构件和第二保持器构件处于第二取向时,重新定向传送器部分可操作成以500mm/min至10000mm/min的速度、典型地750mm/min至5000mm/min的速度、更典型地1000mm/min至2000mm/min的速度将模具至少部分地排入模具分离部分中。

28、设备还可包括支撑构件。支撑构件可操作以限制模具的横向移动,以帮助保持模具对准以进行给料。支撑构件可连接到保持器构件的相对侧。支撑构件可包括滑行件,滑行件可操作以限制模具的横向移动。支撑构件可包括枢转附接构件,枢转附接构件可操作以安装驱动构件。

29、重新定向传送器部分可操作以至少部分地收回已被至少部分地排入模具分离部分的模具,以便至少部分地重新闭合模具的第一部件和第二部件。重新定向传送器部分的传送器可操作以沿正反方向移动。重新定向传送器部分对模具的收回可驱动模具的第一部件和第二部件重新闭合。在模具仍在由给料构件给料时,可进行模具的收回。重新定向传送器部分可操作以返回到第一取向,同时基本上维持模具的第一部件相对于模具的第二部件处于相同的位置。

30、重新定向传送器部分可操作以从第二取向移动到第三取向。第三取向可以不同于第一取向和第二取向。优选地,重新定向传送器部分可操作以返回第一取向,使得装满的模具可从重新定向传送器部分的一端排出,进入出料传送器部分,并且重新定向传送器部分可在另一端接收空模具。

31、重新定向传送器部分的传送器可包括带式传送器。优选地,重新定向传送器部分的第一保持器构件和第二保持器构件都包括传送器,通常为带式传送器。当重新定向传送器部分的第一保持器构件和第二保持器构件都包括传送器时,传送器可操作成以相同的速度移动,以保持传送器的移动之间的同步性。带式传送器可包括高抓握带。高抓握带可包括凹槽。

32、有利地,高抓握带传送带与偏压构件产生的压缩力相结合,可在模具的重新定向和给料过程中进一步改善对模具的控制。

33、本文中使用“传送器”是指在与模具接触时可操作以将模具从一个位置移动到另一个位置的装置,例如带式传送器、链式传送器或辊式传送器。

34、当提及重新定向传送器部分时,本文使用“纵向”和“横向”是指:纵向指的是在传送器移动的方向上基本上穿过重新定向传送器部分的端部延伸的轴线(如图1以轴线x表示),“横向”指的是基本上垂直于纵向轴线延伸的轴线(如图1以轴线y表示)。

35、模具分离部分可包括引导构件。模具分离部分的引导构件可包括凹槽。引导构件可操作以将模具布置到给料部分中。引导构件可操作以将模具布置在至少部分打开位置,在该位置模具部件的一部分邻接,且模具部件的一部分间隔开,优选地在该打开位置模具可操作以从布置在模具上方的给料构件接收模制组合物。第一保持器构件和第二保持器构件可操作以沿引导构件移动模具。

36、重新定向传送器部分可布置在或可操作以布置在模具分离部分的下方,使得重新定向传送器部分的枢转点靠近模具分离部分的竖直轴线并且远离重新定向传送器部分的端部布置。

37、模具可用于由液态陶瓷组合物制造填充构件。模具可包括第一部件和第二部件。第一部件和/或第二部件可包括开放的模腔,并且第一部件和第二部件可操作以接合形成闭合的模腔。模具还可进一步包括储蓄器形成构件,其中模具可操作以从打开位置移动到至少部分闭合位置,然后移动到闭合位置;在打开位置,第一部件和第二部件至少部分地间隔开,使得储蓄器构件形成储蓄器腔体并且模腔是打开的;在至少部分闭合位置,储蓄器腔体的位置已经相对于模腔移动和/或储蓄器腔体的容积已经减小;在闭合位置,第一部件和第二部件接合使得模腔是闭合的。

38、第一部件和第二部件可以各自包括开放的模腔。适当地,第一部件和第二部件的模腔可以是开放的不完全模腔,并且模具的第一部件和第二部件可操作以接合从而使得第一部件的不完全模腔与第二部件的不完全模腔对准,以形成闭合的增大的模腔。

39、当本文使用“开放的”模腔时,是指填充构件或生胚或其一部分可操作以通过与将液态陶瓷组合物引入模腔的相同的孔道从模腔中取出。当本文使用“闭合的”模腔时,是指液态陶瓷组合物被保持在模腔内以使得其不能离开模腔。

40、第一部件和/或第二部件可包括多个开放的模腔。适当地,第一部件和/或第二部件中的每一个可包括多个开放的不完全模腔。

41、模腔可包括可操作以在填充构件上产生表面结构的纹理。适当地,模腔的可操作以在模制过程中接触液态陶瓷组合物的表面可包括纹理。

42、模腔可包括销钉,销钉可操作以在填充构件中形成孔洞,例如延伸穿过填充构件的孔洞。适当地,模腔可包括至少两个销钉,例如至少三个或至少四个销钉。销钉可布置在模腔的底表面上,并朝向模腔的开口向上延伸。销钉可布置在模腔的底表面的大致中心处。销钉可以是圆柱形的。

43、储蓄器构件可操作以形成能够接收和保持液态陶瓷组合物的储蓄器腔体。储蓄器腔体可以不是模制腔体,使得在闭合位置储蓄器腔体基本上不能操作以保持组合物的一部分或形成模制产品。

44、储蓄器构件可包括布置在第一模具部件上的第一储蓄器构件和布置在第二模具部件上的第二储蓄器构件,其中第一储蓄器构件和第二储蓄器构件可操作以相配合地接合以形成储蓄器腔体。适当地,第一储蓄器构件和第二储蓄器构件可以是公储蓄器构件和母储蓄器构件,使得公储蓄器构件可操作以被接收在母储蓄器构件中以形成储蓄器腔体。公储蓄器构件可以是凸榫(tongue)的形式,并且母储蓄器构件可以是凹槽的形式。公储蓄器构件和母储蓄器构件可操作以在接合时形成紧密配合。此处的“紧密配合”是指可操作以防止液态陶瓷组合物穿过接合的储蓄器构件的配合。

45、第一模具部件和/或第二模具部件可包括沿模具部件的模腔的相对侧延伸的储蓄器构件,适当地凸榫或凹槽,适当地纵向延伸的储蓄器构件。适当地,第一模具部件和第二模具部件可各自包括模腔,第一储蓄器构件包括沿模具部件的模腔的相对侧延伸的凸榫,第二储蓄器构件包括沿模具部件的模腔的相对侧延伸的凹槽。模具部件的储蓄器构件还可包括在侧面储蓄器构件之间延伸的基部储蓄器构件。基部储蓄器构件可沿模具部件横向延伸。基部构件可布置在模具部件的模腔的下方。适当地,第一储蓄器构件可包括在相对侧面凸榫之间延伸的基部凸榫,和/或第二储蓄器构件包括在相对侧面凹槽之间延伸的基部凹槽。这种储蓄器构件构造可以是u形形式,其中侧面储蓄器构件沿模具部件纵向延伸,基部储蓄器构件在侧面储蓄器构件之间沿模具部件横向延伸。在使用时,基部储蓄器构件可提供储蓄器腔体的底部内表面或基部。在使用时,侧面储蓄器构件可提供储蓄器腔体的侧表面。在侧面储蓄器构件之间延伸的模具部件的表面(其也可包含模腔)可提供储蓄器腔体的前表面和后表面。通常,储蓄器腔体包括入口。入口可在侧面储蓄器构件的不与基部储蓄器构件连接的端部之间延伸。适当地,储蓄器腔体的入口可横跨模具部件横向延伸,通常基本上平行于基部储蓄器构件延伸。

46、第一模具部件和/或第二模具部件可包括成群组的多个模腔。侧面储蓄器构件可被布置成沿着所述群组的相对侧延伸。基部构件可被布置成在所述群组下方延伸。

47、模具部件的储蓄器构件可与模腔布置在相同的表面上。模具部件的储蓄器构件可被布置成使得储蓄器构件的接合可操作以使模具部件上的不完全模腔对准,从而在闭合位置形成增大的模腔。

48、因此,当模具处于打开位置时,储蓄器构件可操作以接合形成储蓄器腔体,储蓄器腔体可操作以通过储蓄器腔体的入口接收液态陶瓷组合物,然后将液态陶瓷组合物保持在储蓄器腔体中。当模具处于打开位置时,模腔可以布置在初始储蓄器腔体内。当模具处于打开位置时,模腔也可以布置在初始储蓄器腔体外。当模具从打开位置移动到部分闭合位置(例如由重新定向传送器部分收回)然后移动到闭合位置时,模具部件的储蓄器构件可操作以进一步接合以使得储蓄器腔体沿着模腔群组移动,以闭合初始储蓄器腔体中现在已填充的模腔,并将剩余组合物转移到迁移的储蓄器腔体中和新的模腔中。这种移动可以继续,直至储蓄器构件完全接合,从而使得模腔闭合,适当地通过模腔上方的模具部件之间的接合闭合。通常,储蓄器腔体的容积小于模具的模腔的合并容积。

49、第一模具部件和/或第二模具部件可以是可弹性变形的。模具可操作以从通过模具部件的变形使第一部件和第二部件部分间隔的打开位置通过减小模具部件的变形移动到部分闭合位置,并通过进一步减小模具部件的变形移动到闭合位置。

50、模具可包括第一部件和第二部件,其中第一模具部件和/或第二模具部件是可弹性变形的,并且其中第一部件和/或第二部件包括多个开放的模腔,其中第一部件和第二部件可操作以接合形成闭合的模腔,并且其中模具可操作以从通过模具部件的变形使第一部件和第二部件部分间隔的打开位置(在该位置模腔是打开的)通过减小模具部件的变形移动到部分闭合位置(在该位置一些模腔是闭合的),然后通过进一步减小模具部件的变形移动到闭合位置(在该位置第一部件和第二部件接合使得模腔被闭合)。

51、第一模具部件和/或第二模具部件可以由聚合物材料(例如硅酮)形成。硅酮可由包括硅酮树脂和固化剂或催化剂的双组分硅酮组合物形成。

52、形成第一模具部件和/或第二模具部件的材料的邵氏硬度可为至少5,例如至少10,或至少15,例如至少20。形成第一模具部件和/或第二模具部件的材料的邵氏硬度可为至多40,例如至多35或至多32,例如至多30。形成第一模具部件和/或第二模具部件的材料的邵氏硬度可为5至40,例如10至35或15至32,例如20至30。有利地,已发现邵氏硬度在上述范围内的材料可提供这样的模具,其柔韧性允许有效地根据本发明模制,同时保持充分的形状和刚性。如本文所述,邵氏硬度使用astm d2240 a型进行测量。

53、形成第一模具和/或第二模具部件的材料的收缩率可为至多1%,例如至多0.5%,或至多0.4%,例如至多0.3%。有利地,已发现收缩率在上述范围内的材料可提供这样的模具,其具有改善的模具部件之间的对准。如本文所述,收缩率可以是指尺寸变化量,适当地1周时间内的变化量,例如1个月时间或3个月时间内的变化量。

54、模具部件可包括保持构件,该保持构件可操作以帮助维持第一模具部件和第二模具部件的相对对准。模具部件可包括保持构件,该保持构件可操作以在将液态陶瓷组合物给料到模具中的过程中帮助维持模具部件的对准。给料保持构件可布置在储蓄器腔体外,例如,不提供储蓄器腔体的内表面。通常,给料保持构件不直接连接到储蓄器构件。给料保持构件可包括布置在第一模具部件和第二模具部件上的配合构件。配合的给料保持构件可以是公的和母的,使得公保持构件可被接收到母保持构件中,以帮助模具部件的对准。公保持构件可以是凸榫,母对准构件可以是凹槽。模具部件的保持构件可以布置在储蓄器腔体的基部的下方。保持构件可沿模具部件横向延伸,与储蓄器腔体的基部或基部储蓄器构件基本平行。有利地,使用给料保持构件允许形成更大的初始储蓄器腔体,同时保持模具部件的良好对准。

55、模具部件可包括给料后保持构件,该给料后保持构件可操作以在给料液态陶瓷组合物后帮助保持模腔的对准。给料后保持构件可布置在储蓄器腔体外,例如,以便不提供储蓄器腔体的内表面。给料后保持构件可包括布置在第一模具部件和第二模具部件上的配合构件。适当地,配合的给料后保持构件可以是公的和母的,使得公保持构件可被接收到母保持构件中,以帮助保持模具部件的对准。公保持构件可以是凸榫,母对准构件可以是凹槽。给料后保持构件可以被布置成与模腔或模腔群组在横向上相邻。保持构件可沿模具部件横向延伸。给料后保持构件可包括布置在模腔或模腔群组的每一侧的、适当地与模腔或模腔群组在横向上相邻的一组多个保持构件。保持构件组可各自包括沿着模具部件在纵向上间隔开的至少两个保持构件,例如至少三个保持构件。有利地,使用给料后保持构件允许在给料组合物后更好地保持模具部件之间的对准。

56、模具部件可包括凹部,该凹部布置在模腔上方,适当地布置在储蓄器腔体的入口的上方。通常,该凹部是细长形的,并且可基本上平行于储蓄器腔体的基部或者基部储蓄器构件延伸。当模具部件到达闭合位置时,该凹部可用于接收储蓄器腔体中所含的任何多余组合物。

57、模具部件可包括引导构件。引导构件可从模具部件向外延伸,例如从模具部件的向外横向延伸。模具部件可包括布置在模具部件的两个相对表面的每一个上的引导构件,适当地布置在模具部件的两个相对侧表面上。模具部件可包括布置在模具部件的两个相对表面的每一个上的至少三个引导构件,分别位于模具部件的两个相对面上,如至少4个、至少5个或至少6个引导构件。模具部件的表面可包括朝向该表面的相对端布置的引导构件和布置在端部引导构件之间的中间引导构件。

58、模具部件可包括加强构件,适当地,加强构件可以比模具部件的主体刚性更大。加强构件可至少部分地布置在模具部件主体内。加强构件可从模具部件主体的一端延伸到另一端,例如延伸到相对端。加强构件可从模具部件突出,以提供引导构件。适当地,加强构件可在模具部件的相对侧突出,以便在模具部件的相对侧提供引导构件。因此,加强构件可由突出的加强构件提供。

59、填充构件可以由浇铸模制组合物或泥浆形成,例如粘土或非粘土可浇铸组合物、液态水泥或凝胶浇铸组合物。因此,液态陶瓷组合物可以是凝胶浇铸组合物,适当地,组合物可以包括陶瓷材料、有机粘结剂组分和可选的造孔组分。

60、有机粘结剂组分可操作以在填充构件模制后从填充构件中去除,优选地通过热处理去除,更优选地在填充构件的煅烧过程中去除。

61、有机粘结剂组分可包括可聚合组分,适当地,可聚合组分可包括可聚合单体和交联剂,其中粘结剂组分可操作以聚合形成(共)聚合物。

62、可聚合单体可包括一种或多种类型的烯属不饱和单体,例如丙烯酸单体或其衍生物,例如丙烯酰胺单体,和/或乙烯基单体,例如选自以下一种或多种的单体:甲基丙烯酰胺(mam)、n-(羟甲基)丙烯酰胺(hmam)、羟乙基丙烯酰胺(heam)和/或n-乙烯基-2-吡咯烷酮(nvp)。优选地,可聚合单体包括一种或多种丙烯酰胺单体,更优选地选自甲基丙烯酰胺(mam)、n-(羟甲基)丙烯酰胺(hmam)和羟乙基丙烯酰胺(heam)中的一种或多种的单体。最优选地,可聚合单体包括mam。

63、交联剂可选自一种或多种二烯属不饱和单体,例如二丙烯酸单体或其衍生物,例如二丙烯酰胺单体,丙烯酸盐和/或聚乙二醇取代的丙烯酸单体。交联剂可选自以下中的一种或多种:聚(乙二醇)二甲基丙烯酸酯(pegdma)、n,n'-亚甲基双(丙烯酰胺))(bis)、丙烯酸铵和peg甲基乙基甲基丙烯酸酯(pegmem),优选地聚(乙二醇)二甲基丙烯酸酯(pegdma)和n,n'-亚甲基双(丙烯酰胺)(bis)中的一种或多种。

64、有机粘结剂组分可由40wt%至95wt%的可聚合单体和60wt%至5wt%的交联剂形成,例如由50wt%至90wt%的可聚合单体和50wt%至10wt%的交联剂形成,或由55wt%至85wt%的可聚合单体和45wt%至15wt%的交联剂形成,或由60wt%至80wt%的可聚合单体和40wt%至20wt%的交联剂形成,例如由65wt%至75wt%的可聚合单体和35wt%至25wt%的交联剂形成。

65、组合物还可包括聚合加速剂,其可操作以加速粘结剂组分的聚合。聚合加速剂可以是任何合适的加速剂。例如,加速剂可以是四甲基乙二胺(temed)。

66、组合物还可包括引发剂,其可操作以引发粘结剂组分的聚合。引发剂可以是任何合适的引发剂。引发剂可以是自由基引发剂。例如,引发剂可以是过硫酸铵和/或过硫酸钾。

67、造孔材料可操作以在填充构件模制之后去除,优选地通过热处理去除,更优选地填充构件的煅烧过程中去除。造孔材料可选自微珠、淀粉、种子和/或纤维素中的一种或多种。

68、造孔材料可具有粒度分布,其中d10为5μm至100μm,优选地10μm至75μm,更优选地15μm至50μm,最优选地20μm至40μm。造孔材料的d50可为50μm至200μm,优选地75μm至175μm,更优选地90μm至160μm,最优选地100至150μm。造孔材料的d90可为120μm至300μm,优选地150μm至270μm,更优选地170μm至250μm,最优选地185μm至235μm。

69、陶瓷材料可以是耐火陶瓷材料。陶瓷材料可包括氧化铝、硅酸铝、铝酸镁、铝酸钙、氧化锆、二氧化硅、钛酸盐、碳和/或氧化镁。

70、陶瓷材料可具有粒度分布,其中d10为0.1μm至20μm,优选地0.5μm至10μm,更优选地1μm至5μm,最优选地1.5μm至3μm。造孔材料的d50可为0.5μm至30μm,优选地1μm至25μm,更优选地1.5μm至20μm,最优选地2μm至15μm。造孔材料的d90可为10μm至100μm,优选地15μm至80μm,更优选地20μm至70μm,最优选地25μm至60μm。

71、陶瓷材料可以是陶瓷粉末。陶瓷粉末可以是球磨的或喷雾干燥的。有利地,已发现球磨或喷雾干燥的陶瓷粉末提供更易于浇铸的特性。

72、组合物或填充构件可包括促进剂,其可操作以提高主反应的反应性,和/或减少不希望的副反应。促进剂可选自镧、铜、镁、锰、钾、钙、锆、钡、铈、钠、锂、钼、钇、钴和铬的氧化物的一种或多种。

73、组合物可进一步包含媒介,如水性媒介。适当地,组合物可以是水性陶瓷浆料。

74、组合物还可包括其他添加剂。例如,该组合物可包括分散剂,例如聚合物盐,例如聚丙烯酸的盐,优选地聚丙烯酸的铵盐。合适的分散剂可选自ecodis p90、narlex ld42和dispex a40中的一种或多种。

75、按组合物的干重计,组合物可包括0.1%至10%的可聚合单体,优选地0.5wt%至8wt%,更优选地1wt%至6wt%,例如1.5wt%至5wt%,最优选地2wt%至4wt%。

76、按组合物的干重计,组合物可包括0.1%至10%的交联剂,优选地0.5wt%至8wt%,更优选地0.75wt%至6wt%,例如1wt%至5wt%,最优选地1wt%至4wt%。

77、按组合物的干重计,组合物可包括50%至95%的陶瓷材料,优选地50wt%至90wt%,更优选地55wt%至85wt%,最优选地60%至80wt%。按组合物的干重计,填充构件可包括至少75%的陶瓷材料,优选地至少85wt%,更优选地至少90wt%,例如至少95wt%,最优选地至少97wt%的陶瓷材料。

78、按组合物的干重计,组合物可包括大于0%至40%的造孔剂,优选地0.5wt%至30wt%,更优选地2wt%至25wt%,例如3wt%至20wt%,最优选地4wt%至15wt%。

79、按组合物的干重计,组合物可包括0.1%至5%的引发剂,优选地0.5wt%至4wt%,更优选地0.75wt%至3.5wt%,最优选地1wt%至3wt%。

80、按组合物的干重计,组合物可包括至多5%的加速剂,优选地至多3wt%,更优选地至多2wt%,最优选地至多1.5wt%。

81、按组合物的干重计,组合物可包括0.1%至10%的分散剂,优选地0.5wt%至8wt%,更优选地0.75wt%至6wt%,最优选地1wt%至5wt%。

82、按组合物的总重量计,组合物可具有45%至99%的固体含量,优选地50wt%至95wt%,更优选地55wt%至90wt%,最优选地60wt%至85wt%。

83、组合物可以通过将预先形成的水性粘结剂组分与陶瓷组合物组合来形成。适当地,水性粘结剂组分可包括可聚合单体、交联剂和水。

84、在将液态陶瓷组合物与模具接触之前,可使组合物与引发剂和可选的聚合加速剂接触。

85、填充构件可以是惰性填充构件。因此,惰性填充构件可以基本上不含催化材料。有利地,在催化剂床层中使用根据本发明的惰性填充构件可改善传热和气流湍流,从而有助于反应器更远处的反应介质达到适合于所需反应的温度。

86、填充构件或载体可以是含有催化材料的载体催化剂。催化材料可操作以在应用载体催化剂的所需工艺中提供催化活性。

87、催化材料可包括选自过渡金属(适当地,过渡金属氧化物)和/或贵金属(适当地,其合金)中的一种或多种的金属。催化材料可包括选自铁、镍、银、金、铂、钌、钒、钼和钴中的一种或多种的金属。

88、组合物在放入模具之前,适当地,在添加引发剂和可选的加速剂之前可进行混合,以形成均匀的浆料。组合物在添加引发剂和可选的加速剂之后可进行混合,以形成均匀的浆料。

89、模具优选地是铸模。模具可操作以形成生胚上的表面结构。

90、可通过将填充构件沉浸在催化材料溶液中,来用催化材料浸渍填充构件。在沉浸后,经沉浸的填充构件可进行干燥。

91、有利地,本发明使得载体或载体催化剂生胚在其仍为相对橡胶状的形式时就能从模具中取出,从而便于处理。与其他类型的浇铸技术相比,这使得废品率更低。

92、本发明的设备的模具分离部分可操作以引导模具进入打开构造,适当地通过接收模具的引导构件的模具分离部分的引导构件来引导模具进入打开构造。适当地,引导构件可包括可操作以将模具布置在闭合或至少部分闭合位置的部分,以及可操作以将模具布置在其中模具部件在打开位置时至少部分地间隔开的位置的部分。模具可操作以在引导构件中从引导构件的闭合部分移动到引导构件的间隔部分。通常,引导构件可操作以将模具布置在打开位置,在该位置,模具部件的一部分邻接,并且模具部件的一部分间隔开,适当地,将模具布置在给料保持构件可接合而模腔打开且形成储蓄器腔体的位置。引导构件可操作以将模具布置在给料保持构件接合和/或部分模具部件邻接而模腔打开且形成储蓄器腔体的位置,其中开放的模腔和/或储蓄器腔体布置在接合的给料保持构件和/或模具部件的邻接部分的上方。

93、给料构件可操作以将液态陶瓷组合物分配到模具中。适当地,给料构件可布置在模具分离部分的上方。

94、填充构件可包括陶瓷材料,并进一步包括填充构件的外表面上的表面结构。填充构件可以不包括从填充构件的第一侧的第一孔洞穿过填充构件延伸到填充构件的基本上相对的第二侧的第二孔洞的颗粒内流体连通通道。

95、当填充构件不包括从填充构件的第一侧的第一孔洞穿过填充构件延伸到填充构件的基本上相对的第二侧的第二孔洞的颗粒内流体连通通道时,在使用时流体基本上不能从填充构件的第一侧穿过填充构件流到填充构件的基本上相对的第二侧。因此,为了通过填充构件,流体可能会被迫环绕填充构件的外表面流动。因此,在此上下文中,“不包括从填充构件的第一侧的第一孔洞穿过填充构件延伸到填充构件的基本上相对的第二侧的第二孔洞的颗粒内流体连通通道”可以解释为意思是在使用时基本上没有流体从填充构件的第一侧穿过填充构件的主体流动到填充构件的基本上相对的第二侧。将理解,在此上下文中,这样的“颗粒内流体连通通道”不包括可能存在于填充构件的材料中的微观孔隙。

96、填充构件可以不包括位于填充构件中的从第一孔洞延伸到第二孔洞的颗粒内流体连通通道。

97、填充构件可具有基本上为多叶片形式的宏观结构,例如三叶片、四叶片或五叶片;球体;椭球体;立方体;长方体;圆柱体;或齿轮。填充构件可以不具有基本上球体或椭球体的宏观结构。

98、填充构件可以是催化剂载体,适当地,陶瓷催化剂载体。填充构件可以至载体催化剂。

99、载体可以具有基本上球体或椭球体的宏观结构,并且包括表面结构。载体的孔隙度可以≥0.35cm3/g,优选地≥0.40cm3/g,更优选地≥0.45cm3/g,最优选地≥0.50cm3/g。

100、载体可以用于在用于生产烯烃氧化物的填充床反应器中使用的催化剂。载体还可以通过进一步包含催化材料而为载体催化剂的形式。载体也可以是惰性填充构件的形式,其中适当地载体基本上不含催化材料。

101、载体催化剂可以用于在用于生产烯烃氧化物的填充床反应器中使用,其中载体催化剂包含陶瓷材料。载体催化剂可以具有基本上球体或椭球体的宏观结构,并且包括表面结构。

102、载体/载体催化剂可用于在用于生产烯烃氧化物的填充床反应器中使用,烯烃氧化物例如为环氧乙烷、1,9-癸二烯氧化物、1,3-丁二烯氧化物、2-丁烯氧化物、异丁烯氧化物、1-丁烯氧化物和/或环氧丙烷,适当地环氧乙烷。

103、填充构件可以是浇铸的填充构件,例如凝胶浇铸的填充构件。填充构件的每体积几何表面积(gsa)可以≥0.7cm2/cm3,并且侧压碎强度可以≥250kgf,例如gsa≥1cm2/cm3,优选地gsa≥1.2cm2/cm3,更优选地gsa≥1.3cm2/cm3,最优选地gsa≥1.4cm2/cm3。填充构件的侧压碎强度可以≥275kgf,优选地≥300kgf,更优选地≥325kgf,最优选地≥350kgf。

104、填充构件的gsa可以≥1.5cm2/cm3,并且侧压碎强度可以≥150kgf,例如gsa≥1.7cm2/cm3,优选地gsa≥1.9cm2/cm3,更优选地gsa≥2.1cm2/cm3,最优选地gsa≥2.3cm2/cm3。填充构件的侧压碎强度可以≥170kgf,优选地≥185kgf,更优选地≥200kgf,最优选地≥215kgf。

105、填充构件的gsa可以≥3cm2/cm3,并且侧压碎强度可以≥60kgf,例如gsa≥3.3cm2/cm3,优选地gsa≥3.6cm2/cm3,更优选地gsa≥3.9cm2/cm3,最优选地gsa≥4.2cm2/cm3。填充构件的侧压碎强度可以≥70kgf,优选地≥80kgf,更优选地≥90kgf,最优选地≥100kgf。

106、本文的gsa通过测量填充构件的外部尺寸(包括所有宏观结构和表面结构特征)并计算表面积来计算。然后将所计算的表面积除以所计算的填充构件的体积。合适的3d建模软件可用于快速准确地提供这些计算。

107、本文的侧压碎强度通过以kgf为单位的值表示。这是在最小直径80mm的两个平行、平坦、坚硬的钢板之间被挤压并压碎时,在样品失效点记录的最大载荷。一个板固定到载荷传感器和记录设备,另一个板连接到以5mm/min的控制速率移动的锤。进行初步试验以确定填充构件最薄弱的维度。然后在最薄弱的方向上进行侧压碎测试。

108、填充构件的孔隙度可以≥6%,优选地≥15%,更优选地≥20%,最优选地≥25%。填充构件的孔隙度可以为6%到50%,优选地15%到40%,更优选地20%到30%。适当地,载体的孔隙度可以≥15%,更优选地≥20%,最优选地≥25%。载体的孔隙度可以为15%到50%,更优选地20%到40%,最优选地25%到35%。

109、本文的孔隙度通过压汞孔隙度测定法进行测量,使用astm d4284-12(2017)e1,通过压汞孔隙度测定法确定催化剂和催化剂载体的孔体积分布的标准测试法。

110、填充构件可具有宏观结构和宏观结构的外表面上的表面结构。通常,填充构件的表面结构在填充构件的模制步骤中形成,即在形成填充构件的生胚的步骤中形成,适当地通过模腔的合适的纹理形成。因此,优选地,表面结构不是在填充构件的生胚的模制之后后制造的。

111、宏观结构可以为以下形式:多叶片,例如三叶片、四叶片或五叶片;环形;球体;立方体;长方体;圆柱体;或齿轮。

112、齿轮宏观结构包括放射状地向外延伸的多个齿垣。当将齿垣排除在外时,齿轮宏观结构的横截面可以包括基本上圆形、三角形、正方形或矩形等形状。至少一些齿垣,优选地全部齿垣可以沿着齿垣的深度和/或宽度呈锥形,优选地,每个齿垣与其他齿垣在相同的方向上呈锥形,适当地,齿垣的最宽点和最深点可以朝向齿垣的同一端。

113、宏观结构可以具有凹陷的上表面和/或下表面,适当地,上表面和/或下表面的至少30%是凹陷的,例如至少40%或至少50%。将理解,穿过宏观结构延伸的孔洞不是根据本发明的上表面和/或下表面中的凹陷。

114、有利地,已经发现具有锥形齿垣和/或凹陷的上表面或下表面的齿轮宏观结构提供改善的填充密度以及减少的互锁。

115、球体宏观结构可以在宏观结构的外表面上包括至少一个线性沟槽,例如至少两个、至少三个或至少四个线性沟槽。优选地,球体宏观结构包括至少两个平行的线性沟槽,例如至少三个或至少四个。优选地,沟槽在横截面上基本上呈半球形。

116、宏观结构可以是整块,或包括一个或多个穿过宏观结构延伸的孔洞。优选地,填充构件包括至少一个穿过宏观结构延伸的孔洞,更优选地,宏观结构包括至少三个孔洞。宏观结构可以是蜂窝状结构。宏观结构的孔洞可以是直切的或刻面的。

117、填充构件可以包括多个表面结构,例如多个重复的表面结构。优选地,填充构件包括至少5个表面结构,适当地重复的表面结构部分,更优选地至少10个,例如至少15个,或至少20个,最优选地至少25个。

118、“表面结构”是指载体上凸起或凹陷的部分,其高度显著小于填充构件的宏观结构的宽度/直径。这样的表面结构可以被视为填充构件的宏观结构上的表面纹理。表面结构可认为不包括微观表面粗糙度。例如,填充构件可以具有宽度为32mm且长度为50mm的立方体宏观结构。该填充构件的外表面可包括多个表面结构,其形式为多个重复的相同的离散的丘,其中每个丘的高度为2mm。将理解,宏观结构的正常特征,例如齿轮的多个齿垣或者多叶片的叶片,不被认为是根据本发明的表面结构。

119、表面结构可以是脊和/或丘的形式。

120、脊可以是环形脊的形式,其中所述环形脊不限于圆形。环形脊可以是基本上圆形或规则凸多边形的形式,例如三角形、正方形、五边形、六边形、七边形、八边形、九边形或十边形。优选地,环形脊是规则凸多边形的形式,更优选地五边形、六边形或七边形,最优选地六边形。表面结构的在环形脊之间延伸的部分可以是平坦的、倾斜的和/或弯曲的。例如,表面结构的在环形脊之间延伸的部分可以是倒金字塔的形式。表面结构可以包括多个连接的环形脊结构,适当地相互连接的环形脊结构,使得至少第一环形表面结构的脊形成第二环形表面结构的一部分。

121、丘形式的表面结构可以凹陷在宏观结构中或者从宏观结构向外突出。丘可以是弯曲的、金字塔形的和/或阶梯状的丘。阶梯状的丘可以包括2到10个台阶,例如3到8个台阶。丘可以相互连接,使得相邻的丘邻接或合并在一起。

122、填充构件的表面结构的中值平均高度可以为至多10mm,优选地至多7mm,更优选地至多6mm,最优选地至多5mm。

123、填充构件的表面结构的中值平均高度可以为至少0.1mm,例如至少0.3mm,优选地至少0.5mm,更优选地至少0.7mm,最优选地至少0.8mm。本文的表面结构的高度使用具有深度测量功能的卡钳测量。

124、填充构件的最大尺寸可以为至多1000mm,例如至多750mm或至多500mm,优选地至多400mm。填充构件的宽度/直径可以为至多500mm,例如至多300mm,或至多200mm,优选地至多150mm,更优选地至多100mm,最优选地至多50mm。

125、填充构件的表面结构的中值平均高度可以为填充构件的宽度/直径的至多40%,例如至多30%,优选地至多25%,更优选地至多20%,最优选地至多15%。

126、表面结构可以在填充构件的至少两个表面上延伸,例如在至少侧表面和顶表面和/或底表面上延伸。

127、表面结构可以在填充构件的侧表面的至少50%上延伸,例如至少60%,优选地至少70%,更优选地至少80%,最优选地至少85%。表面结构可以在填充构件的外表面的至少50%上延伸,例如至少60%,优选地至少70%,更优选地至少80%,最优选地至少85%。其中表面结构包括重复的系列脊,例如环形脊,在脊之间延伸的表面作为表面结构的一部分用于该计算,即使当表面是基本上平坦的或者脊不互连时。

128、本发明的第二方面的方法可用于生产用于填充床的填充构件。在这种方法中,步骤(c)可以使第一模具部件和第二模具部件至少部分分离,从而使得第一部件和/或第二部件包括一个开放的模具腔,其中模具还包括储蓄器形成构件,并且模具被布置在打开位置,使得储蓄器构件形成储蓄器腔体。在这种方法中,步骤(d)可包括至少部分地用液态陶瓷组合物填充模具的储蓄器腔体,将模具移动到部分闭合位置,使得储蓄器腔体的位置相对于模腔移动和/或使得储蓄器腔体的容积减小,以将一部分液态陶瓷组合物从储蓄器腔体转移到开放的模腔中,并将模具移动到闭合位置,在闭合位置,第一部件和第二部件接合以关闭模腔,使得一部分液态陶瓷组合物保持在关闭的模腔中,并可操作以形成生胚。这种方法还可包括加热生坯、使生坯脱模和/或煅烧生坯以生产填充构件。

129、根据本发明的第三方面,提供了根据本发明第一方面的设备在由液态陶瓷组合物生产填充构件中的用途。

130、根据本发明的第四方面,提供了一种用于填充床的填充构件,该填充构件优选地用作填充床反应器中的催化剂载体,其可通过使用根据本发明第一方面的设备在模具中对液态陶瓷组合物进行模制获得,和/或可通过根据本发明的第二方面的方法获得。

131、本文使用“模具”意在表示具有中空部分的容器,其用于在液态组合物在硬化成固体形式时赋予其形状。模具可以是例如铸模、压模或模型。

132、本文使用“纵向”和“横向”当关于储蓄器腔体提及时是指:纵向指的是基本上穿过腔体的入口和基部延伸的轴线,并且“横向”指的是基本上垂直于纵向轴线延伸的轴线。

133、除非另有明确规定,本文所使用的所有数字,例如表示数值、范围、量或百分比的数字,都可以被理解为在前面加上“大约”一词,即使该词语并未明确出现。另外,通过端点描述数值范围时,包括该范围内的所有整数和适用时的分数(例如,1至5当涉及到例如元件数量时可以包括1、2、3、4,当涉及到例如测量时也可以包括1.5、2、2.75和3.80)。端点的描述也包括端点值本身(例如,1.0至5.0包括1.0和5.0)。

134、本文描述的任何数值范围都旨在包括其中的所有子范围。当给定范围时,这些范围的任何端点值和/或这些范围内的任何数都可以在本发明的范围内组合。单数包括复数,反之亦然。例如,尽管本文提到了“一”第一部件和“一”第二部件、“一”开放的模腔、“一”储蓄器形成构件等,但可以使用一个或多个每种构件和其他任何构件。本文使用的词语“聚合物”指寡聚物、均聚物和共聚物,前缀“聚”表示两个或更多。

135、本文中使用的词语“包括”和“包括有”与“包含”、或“含有”是同义的,并且是包容性或开放性的,并且不排除其他未列出的构件、元件或方法步骤。此外,尽管本发明已被描述为“包括”,但本文详细描述的涂层组合物也可以被描述为“基本上由······组成”或“由······组成”。

136、在本文中,当用于两项或更多项的列举时,词语“和/或”表示所列举的项中的任一项可以独自使用,或者所列举的项中的两项或更多项可以组合使用。例如,如果列举被描述为包括a、b和/或c,该列举可以包括仅a、仅b、仅c、a和b的组合、a和c的组合、b和c的组合、或a、b和c的组合。

137、如果关于属提供了范围,则每个范围也可以另外地或独立地适用于该属所列举的种的任意一项或多项。

138、所有本文所包含的特征都可以与上述任何方面以任何组合相结合。

139、为了更好地理解本发明,并展示可以如何实施本发明的实施例,现在将以举例说明的方式参考以下附图。

- 还没有人留言评论。精彩留言会获得点赞!