一种预固化的陶瓷素坯成型机的制作方法

本发明涉及陶瓷制造,具体是一种预固化的陶瓷素坯成型机。

背景技术:

1、陶瓷是用天然或人工合成的粉状化合物,经过成形和高温烧结制成的由无机化合物构成的多相固体材料。因陶瓷具有高熔点、高硬度、高耐磨性、耐氧化、抗热振等优点,广泛应用于航空航天、电力电子、机械工业、石油化工、光伏行业等许多领域,特别是碳化硅陶瓷,烧结后具有优良的高温力学性能、较小的热膨胀系数、高导热率、高弹性模量等特点,已经用做各类轴承、滚珠、密封件、切削工具、燃气轮机叶片、涡轮增压器转子等,也可用做飞机、航天器发动机的燃烧器部件、火箭喷嘴、核燃料的包封材料、大型反射镜等。

2、本申请人早先以公开号cn103009461a的中国发明专利公开了一种陶瓷素坯数字化无模成型方法,该方法首先是通过模压成型或等静压成型等工艺将陶瓷粉末制成块体素坯,然后将素坯放置于数字化无模成型机中,并对数字化无模成型机设置一定的转速、进刀量,使用特制刀具、特制夹具,在加工代码的驱动下加工素坯,最后按照工艺要求对清理后的素坯进行烧结并修整,进而得到所需零件。该方法可以降低烧结陶瓷的加工难度,提高加工精度及表面质量,并且可以提高加工效率,降低能源消耗,节约原材料。但由于烧结前的陶瓷素坯脆性较高,强度较低,加工过程中和/或加工完成后的陶瓷素坯自身重量的作用及搬运过程的震动、碰撞的影响下,会发生形变、崩边、裂纹等缺陷。对于出现崩边、裂纹等缺陷的陶瓷素坯只能报废,影响效率和成本;对于进入烧结工序的陶瓷素坯,若烧结后的陶瓷件尺寸变大的部位尚可通过烧结后的再次加工进行修复,但对于尺寸变小的部位则无法修复,导致良品率不高,特别是加工高精度、形状复杂的精密零件时,以上问题就更为突出。

技术实现思路

1、为克服现有技术的缺陷或缺陷之一,本发明提出一种预固化的陶瓷素坯成型机,所采取的技术方案是:

2、一种预固化的陶瓷素坯成型机,包括机械手,机械手的末段安装旋转刀具,旋转刀具适于对陶瓷素坯按照设定的程序进行机械加工,与现有技术不同的是,旋转刀具对陶瓷素坯进行机械加工的同时,机械手对陶瓷素坯进行激光烧灼或紫外光照射预固化。

3、进一步地,在机械手的末段、靠近旋转刀具处固设喷气嘴,惰性气体从喷气嘴喷出将旋转刀具加工下的碎屑从陶瓷素坯上吹离并防止污染激光或紫外光镜头。

4、进一步地,机械手包括在主机的带动下能前后、上下、左右水平位移的第一壳体,壳体内转设轴向竖直的第一套筒,第一套筒内转设轴向竖直、中空的第一芯轴,第一套筒的下端固接l形的第二壳体,第二壳体内转设轴向水平、中空的第二芯轴;第一壳体上固设第一电机和第二电机,第一电机的电机轴穿过第一壳体后固接第一齿轮,第二电机的电机轴穿过第一壳体后固接第二齿轮;第一齿轮与固接在第一芯轴上端的第一齿圈啮合,第二齿轮与固接在第一套筒上端的第二齿圈啮合,第一芯轴下端固接的第一伞齿圈与第二芯轴右端固接的第二伞齿圈啮合;第二芯轴左端固接的第三伞齿圈与第四伞齿圈啮合,第四伞齿圈固接在l形的第三壳体内,第三壳体下端固接第四壳体,第四壳体内转设轴向竖直的第二套筒,第二套筒内固设轴向竖直、中空的第三芯轴,第四壳体上固设第三电机,第三电机的电机轴穿过第四壳体后固接第三齿轮,第三齿轮与第二套筒上固设的第三齿圈啮合;第二套筒的下端固接逐渐细缩的锥套,锥套的下端套设所述旋转刀具;第三芯轴的顶端安装光纤接口,激光器或紫外光源通过光纤与光纤接口相连,第二壳体和第三壳体的拐角处安装反射镜,激光器或紫外光源产生的激光或紫外光在光纤接口处进入、在第一芯轴的内腔下端穿出后经反射镜反射、从第二芯轴右端进入、在第二芯轴左端穿出后经反射镜反射、从第三芯轴顶端进入、从第三芯轴下端穿出、最后经过锥套的内腔、从旋转刀具的中心孔穿出,穿出的光斑照射在陶瓷素坯的加工面上。

5、进一步地,锥套的下段为直管段,锥套的下端固接挡环,旋转刀具与挡环上方的直管段滑动配合,锥套内、沿轴向均匀开设多个气缸,与气缸配合的活塞杆的自由端与旋转刀具的上端面固接使得旋转刀具能够相对于直管段上下小幅度位移。

6、进一步地,对陶瓷素坯进行激光烧灼时,第三芯轴的上端安装激光准直组件,第三芯轴内和下端安装聚焦透镜组件。

7、进一步地,对陶瓷素坯进行紫外光照射时,陶瓷素坯的陶瓷料中掺杂紫外光引发剂。

8、与现有技术相比,本发明在对陶瓷素坯进行机械加工的同时,对陶瓷素坯的加工面进行激光烧灼或紫外光照射预固化,提高加工时或加工后陶瓷素坯的强度,从而达到稳定关键尺寸精度,防止机械加工时或高温烧结时变形,避免出现崩边、裂纹等缺陷,大大减少了加工时或加工后陶瓷素坯的废品率,也使得烧结后的陶瓷件精度更高,甚至不需要再次精加工,大大提高了良品率和效率。

技术特征:

1.一种预固化的陶瓷素坯成型机,包括机械手(100),机械手(100)的末段安装旋转刀具(200),旋转刀具(200)适于对陶瓷素坯按照设定的程序进行机械加工,其特征在于,旋转刀具(200)对陶瓷素坯进行机械加工的同时,机械手(100)对陶瓷素坯进行激光烧灼或紫外光照射预固化。

2.根据权利要求1所述的一种预固化的陶瓷素坯成型机,其特征在于,在机械手(100)的末段、靠近旋转刀具(200)处固设喷气嘴,惰性气体从喷气嘴喷出将旋转刀具(200)加工下的碎屑从陶瓷素坯上吹离并防止污染激光或紫外光镜头。

3.根据权利要求1所述的一种预固化的陶瓷素坯成型机,其特征在于,机械手(100)包括在主机的带动下能前后、上下、左右水平位移的第一壳体(101),壳体内转设轴向竖直的第一套筒(102),第一套筒(102)内转设轴向竖直、中空的第一芯轴(103),第一套筒(102)的下端固接l形的第二壳体(104),第二壳体(104)内转设轴向水平、中空的第二芯轴(105);第一壳体(101)上固设第一电机(106)和第二电机(107),第一电机(106)的电机轴穿过第一壳体(101)后固接第一齿轮(108),第二电机(107)的电机轴穿过第一壳体(101)后固接第二齿轮(109);第一齿轮(108)与固接在第一芯轴(103)上端的第一齿圈(110)啮合,第二齿轮(109)与固接在第一套筒(102)上端的第二齿圈(111)啮合,第一芯轴(103)下端固接的第一伞齿圈(112)与第二芯轴(105)右端固接的第二伞齿圈(113)啮合;第二芯轴(105)左端固接的第三伞齿圈(114)与第四伞齿圈(115)啮合,第四伞齿圈(115)固接在l形的第三壳体(116)内,第三壳体(116)下端固接第四壳体(117),第四壳体(117)内转设轴向竖直的第二套筒(118),第二套筒(118)内固设轴向竖直、中空的第三芯轴(119),第四壳体(117)上固设第三电机(120),第三电机(120)的电机轴穿过第四壳体(117)后固接第三齿轮(121),第三齿轮(121)与第二套筒(118)上固设的第三齿圈(122)啮合;第二套筒(118)的下端固接逐渐细缩的锥套(123),锥套(123)的下端套设所述旋转刀具(200);第三芯轴(119)的顶端安装光纤接口(300),激光器或紫外光源通过光纤与光纤接口(300)相连,第二壳体(104)和第三壳体(116)的拐角处安装反射镜(400),激光器或紫外光源产生的激光或紫外光在光纤接口(300)处进入、在第一芯轴(103)的内腔下端穿出后经反射镜(400)反射、从第二芯轴(105)右端进入、在第二芯轴(105)左端穿出后经反射镜(400)反射、从第三芯轴(119)顶端进入、从第三芯轴(119)下端穿出、最后经过锥套(123)的内腔、从旋转刀具(200)的中心孔穿出,穿出的光斑照射在陶瓷素坯的加工面上。

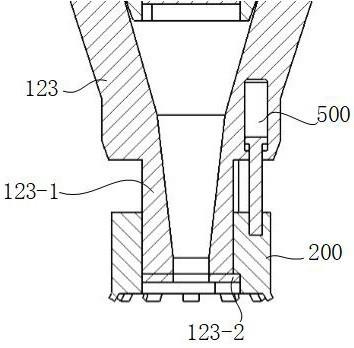

4.根据权利要求3所述的一种预固化的陶瓷素坯成型机,其特征在于,锥套(123)的下段为直管段(123-1),锥套(123)的下端固接挡环(123-2),旋转刀具(200)与挡环(123-2)上方的直管段(123-1)滑动配合,锥套(123)内、沿轴向均匀开设多个气缸(500),与气缸(500)配合的活塞杆的自由端与旋转刀具(200)的上端面固接使得旋转刀具(200)能够相对于直管段(123-1)上下小幅度位移。

5.根据权利要求1-4任一项所述的一种预固化的陶瓷素坯成型机,其特征在于,对陶瓷素坯进行激光烧灼时,第三芯轴(119)的上端安装激光准直组件(124),第三芯轴(119)内和下端安装聚焦透镜组件(125)。

6.根据权利要求1-4任一项所述的一种预固化的陶瓷素坯成型机,其特征在于,对陶瓷素坯进行紫外光照射时,陶瓷素坯的陶瓷料中掺杂紫外光引发剂。

技术总结

本发明涉及陶瓷制造技术领域,具体是一种预固化的陶瓷素坯成型机,包括机械手,机械手的末段安装旋转刀具,旋转刀具适于对陶瓷素坯按照设定的程序进行机械加工,与现有技术不同的是,旋转刀具对陶瓷素坯进行机械加工的同时,机械手对陶瓷素坯进行激光烧灼或紫外光照射预固化。与现有技术相比,本发明在对陶瓷素坯进行机械加工的同时,对陶瓷素坯的加工面进行激光烧灼或紫外光照射预固化,提高加工时或加工后陶瓷素坯的强度,从而达到稳定关键尺寸精度,防止机械加工时或高温烧结时变形,避免出现崩边、裂纹等缺陷。

技术研发人员:孙福臻,于清峰,李阳

受保护的技术使用者:北京机科国创轻量化科学研究院有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!