一种一次性浇筑构造柱及施工工艺的制作方法

本发明涉及建筑施工,具体地说,涉及一种一次性浇筑构造柱及施工工艺。

背景技术:

1、构造柱是房屋建筑施工中二次结构的一种,需要在主体浇筑完成后在楼层之间再次支模浇筑的一种结构,传统的构造柱支模一般会用木头作为模板材料,但是木料制成的模板使用寿命短且不容易长时间存放,浇筑后的效果不理想,而现如今铝模板慢慢占据构造柱模板的主流市场。

2、授权公告号为cn213449483u的专利公开了一种构造柱上口砼浇筑模板,包括构造柱模板,其上部设有缺口,两个簸箕口侧板,分别并排且相对设置在缺口的两侧;簸箕口倾斜板,其夹设在两个簸箕口侧板之间,并且簸箕口倾斜板与缺口的底壁可转动地相连接,两个簸箕口侧板和簸箕口倾斜板围设形成顶部高于构造柱顶部的簸箕口,通过两个簸箕口侧板和簸箕口倾斜板围设形成顶部高于构造柱顶部的簸箕口,以便一次性浇筑构造柱混凝土,且构造柱上口与主体结构可以紧密结合,消除构造柱冷缝,提高构造柱承载能力。

3、上述技术方案和现有技术中,仍然需要通过多组对拉螺栓配合钢管确保模板搭建后的结构强度,增加了模板搭建的时间,同时上述技术方案和现有技术中在构造柱的浇筑过程中仍然需要人工手持泵车的送料管将混凝土灌入模板的内部,在此过程中需要对讲机和泵车司机实时沟通,因无法观察模板内部浇筑情况无法有效的控制送料速度,会延长构造柱的浇筑时间且容易造成混凝土的浪费,鉴于此,我们提出一种一次性浇筑构造柱及施工工艺。

4、公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的在于提供一种一次性浇筑构造柱及施工工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

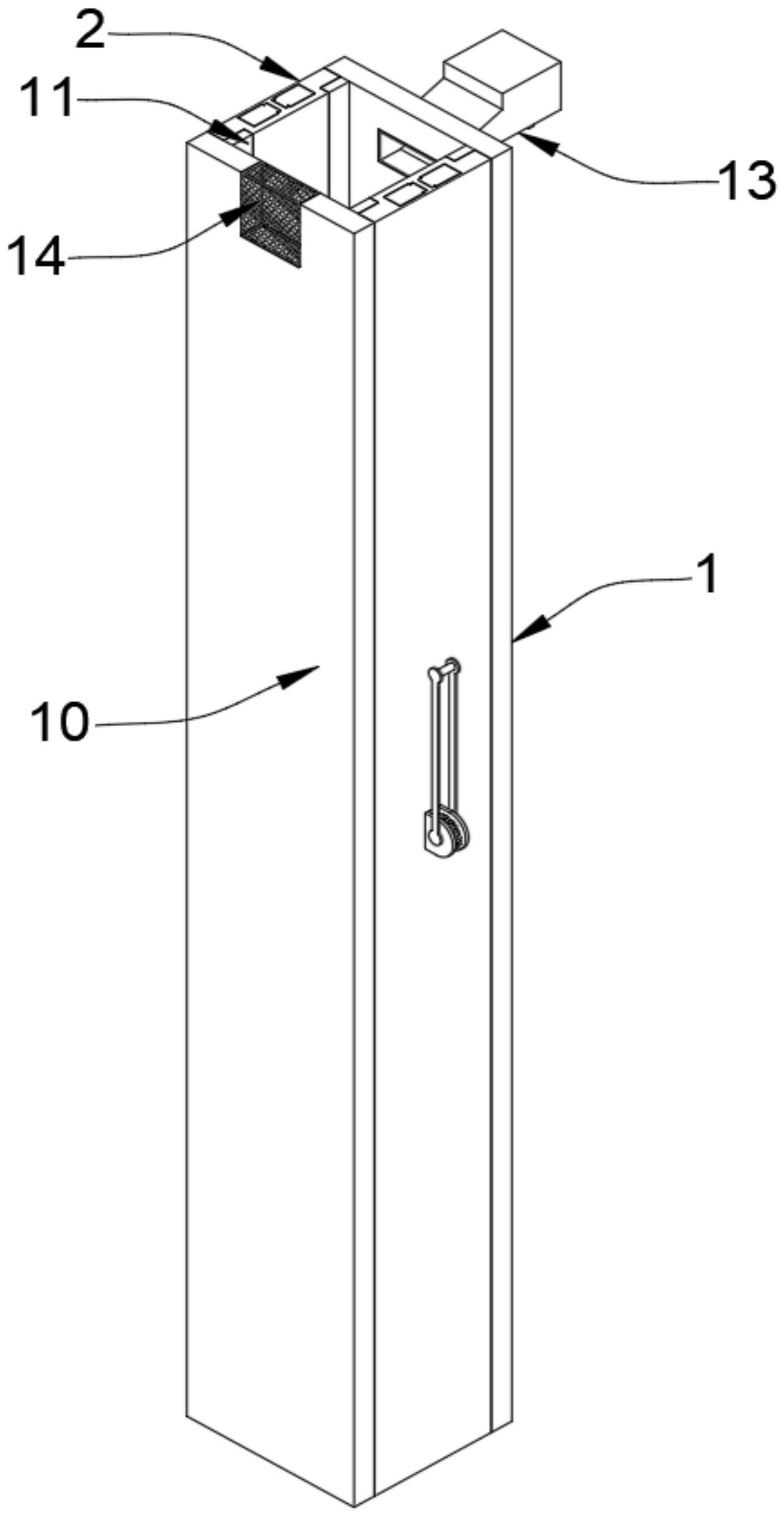

3、本发明的目的之一在于,提供一种一次性浇筑构造柱,包括两块平行设置的固定模板以及设置于两块所述固定模板前后两端内侧壁之间的插接模板,所述固定模板包括固定纵板、设置于两块固定纵板前后两端内侧壁上的板壁连板、设置于固定纵板内部的收紧部、设置于其中一块固定纵板外侧壁顶部开槽内部的灌料部以及设置于另一块固定纵板顶部中心位置处的钢化观察镜;

4、所述收紧部包括板内方形板、若干设置于板内方形板外侧壁上的收紧绳、设置于收紧绳另外一端上的收紧块、若干设置于板内方形板外侧壁上的第一压力弹簧以及设置于板内方形板外侧壁上的限位伸缩板;

5、所述插接模板包括活动纵板、设置于活动纵板内部左右两端的连接部、连接于两组连接部之间的传动部以及两两一组对称设置于活动纵板内部上下两端的支撑部;

6、所述连接部包括连接板、若干设置于连接板外侧壁上的连接绳、设置于连接绳另外一端上的插接块以及套设于连接绳外部的第二压力弹簧;

7、所述传动部包括两端转动连接于所述活动纵板左右两端内侧壁上的双向丝杆、设置于双向丝杆外侧壁中心位置处的杆体齿轮、设置于杆体齿轮后方水平线上的传动齿轮、设置于传动齿轮左右两端外壁上的延长杆以及连接于两根延长杆顶端之间的抓握杆。

8、在本发明的技术方案中,所述固定纵板内部开设有两条对称设置、横向截面呈弧形且与内侧壁相连通的通线槽,所述固定纵板内部于两条所述通线槽之间开设有两条平行设置的纵板内槽,所述板壁连板焊接固定在所述固定纵板的内侧壁上,所述板壁连板靠近所述通线槽一端的外侧壁上开设有若干规则分布且纵向截面呈t形的连板滑槽。

9、在本发明的技术方案中,所述板内方形板滑动连接在所述纵板内槽的内部,所述收紧绳的其中一端焊接固定在所述板内方形板的外侧壁上,所述收紧绳的另外一端穿过纵板内槽的槽壁并连通通线槽后焊接固定在所述收紧块的内侧壁上,所述收紧块远离所述收紧绳的一端外侧壁上开设有纵向截面呈t形且与所述插接块尺寸相适配的块壁插槽。

10、在本发明的技术方案中,所述收紧块滑动连接在所述连板滑槽的内部,所述第一压力弹簧的两端分别焊接固定在所述板内方形板的外侧壁和所述纵板内槽的内侧槽壁上,所述限位伸缩板的两端分别通过螺栓固定连接在所述板内方形板的外侧壁和所述纵板内槽的内侧槽壁上。

11、在本发明的技术方案中,所述灌料部包括卡接固定在其中一块所述固定纵板外侧壁顶部开槽内部的灌料仓体、两块转动连接在所述灌料仓体顶仓底面开槽内部且相对立设置的活动翻板、通过强力胶粘连固定在所述活动翻板的内侧壁上的密封橡胶板以及焊接固定在灌料仓体前后两端底面上的限位横块,所述活动翻板和所述密封橡胶板的横向截面均呈扇环状,所述灌料仓体顶仓的底部水平高度高于其中一块所述固定纵板外侧壁顶部开槽槽壁顶端的水平高度,所述钢化观察镜通过玻璃胶粘连固定在另一块固定纵板顶部中心位置处的开槽内部。

12、在本发明的技术方案中,所述活动纵板包括板体外壳、两块焊接固定在板体外壳外侧壁中心位置处通槽左右两端槽壁上的板壁支架以及焊接固定在板体外壳上下两端内侧壁上的固定杆,所述板体外壳的内部开设有用于收纳连接部、传动部和支撑部的板内容槽,所述板体外壳外侧壁上开设有与所述连板滑槽数量相同且位置一一对应的板壁滑槽,所述固定杆左右两端外侧壁上均开设有横向截面呈t形的杆壁滑槽。

13、在本发明的技术方案中,所述连接板滑动连接在所述板内容槽的内部且横截面尺寸与所述板内容槽的横截面尺寸相适配,所述连接绳焊接固定在所述连接板的外侧壁上,所述连接绳与所述板壁滑槽的数量相同且位置一一对应,所述插接块通过螺栓固定连接在所述连接绳的端部,所述第二压力弹簧的两端分别焊接固定在所述板体外壳的外侧壁和所述插接块靠近所述连接绳一端的外侧壁上。

14、在本发明的技术方案中,所述双向丝杆的两端分别与两块所述连接板螺纹连接,所述杆体齿轮通过卡销固定连接在所述双向丝杆的外侧壁上,所述传动齿轮与所述杆体齿轮相互啮合,两根所述延长杆底端一体成型的凸轴均通过螺栓固定连接在所述传动齿轮左右两端的外侧壁上,所述延长杆底端凸轴转动连接在所述板壁支架的内部,所述抓握杆的两端通过螺栓与所述延长杆的内侧壁固定连接。

15、在本发明的技术方案中,所述支撑部包括转动连接板、转动连接在转动连接板顶端上的活动支架、通过螺栓固定连接在所述活动支架顶面上的限位伸缩杆、焊接固定在所述活动支架顶面上的若干第三压力弹簧、焊接固定在若干第三压力弹簧顶端上的t形块以及一体成型于t形块外侧壁上的支撑块,所述转动连接板的底端转动连接在连接板的端部,所述活动支架滑动连接在所述杆壁滑槽的内部,所述限位伸缩杆的顶端通过螺栓固定连接在所述t形块的外侧壁上,所述支撑块的纵向截面呈直角梯形。

16、本发明的目的之二在于,提供了一种一次性浇筑构造柱施工工艺,一次性浇筑构造柱进行对构造柱的混凝土浇筑作业,具体包括如下步骤:

17、一、装置组装阶段

18、s1、首先根据楼层内部的捆扎好钢筋的构造柱雏形的高度,选择对应的固定模板,将固定纵板底部与构造柱的测量放样线对齐放置,并确保构造柱雏形位于两块板壁连板中间;

19、s2、接着将插接模板中的活动纵板放置在两块固定纵板之间,确保连接部中的插接块均与收紧部中收紧块上的块壁插槽插接固定;

20、s3、随后将灌料部中的灌料仓体通过螺栓与其中一块固定纵板固定连接后,完成装置的整体组装;

21、二、装置加固阶段

22、s4、首先握住两端插接模板中传动部上的抓握杆,向下拉动抓握杆带动延长杆运动,而带动传动齿轮转动,从而带动杆体齿轮一同相向运动;

23、s5、随着杆体齿轮的转动带动双向丝杆在板体外壳内部的转动,从而带动两组连接部中的连接板相向运动,进而带动插接块连同收紧块分别在板壁滑槽和块壁插槽内部移动;

24、s6、随着两块连接板的相向运动,带动支撑部中的转动连接板改变相对位置,从而带动活动支架整体在杆壁滑槽内部的上移,进而带动支撑块向外延伸并与楼层底面和顶面充分接触后,完成装置的加固阶段

25、三、浇筑阶段

26、s7、将浇筑用的送料管从下往上顶开灌料部中的活动翻板,待送料管端部完全进入灌料仓体顶仓内部后,向下拉动送料管使得活动翻板复位并确保密封橡胶板将送料管夹持固定;

27、s8、随后启动泵车将混凝土灌入灌料仓体的内部,通过另一块固定纵板上的钢化观察镜观察模板内部情况,待混凝土高度达标后关闭泵车;

28、四、拆模阶段

29、s9、待混凝土浇筑完成后,将灌料部整体从固定纵板拆除,并将尺寸相适配的铝板插入开槽的内部;

30、s10、待构造柱混凝土完全硬化后,再次转动传动部中的抓握杆,并反向拉动抓握杆,之后依次将插接模板和固定模板从浇筑后的构造柱上拆除,完成构造柱的整体一次性浇筑。

31、综上所述,由于采用了上述技术方案,本发明的有益效果是:

32、1.该一次性浇筑构造柱及施工工艺,通过固定模板中的收紧部配合插接模板中的连接部和传动部,使得施工人员只需拉动抓握杆并旋转,即可确保固定模板和插接模板之间的固定,并能够一同带动支撑部中的支撑块向外延伸,进一步确保整体模板的结构强度,也减少了模板搭建的时间。

33、2.该一次性浇筑构造柱及施工工艺,通过固定模板中的灌料部,使得在构造柱的浇筑过程中无需人工手持泵车的送料管,浇筑快完成时能够通过钢化观察镜观察内部浇筑情况,从而提前与泵车司机沟通,提升送料速度的同时也能放置混凝土的浪费。

- 还没有人留言评论。精彩留言会获得点赞!