一种氧化铝陶瓷深孔加工刀具及加工方法与流程

本发明涉及陶瓷加工,尤其是涉及一种氧化铝陶瓷深孔加工刀具及加工方法。

背景技术:

1、在氧化铝陶瓷喷嘴加工过程中,需要加工径深比大于25的深孔,采用传统的麻花钻对其进行加工的话在加工到二分之一的位置时刀具就容易发生振动导致孔内加工纹路严重,粗糙度大,越接近底部刀具跳动越大,同时由于孔径小,孔深长的原因无法对其进行抛光处理,导致产品尺寸不达标。同时由于氧化铝陶瓷硬度大,耐磨性能好,在深孔加工过程中磨削下来的陶瓷粉会堆积在孔内,再加上径深比太大,导致其清理难度大,作为行业内加工难点问题,亟待解决。

2、例如在中国专利文献上公开的“超硬单齿bta深孔钻刀具及加工方法”,其公告号“cn117161445a”,包括刀片和刀体,刀片为立方碳化硼刀片,刀体的第一端用于安装刀片,刀体的第二端用于与钻杆连接;刀片的切削刃包括沿轴向呈阶梯状依次分布设置的外刃、中心刃以及中间刃,各切削刃之间形成分屑台且各切削刃呈预设角度排布,各切削刃用于分别在轴向不同深度错开加工以进行分屑。

3、上述方案所记载的刀片采用pcbn超硬材料制成,增加刀片刚度,在工作过程可减少刀片横向振动,提高刀具系统稳定性。但仍无法避免随着刀具伸入孔内其加工产生的粉屑增多而可能造成刀具卡池流畅度降低进而造成表面粗糙的问题。

技术实现思路

1、针对现有技术中氧化铝陶瓷深孔加工时内表面粗糙度过大以及陶瓷粉堆积孔内的问题,本发明提供了一种氧化铝陶瓷深孔加工刀具及加工方法,通过在刀具本体侧部设置的侧出液孔为切削液及陶瓷粉提供额外出口,从而降低刀具工作过程中的内部压力进而降低其振动强度,有效提升氧化铝陶瓷深孔加工过程的刀具工作稳定性。

2、为了实现上述目的,本发明采用以下技术方案:

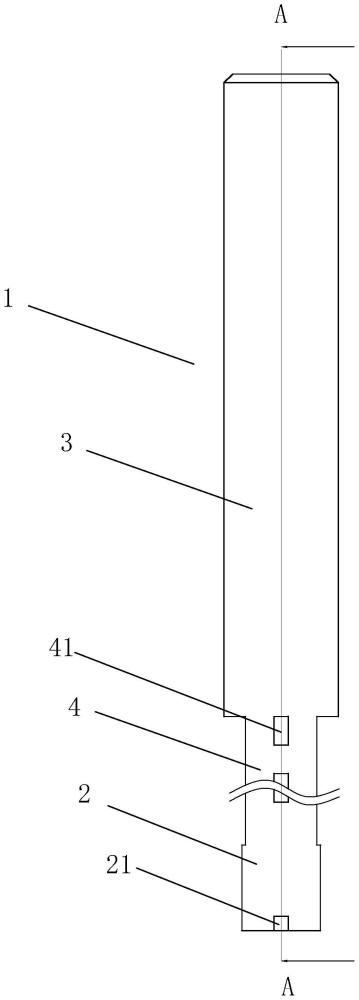

3、一种氧化铝陶瓷深孔加工刀具,包括刀具本体,所述刀具本体包括切削端头和设置有通孔的基杆段,所述切削端头与基杆段之间设置有衔接段,所述衔接段侧部包括连通于通孔的侧出液孔。

4、氧化铝陶瓷因其优秀的抗磨损性、抗腐蚀性和高温稳定性,被广泛应用于航空航天、汽车、电子、化工等领域的各种零部件的制造。通过刀具本体内部的通孔,切削液可以流向刀具的切削端头,这有助于在切削过程中提供有效的冷却和润滑,同时也有利于带走切削产生的陶瓷粉。而侧出液孔的设计,则为切削液提供了一个额外的出口,这不仅可以进一步促进陶瓷粉的排放,还能够帮助降低刀具本体内部的压力,从而降低刀具的磨损,提高刀具的使用寿命。由于切削液可以通过刀具内部的通孔直接输送到切削区域,这有助于提高切削液的冷却和润滑效果,从而提高加工效率,提高产品质量,降低刀具磨损。其次,由于侧出液孔的设计,可以有效地帮助陶瓷粉的排放,减少刀具内部的压力,这有助于延长刀具的使用寿命,降低生产成本。最后,由于这种刀具的结构设计较为简单,生产工艺也相对容易,因此具有较好的生产可行性。此外,这种刀具的设计原理也可能被应用于其他类似材料的深孔加工,例如硅酮陶瓷、氮化硅陶瓷等,这进一步扩大了它的应用范围。

5、作为优选,所述通孔设置于基杆段中轴线上,所述切削端头的端部设置有连通于通孔的主出液孔。通孔设置在基杆段的中轴线上,使切削液可以直接从刀具内部流向切削区域,从而更有效地冷却和润滑切削区域,提高切削效率并减少磨损。主出液孔的设置使得切削液可以从切削端头的端部流出,有助于带走切削产生的陶瓷粉,减小刀具内部的压力,延长刀具使用寿命。这种设计的优点在于提高了切削效率,降低了刀具磨损,延长了刀具使用寿命。

6、作为优选,所述主出液孔包括有连通于切削端头侧壁的槽口。通过在切削端头侧壁上设置槽口,可以使得切削液从侧壁更直接地流入切削区域,这样不仅可以提供更好的冷却和润滑效果,而且可以更有效地带走切削产生的陶瓷粉,减少刀具内部的压力,延长刀具的使用寿命。这个设计的优点在于提供了更好的冷却和润滑效果,更有效地带走切削产生的陶瓷粉,从而提高了切削效率,降低了刀具磨损,延长了刀具使用寿命。

7、作为优选,所述槽口与侧出液孔在切削端头内、外均连通。通过使槽口与侧出液孔在切削端头内外均连通,切削液可以从更多的出口流出,这不仅可以更有效地带走切削产生的陶瓷粉,还可以降低刀具内部的压力,延长刀具的使用寿命。这个设计的优点在于提供了更好的陶瓷粉排放效果,降低了刀具内部的压力,延长了刀具使用寿命。

8、进一步的,所述衔接段的外径小于基杆段外径。通过使衔接段的外径小于基杆段的外径,主要目的是为了防止在切削过程中刀身与加工产品发生接触,从而避免产生不必要的划痕或磨损,提高产品表面质量和刀具使用寿命。如果衔接段的外径大于或等于其两端的基杆段和切削端头的外径,那么在切削过程中,刀身可能会与加工产品发生接触,从而影响产品表面的质量,也可能加大刀具的磨损。如果衔接段的外径大于或等于其两端的基杆段和切削端头的外径,那么在切削过程中,切削液可能会被阻塞在侧出液孔内,无法顺利流出。而衔接段的外径小于其两端的基杆段和切削端头的外径,则可以避免这种情况,保证切削液可以顺利流出,从而提高切削效率,降低刀具的磨损。

9、作为优选,所述切削端头包括中部杆和沿中部杆周向设置的切削外层,所述切削端头表面设置有金属粘结镀层。通过在切削端头表面设置金属粘结镀层,可以有效地提高刀具的耐磨性,减少刀具在加工过程中的磨损,从而延长刀具的使用寿命。此外,通过在切削端头上设置切削外层,可以改进刀具的切削性能,提高加工的精度和效率。这个设计的优点在于提高了刀具的耐磨性和切削性能,延长了刀具的使用寿命,提高了加工精度和效率。

10、作为优选,所述切削外层为无刃柱体,所述切削外层的横截面为正多边形。通过使切削外层为无刃柱体,可以在保持切削性能的同时,减小切削力,减少刀具和工件的摩擦,从而降低磨损,延长刀具的使用寿命。而通过使切削外层的横截面为正多边形,可以有效地改进刀具在切削过程中的切削力分布,从而提高切削的稳定性,提高加工的精度和效率。这个设计的优点在于改进了刀具的切削性能,降低了磨损,延长了刀具的使用寿命,提高了加工精度和效率。

11、本发明还公开了一种采用上述氧化铝陶瓷深孔加工刀具的加工方法,包括以下步骤:

12、s1:将陶瓷粉料通过成型、粗加工和烧结得到产品毛坯;

13、s2:将产品毛坯按照图纸定位出侧孔位置并打好侧孔;

14、s3:使用金属刀具对s2中的产品毛坯进行深孔开粗处理,并将深孔与侧孔打通;

15、s4:使用刀具本体进行深孔精加工,通过磨削方式进行回转往复加工;

16、s5:将s4中加工完成后的产品放置于酸洗槽进行酸洗,然后通过纯水超声波清洗;

17、s6:对每个深孔进行粗糙度和颗粒残留检测。

18、本方案基于使用氧化铝陶瓷深孔加工刀具和一系列精细的加工步骤来实现高精度的深孔加工。在s1步骤,陶瓷粉料经过成型、粗加工和烧结,形成了产品毛坯。这一步骤是制造过程的基础,决定了产品的基本性质和形状。接着在s2步骤,产品毛坯按照图纸定位出侧孔位置并打好侧孔。这一步骤确保了加工精度和符合设计要求。之后在s3步骤,使用金属刀具对产品毛坯进行深孔开粗处理,并将深孔与侧孔打通。这一步骤为后续的精加工创造了条件。在s4步骤中,使用刀具本体进行深孔精加工,通过磨削方式进行回转往复加工。这一步骤进一步提高了加工的精度。在s5步骤中,将加工完成后的产品放置于酸洗槽进行酸洗,然后通过纯水超声波清洗。这一步骤主要是为了去除产品上的残留物,提高产品的表面质量。

19、最后在s6步骤中,对每个深孔进行粗糙度和颗粒残留检测。这一步骤能确保产品的加工质量,使其满足工业标准或用户需求。

20、作为优选,步骤s6中粗糙度检测标准为深孔每1/3深度检测3个点位,且粗糙度最大值不大于ra0.8。对深孔进行粗糙度检测用于保证加工的一致性和产品质量。

21、作为优选,步骤s6中颗粒残留检测标准为深孔内0.1μm以下的颗粒残留小于5000个/cm2。进行颗粒残留检测有助于确保产品的清洁程度,避免微小颗粒对产品性能的影响。

22、因此,本发明具有如下有益效果:(1)通过在刀具本体侧部设置的侧出液孔为切削液及陶瓷粉提供额外出口,从而降低刀具工作过程中的内部压力进而降低其振动强度,有效提升氧化铝陶瓷深孔加工过程的刀具工作稳定性;(2)衔接段的细小设计有助于减少刀具在切削过程中的振动,从而提高加工精度,降低表面粗糙度,提高产品的表面质量;(3)通过在切削端头上设置切削外层,可以改进刀具的切削性能,提高加工的精度和效率。这个设计的优点在于提高了刀具的耐磨性和切削性能,延长了刀具的使用寿命,提高了加工精度和效率。

- 还没有人留言评论。精彩留言会获得点赞!