一种预制式墙板的一体化生产工艺及预制式墙板的制作方法

本发明涉及装配式墙板,具体地说,涉及一种预制式墙板的一体化生产工艺及预制式墙板。

背景技术:

1、基于装配式的理念对变电站进行施工时,能够采用装配式钢结构建筑替代传统的变电站建筑。目前通常的做法是,在工厂内完成装配式墙板的加工,而后运输至施工场地处,通过现场组装的方式,完成装配式钢结构建筑的墙体搭建施工。

2、在装配式的变电站建筑中,会首先由如设计院等单位完成建筑图纸的设计;而后加工工厂会基于所设计的图纸,完成每个建筑构件的加工预制;最后,所有的加工构件会在施工现场完成拼接搭建施工。

3、就墙体而言,通常是在加工工厂完成单独每块的墙体的预制生产。但问题在于,建筑物的墙体处会设置多个嵌设附件,如门、窗、爬梯、开关盒、走线管等。也即,在实际加工过程中,无法仅采用单一尺寸规格的标准预制墙板完成整个建筑墙体的拼接。

4、故在实际生产中,需要首先基于所设计的图纸,进行预制墙板的排版,通过排版获取每个墙板所需的尺寸,而后完成每块墙板的预制。目前排版工作基本基于人工完成,难以形成统一的标准且效率低下。

5、此此外,在采用装配式钢结构建筑替代传统的变电站建筑时,还需要考虑到墙体搭建施工完成后的建筑内部的如照明、供暖系统等的布线问题。目前采用装配式墙板搭建装配式钢结构建筑时,可以考虑明敷或暗敷的方式完成管线的敷设。

6、就明敷而言,只需要将管线敷设于装配式墙板内侧面即可,虽然施工简便,但会对室内使用空间造成干涉。

7、就暗敷而言,需要考虑的是,同一路布线基本都需要跨越多块装配式墙板,这使得即便在生产加工阶段于装配式墙板内预留了暗敷线路的通道,但也难以保证装配式墙板间的暗敷线路的通道不会因加工误差、施工误差等存在无法对齐的问题。

8、也即,在采用暗敷布线方式时,很难保障施工完成后的墙体能够让线路顺利地于对应暗敷线路的通道处进行穿设。

9、此外,由于装配式钢结构中,墙体是由单块预制墙板拼接而成,故而还需要考虑到防水问题。

技术实现思路

1、本发明提供了一种预制式墙板的一体化生产工艺,其能够克服现有技术的某种或某些缺陷。

2、根据本发明的一种预制式墙板的一体化生产工艺,其具有如下步骤:

3、步骤一、基于待铺设墙体的尺寸,通过预先的排版获取所需的预制墙板的数量和尺寸;

4、步骤二、对于单个预制墙板,基于对应的尺寸完成墙板骨架的制作;

5、步骤三、基于待铺设墙体处的管线图,在墙板骨架内完成敷线管路的搭建;

6、步骤四、在墙板骨架内填充芯板;

7、步骤五、在墙板骨架两侧通过防水组件完成装饰板的安装。

8、通过上述步骤,能够首先基于预先的排版对每个单块的预制墙板的参数进行确定,而后通过敷线管路的搭建能够完成暗敷线路通道的预留,通过装饰板的安装即可较佳地完成单块预制墙板的生产制作。

9、作为优选,步骤一通过一预制墙板排版系统完成,该预制墙板排版系统具有输入单元、处理单元和输出单元,输入单元用于相关数据的输入,处理单元用于实现相关数据的处理,输出单元用于实现相关数据的输出。故而能够较佳地实现排版工作的自动执行,故而利于提高生产效率。

10、作为优选,预制墙板排版系统基于如下步骤完成步骤一,

11、s1、以待铺设墙体的左下角作为原点o、以待铺设墙体的长度方向为横向、以待铺设墙体的高度方向为纵向,建立平面直角坐标系;

12、获取待铺设墙体的横向坐标l,标准预制墙板的横向尺寸m;

13、s2、构建横向排版节点序列b,

14、

15、其中,为远离原点o方向上的第i个嵌设附件ai的横向中轴线的坐标;

16、s3、基于横向排版节点序列b建立横向排版区段序列c,

17、

18、其中,为第j个横向排版区段,bj和bj+1为横向排版节点序列b中相邻的2个元素;

19、s4、基于标准预制墙板的横向尺寸m依次对每个横向排版区段进行墙体排版计算,进而获取预制墙板的排版序列d,

20、

21、其中,dk为在远离原点o方向上的第k个预制墙板,为第k个预制墙板dk的横向尺寸。

22、通过上述方法,能够实现预制墙板的自动排版,以获取每个预制墙板所需的尺寸参数,故能够基于统一的标准实现对预制墙板的排版,且效率较高。

23、作为优选,s2中,首先获取嵌设于待铺设墙体处的嵌设附件坐标集合a,

24、

25、其中,ai为在远离原点o方向上的第i个嵌设附件,为嵌设附件ai左侧边缘的横向坐标,为嵌设附件ai右侧边缘的横向坐标;

26、对于任一嵌设附件ai,

27、

28、通过上述,即可较佳地实现对每个嵌设附件ai的横向尺寸的定义以及输入,从而利于数据的后续处理。

29、作为优选,s4中,对于任一横向排版区段进行的所述墙体排版计算包括如下步骤,

30、s41、获取对应横向排版区段的有效长度lj,

31、

32、其中,lj和lj+1分别为横向排版节点bj和横向排版节点bj+1所对应的嵌设附件的横向尺寸;对于任一嵌设附件ai,其横向尺寸为

33、s42、以横向尺寸m作为除数,以有效长度lj为被除数,获取商sj和余数rj;

34、s43、将余数rj与一设定区段参考值qj进行比较;

35、若rj<qj,则按如下生成对应横向排版区段的预制墙板的子排版序列dj,

36、

37、其中,kj-1为对应横向排版区段的前一横向排版区段的子排版序列dj-1中的,最后一个元素的序列值;

38、其中,

39、

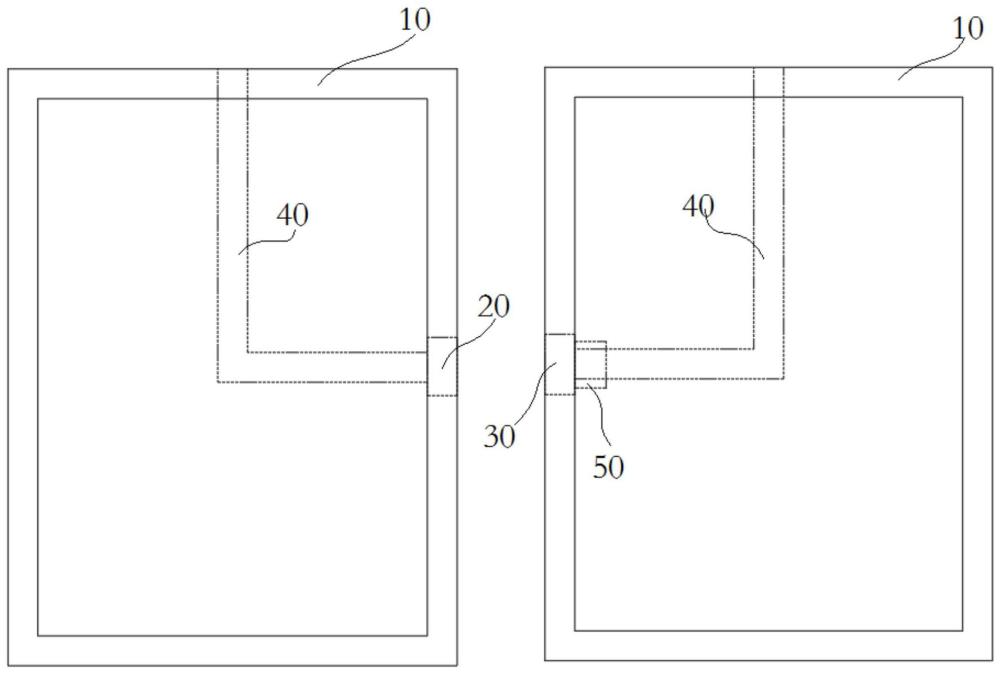

40、若rj≥qj,则按如下生成对应横向排版区段的预制墙板的子排版序列dj,

41、

42、其中,kj-1为对应横向排版区段的前一横向排版区段的子排版序列dj-1中的,最后一个元素的序列值;

43、其中,

44、

45、通过上述步骤,能够将待铺设墙体划分成多个依次相接的横向排版区段,通过对每个横向排版区段进行计算处理,即可较佳地实现对待铺设墙体的排版计算。通过步骤s43的操作,能够保证每个横向排版区段均能够具有最大数量的标准预制墙板,并且还能够为每个嵌设附件ai处的非标预制墙板留有足够的空间。

46、作为优选,s4中,所述的获取预制墙板的排版序列d,包括将所有的子排版序列dj进行融合。从而能够较佳地获取排版序列d。

47、作为优选,区段参考值qj设置为,从而能够保证每个嵌设附件ai处的预制墙板所预留的横向尺寸能够至少不小于为所开设孔洞的横向尺寸,故而利于保证对应预制墙板的强度。

48、作为优选,s1中,获取待铺设墙体的纵向坐标h;s4中,排版序列d为,

49、

50、其中,为第k个预制墙板dk的纵向尺寸,从而能够较佳地实现每个预制墙板dk的纵向尺寸的获取。

51、作为优选,对于相邻的任意2个嵌设附件,若该2个嵌设附件的横向坐标存在交叉区域,则将该2个嵌设附件融合为1个嵌设附件。从而能够利于计算。

52、作为优选,步骤三中,敷线管路包括设于墙板骨架内部的敷线管(40),和设于墙板骨架边缘处的暗敷式敷线管接口组件。故而能够较佳地实现暗敷线路通道的设置。

53、作为优选,暗敷式敷线管接口组件包括沿敷设线路的穿线方向依次设置的公插组件和母插组件,公插组件和母插组件用于分别设于相邻的2个墙板骨架处;

54、公插组件具有用于固定穿设于墙板骨架处的公插座,公插座内沿敷设线路的穿线方向可滑动地设置公插接口管,公插接口管内形成用于穿设敷设线路的公插接口管腔;

55、母插组件具有用于固定设于墙板骨架处的母插座,母插座处设置在垂直于敷设线路的穿线方向的平面上可活动的母插接口管,母插接口管内形成用于穿设敷设线路的母插接口管腔;

56、母插接口管具有沿敷设线路的穿线方向依次设置的第一渐缩段和第一平直段,第一渐缩段内形成口径沿敷设线路的穿线方向逐渐缩小的第一渐缩腔,第一平直段内形成第一平直腔;

57、公插接口管的外径小于第一渐缩段的最大口径。

58、上述结构使得,公插接口管能够提供一个沿敷设线路的穿线方向可活动的调节量,母插接口管能够提供一个在垂直于敷设线路的穿线方向上可活动的调节量,故而使得分别设置了公插组件和母插组件的2个相邻装配式墙板,在完成组装后,能够通过公插接口管和母插接口管所分别提供的调节量,实现安装时的对齐调节,从而能够较佳地保证暗敷线路的通道能够连为一体,进而利于后续的穿线操作。

59、作为优选,母插接口管通过一转接头与敷线管配合,转接头具有依次连接的第二平直段、第二渐缩段和第三平直段;转接头内设有用于穿设敷设线路的转接腔,转接腔包括分别对应第二平直段、第二渐缩段和第三平直段的第二平直腔、第二渐缩腔和第三平直腔;

60、第一平直段的外径小于第二平直腔的口径,第三平直段用于插入敷线管的敷线腔内。

61、该种设计使得,在安装母插组件时,能够将第一平直段伸入至第二平直段内;第二平直腔口径大于第一平直段外径的设计,能够为母插接口管提供足够的活动空间,故而利于调节;同时,通过将第三平直段插入敷线管的敷线腔内,能够利于穿线过程;而第二渐缩段的设计,能够在穿线过程提供引导,故利于线路穿设。

62、作为优选,第一渐缩段与第一平直段间设置定位段,定位段内形成定位腔,定位腔的内壁用于贴合公插接口管对应段的外壁;

63、公插接口管腔用于与敷线管配合的一端形成第四平直腔,第四平直腔用于供敷线管插入;公插接口管腔用于与母插接口管腔配合的一端形成第三渐缩腔,第三渐缩腔的口径小于第三平直腔的口径。

64、该种设计使得,在2个相邻装配式墙板完成安装后,能够依靠公插接口管和母插接口管所提供的调节量,实现公插接口管外端部与定位腔的对齐,进而能够实现公插接口管腔与母插接口管腔间的连通为一体,故利于穿线。此外,第三渐缩腔与第三平直腔的内径的设计,能够利于所穿设线路的前进,故利于穿线。

65、作为优选,

66、公插接口管与公插座间设置弹性组件和锁销组件,弹性组件用于保持公插接口管远离公插座的趋势,锁销组件用于保持公插接口管缩回于公插座的状态;

67、公插座处设置解锁组件,解锁组件用于在沿反于敷设线路的穿线方向缩回于公插座内时作用于锁销组件,以完成对公插接口管缩回于公插座的状态的解除。

68、上述构造使得,公插组件在安装于对应的装配式墙板处时,公插接口管能够保持缩回状态,此种状态下,能够利于对公插接口管的防护。而在进行装配式墙板的安装时,随着相邻的2块装配式墙板的逐渐抵紧,解锁组件能够收到撞击而回缩,进而完成对公插接口管的解锁;而后在弹性组件的作用下,公插接口管能够自主地伸入至母插接口管腔的第一渐缩段内并会持续地受到来自弹性组件的推动力;又由于母插接口管能够在竖直面上具有一定的活动能力,且第一渐缩腔的内壁为一倾斜面,故母插接口管会自主地进行移动,直至公插接口管的外端插入至定位腔内;故而能够实现公插接口管腔与母插接口管腔间的自主连通,便于操作。

69、作为优选,

70、公插座后端设置公插盖板,公插盖板对应公插接口管腔处形成盖板穿口;

71、公插接口管后端的端面处沿其延伸方向形成多个弹簧腔,弹性组件包括设于弹簧腔内的第一弹簧,第一弹簧的两端分别作用于公插盖板和弹簧腔底壁处。通过上述构造,能够以较为简单、稳定地结构实现弹性组件的安装,故而结构简单,利于生产。

72、作为优选,锁销组件包括设于公插接口管侧壁处的锁销槽以及设于公插座处的锁销卡槽;锁销槽处可完全缩回地设置锁销块,锁销块与锁销槽底壁间设置第二弹簧,第二弹簧用于保持锁销块卡入锁销卡槽的趋势。故而能够较佳地实现锁销组件的装配,且结构简单利于生产和装配。

73、作为优选,公插座内贯穿地形成用于供公插接口管滑动安装的公插安装腔,锁销卡槽连通公插安装腔和解锁杆安装腔地设置;

74、解锁组件包括沿公插安装腔延伸方向贯穿地设置的解锁杆安装腔,解锁杆安装腔与公插安装腔间形成连通的解锁滑块通道;

75、解锁杆安装腔内可滑动地设置解锁杆,解锁杆与公插盖板间设置第三弹簧,第三弹簧用于保持解锁杆伸出于公插座前端的趋势;

76、解锁杆前段内缩形成解锁段,解锁杆安装腔的前端形成用于与解锁段配合的解锁杆出入口;

77、解锁杆具有用于与解锁杆安装腔配合的主体段和用于与解锁滑块通道配合的解锁块;解锁块在解锁杆回缩时将锁销块自锁销卡槽抵出。

78、通过上述结构,能够较佳地实现解锁组件的构造且能够较佳地实现解锁组件与锁销组件的配合,整体结构简单、稳定,利于生产、制造。

79、其中,解锁组件和锁销组件能够成对地设置至少2个,故能够较佳地防止误触。

80、作为优选,母插座具有前盖板和后盖板,前盖板和后盖板间形成活动腔;母插接口管前端边缘形成挡边板,挡边板可活动地设于活动腔内。故而较佳地实现了母插接口管的可活动构造。

81、作为优选,活动腔设置定位销,挡边板对应定位销处形成定位槽口。故而能够较佳地对母插接口管的活动轨迹进行限制,利于装配时的对齐。

82、作为优选,前盖板和后盖板通过定位销固定连接。故结构简单,利于实现。

83、作为优选,步骤五中的防水组件包括依次拼接而成的4根防水条。

84、作为优选,防水条包括防水条壳体,防水条壳体内沿长度方向形成注胶腔,注胶腔包括第一空腔和形成于第一空腔两端的2个第二空腔;第一空腔和第二空腔用于存放密封胶,第一空腔中部形成分隔板,分隔板两端形成2个子空腔,所述2个子空腔内设有第一注胶组件,所述2个第二空腔内设有第二注胶组件;第一空腔上方设有第一盖板,第二空腔上方设有第二盖板。

85、本发明中,第一注胶组件能够将密封胶向防水条宽度方向两端进行填充,故而能够使防水条宽度方向两端和与之配合的平面结构之间形成较佳的粘接和密封,故而能够防止水沿宽度方向渗透防水条内部;第二注胶组件能够将密封胶向防水条长度方向两端进行填充,故而能够使防水条长度方向两端和与之配合的平面结构之间形成较佳的粘接和密封,防止水沿长度方向渗透防水条内部;故而防水条能够在长度和宽度方向实现密封和防水;第一盖板能够较佳地方便第一注胶组件的安装,第二盖板能够较佳地方便第二注胶组件的安装。

86、作为优选,第一注胶组件包括设于子空腔内的第一推进组件和设于防水条壳体侧壁处的多个第一控制组件,第一推进组件用于向密封胶提供挤出压力,第一控制组件控制密封胶的挤出。

87、本发明中,第一推进组件能够提供密封胶挤出的压力,第一控制组件能够实现密封胶的挤出,当第一控制组件导通时,密封胶能够通过第一控制组件离开防水条壳体,当第一控制组件封闭时,能够较佳的防止密封胶与空气接触发生化学反应导致密封胶提前凝固,故而较佳地实现了密封胶地存放和使用。

88、作为优选,第一推进组件包括滑动设于子空腔内的第一压缩板,第一压缩板靠近分隔板一端间隔形成多个第一弹簧安装座,分隔板处对应形成多个第二弹簧安装座,第二弹簧安装座处设有第一推进弹簧,第一推进弹簧用于保持第一压缩板远离分隔板的趋势;第一控制组件包括第一连接壳体,第一连接壳体包括连接部和锁定部,防水条壳体处对应设有第一连接孔,连接部与第一连接孔螺纹配合,第一连接壳体内贯穿的形成第一注胶通道,第一注胶通道内设有第一单向阀结构。

89、本发明中,第一弹簧安装座和第二弹簧安装座能够较佳地实现第一推进弹簧的安装,第一推进弹簧能够挤压第一压缩板,从而实现在第一控制组件导通时密封胶通过第一注胶通道离开子空腔;第一单向阀机构能够实现密封胶的单向流动。

90、作为优选,锁定部包括沿第一注胶通道轴向形成的多个锁定通道,锁定通道处设有弹簧销,弹簧销具有锁定弹簧和锁定轴,锁定弹簧用于保持锁定轴插入第一注胶通道的状态,锁定部还包括解锁件,解锁件包括解锁轴和支撑板,解锁轴端部用于与第一单向阀机构配合,解锁轴沿轴向形成多个锁定孔,所述多个锁定孔用于与锁定轴配合。

91、本发明中,解锁轴能够与第一单向阀机构配合,故而能够按压第一单向阀机构的阀芯是第一单向阀机构导通,因此密封胶能够流出子空腔,锁定孔与锁定轴配合能够使解锁轴与锁定轴固定配合,从而能够较佳地保持第一单向阀机构的导通。

92、作为优选,第二注胶组件包括设于第二空腔内的第二推进组件和设于壳体端部的第二控制组件,第二推进组件用于向密封胶提供挤出压力,第二控制组件用于控制密封胶的挤出。

93、本发明中,第二推进组件能够提供密封胶挤出的压力,第二控制组件能够实现密封胶的挤出,当第二控制组件导通时,密封胶能够通过第二控制组件离开防水条壳体,当第二控制组件封闭时,能够较佳的防止密封胶与空气接触发生化学反应导致密封胶提前凝固,故而较佳地实现了密封胶地存放和使用。

94、作为优选,第二推进组件包括滑动设于第二空腔内的第二压缩板,第二压缩板靠近第一空腔一端形成多个第三弹簧安装座,第二空腔靠近第一空腔一端对应形成多个第四弹簧安装座,第四弹簧安装座处设有第二推进弹簧,第二推进弹簧用于保持第二压缩板远离第一空腔的趋势;第二控制组件包括第二连接壳体,防水条壳体处对应形成第二连接孔,第二连接孔与第二连接壳体螺纹配合,第二连接壳体内贯穿的形成第二注胶通道,第二注胶通道内设有第二单向阀机构。

95、本发明中,第二弹簧安装座和第二弹簧安装座能够较佳地实现第二推进弹簧的安装,第二推进弹簧能够挤压第二压缩板,从而实现在第二控制组件导通时密封胶通过第二注胶通道离开子空腔;第二单向阀机构能够实现密封胶的单向流动。

96、作为优选,防水条壳体长度方向两端设有2个第一密封胶圈;防水条壳体宽度方向两端设有2个第二密封胶圈。

97、本发明中,第一密封胶圈能够较佳地限制子空腔内流出的密封胶的流动范围,第二密封胶圈能够较佳的限制第二空腔内密封胶的流动范围,从而实现防水条长度方向以及宽度方向的防水。

98、作为优选,防水条壳体沿长度方向间隔形成2个沉头孔。

99、本发明中,沉头孔能够便于防水条的安装。

- 还没有人留言评论。精彩留言会获得点赞!