连接组件及预制构件的制作方法

本技术涉及预制构件连接,特别是涉及一种连接组件及预制构件。

背景技术:

1、随着预制构件连接技术的发展,出现了一种预制构件快速连接技术,这种技术通常在两个预制构件的连接处设有预埋套筒,并通过插杆及弹性件锁定两个预埋套筒以实现两个预制构件的连接。但是,现有的这种连接组件结构件复杂,组装繁琐,卡接方式不便。此外,在实际使用中,连接组件一般需要多个一同对接,对接过程中易因装配公差导致部分连接组件内部出现卡接错位的情况,部分弹片难以与预埋套筒的内壁有效抵接,导致部分连接组件无法发挥连接作用,严重时甚至会损坏连接组件的内部结构,导致弹片因较大的挤压力而断裂失效,无法为两个预制构件提供足够的连接强度,易造成两个已连接的预制构件出现松动甚至分离的情况。

技术实现思路

1、基于此,有必要提供一种连接组件及预制构件。

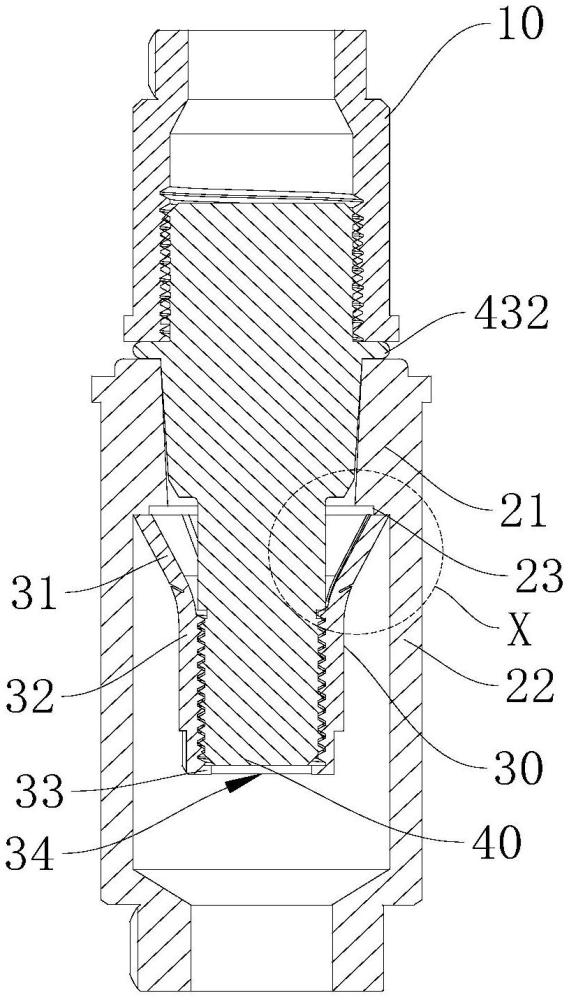

2、一种连接组件,包括第一套筒、第二套筒、插杆及连接套筒,所述第二套筒包括相互连接的筒状限位部和筒状延伸部,所述筒状限位部的内径小于所述筒状延伸部的内径,所述筒状限位部与所述筒状延伸部之间具有限位台阶,所述限位台阶包括具有高度差的第一抵接面和第二抵接面,所述第二抵接面位于所述第一抵接面的内周,且所述第二抵接面位于所述第一抵接面相对靠近所述第一套筒的一侧;

3、所述连接套筒包括相互连接的连接部及弹性部,所述连接部固定连接于所述插杆的一端,所述插杆的另一端固定连接于所述第一套筒,所述连接套筒能够随所述插杆一同插入所述第二套筒内,所述弹性部包括多个弹片,多个所述弹片环向布置,且相邻的两个所述弹片之间设有间隙,多个所述弹片能够弹性收缩以进入所述第二套筒,并且能够弹性扩张抵接于所述第一抵接面或者所述第二抵接面;

4、所述弹性部的外周壁开设有第一卸力槽,所述第一卸力槽位于所述弹片相对靠近所述连接部的一侧,所述插杆在受到一定的拉拔力时,所述弹性部能够沿所述第一卸力槽断开,断开后所述第一卸力槽的槽壁形成导向斜面,所述弹性部的断开部分形成卡接片,所述导向斜面用于引导所述卡接片相对远离所述第二套筒的一端向所述连接套筒的轴线方向滑动。

5、如此设置,本实用新型提供的连接组件结构件数量少、易组装,卡接方式简单,适用性广。当多个连接组件一同对接时,弹性部能够弹性收缩跟随插杆进入筒状限位部,部分连接组件的弹性部能够抵接于第一抵接面,部分连接组件因装配产生的公差累积出现错位情况时,第一抵接面和第二抵接面之间的高度仍能够使该部分连接组件的弹性部抵接于相对靠内的第二抵接面,以此保证每个连接组件均能够起到可靠的连接效果,降低或者避免部分连接组件出现错位导致弹性部断裂失效的风险,保证两个预制构件之间的连接强度和可靠性。此外,弹性部外周壁开设的第一卸力槽减少了弹片的局部厚度,增加了弹片位于第一卸力槽处的变形,且由于第一卸力槽开设于弹片相对靠近连接部的一侧,弹片收缩时所需要的收缩力较小,方便了弹片穿过筒状限位部;弹片在受到挤压力超过第一卸力槽处的极限值时,卡接片能够沿第一卸力槽断开并抵接于插杆,避免了弹片断裂时裂纹扩展而影响连接套筒的整体强度,且能够反向利用断裂提高连接强度,进一步保证连接组件的连接可靠性。

6、在其中一个实施例中,所述第一卸力槽连通相邻的两个所述间隙。

7、如此设置,增加了第一卸力槽的长度,进一步增加了弹片位于第一卸力槽处的变形,减少了插杆的插接力,方便了卡接片沿第一卸力槽断裂。

8、在其中一个实施例中,每个所述弹片上开设多条所述第一卸力槽,多个所述第一卸力槽环向布设,所述第一卸力槽贯穿所述弹性部的内壁与外壁。

9、如此设置,进一步降低了弹片位于第一卸力槽处的厚度,降低了卡接片的断裂难度。

10、在其中一个实施例中,所述第一卸力槽在所述弹片的环向呈波浪形或弧形。

11、如此设置,波浪形或弧形的第一卸力槽能够引导卡接片相对远离所述筒状限位部的一端向所述连接套筒的轴线方向滑动,同时也能避免卡接片相对远离筒状限位部的一端沿连接套筒的环向滑动。

12、在其中一个实施例中,所述第一卸力槽的槽底设有通孔,所述通孔能够贯通所述弹性部的内壁与外壁。

13、如此设置,通孔的设置削弱了弹片位于第一卸力槽处的连接强度,方便了弹片在第一卸力槽处断裂。

14、在其中一个实施例中,所述弹性部的内周壁开设有第二卸力槽,所述第一卸力槽与所述第二卸力槽延伸线处于同一直线,所述弹性部还包括连接肋,所述第一卸力槽与所述第二卸力槽之间通过所述连接肋相隔。

15、如此设置,通过开设第二卸力槽进一步压缩了弹片位于第二卸力槽处的厚度,同时第二卸力槽也能够对断裂后的卡接片导向,以使卡接片能够迅速抵接于插杆。

16、在其中一个实施例中,所述第一卸力槽与所述第二卸力槽一一对应。

17、如此设置,进一步缩小了连接肋的厚度,且弹片沿第一卸力槽断开后,第一卸力槽与第二卸力槽能够连通,以增加导向斜面的平整性,有利于多个弹片能够同步抵接于插杆,增加两个预制构件之间连接的稳定性。

18、在其中一个实施例中,所述第二卸力槽的槽底设为尖角状。

19、如此设置,在不影响弹片收缩的情况下,将第二卸力槽的槽底设置为尖角装有利于加快弹片沿第一卸力槽断裂,进一步增加导向斜面的平整性。

20、在其中一个实施例中,所述弹片的厚度为1.92-2.02,所述第一卸力槽的深度为1.0-1.2;所述弹片受到至少为7.5t的挤压力时,所述弹片能够沿所述第一卸力槽断开。

21、如此设置,采用此弹片的连接套筒既能够保证上述的第一套筒、所述插杆及连接套筒,所述预制构件的另一端设有如上述的弹片在收缩时不会断裂,也能够保证弹片在受到的挤压力达到极限值时能够沿第一卸力槽快速断开。

22、在其中一个实施例中,所述插杆包括导向部,所述导向部位于所述插杆相对远离所述第一套筒的一端,所述连接套筒开设插孔,所述导向部能够穿过所述插孔并伸出所述连接套筒,所述导向部相对靠近所述第一套筒一端的外径大于所述导向部相对远离所述第一套筒一端的外径。

23、如此设置,在插杆插入筒状限位部时,导向部能够引导插杆的中轴线与筒状限位部的中轴线对齐,使得插杆能够顺利插入筒状限位部,第一套筒与第二套筒的调整过程无需人工干预,降低了人工调整时的作业风险,也保证了插接效率。

24、在其中一个实施例中,所述导向部为锥形、半球形、圆台形。

25、如此设置,锥形、半球形及圆台形的导向部加工方便,且导向部的外径沿自身的轴向变化均称,有利于提升引导效果。

26、在其中一个实施例中,所述导向部相对靠近所述第一套筒一端的外周壁与所述插孔的内壁贴合。

27、如此设置,导向部与插孔的内壁之间位置相对固定,不易产生晃动,有利于提升插杆与连接套筒连接后的整体性。

28、在其中一个实施例中,所述插杆还包括第一斜面坡,所述第一斜面坡连接于所述导向部相对靠近所述第一套筒的一端,所述第一斜面坡的外径由远离所述导向部的一端向靠近所述导向部的一端逐渐减小,且所述第一斜面坡与所述导向部之间平滑过渡。

29、如此设置,第一斜面坡能够将导向部受到的压力均匀传递至插杆的其他部位,避免插杆在导向部处受到较大的局部压力而受到冲压破坏,第一斜面坡与导向部的连接处平滑过渡,也能够减少导向部相对靠近第一套筒一端的应力集中。

30、在其中一个实施例中,所述连接套筒包括止挡部,所述止挡部连接于所述连接部相对远离所述弹性部的一端,且所述止挡部凸设于所述连接套筒的内壁,所述止挡部用于在所述连接套筒安装至所述插杆的预设位置时止挡所述连接套筒,所述插孔位于所述止挡部的中部。

31、如此设置,止挡部止挡连接套筒,对连接套筒的安装位置限位,能够保证连接套筒安装至预设位置并固定,同时止挡部也可以提示安装完毕,增加了连接组件的实用性。

32、在其中一个实施例中,所述止挡部的内表面与所述第一斜面坡的形状相配合。

33、如此设置,保证了止挡部的内表面与第一斜面坡充分贴合,提升了止挡部的止挡效果,增加了插杆与连接套筒之间连接的整体性。

34、在其中一个实施例中,所述插杆还包括依次连接的第一固定部、大径部、小径部及第二固定部,所述第一固定部伸入并固定连接于所述第一套筒,所述大径部对应于所述筒状限位部,所述小径部对应于所述弹性部,所述第二固定部与所述连接部固定连接,所述第二固定部相对远离所述小径部的一端与所述导向部连接,且所述第二固定部的外径大于所述导向部的外径;

35、所述大径部与所述小径部能够形成让位台阶,所述让位台阶用于为所述弹性部在弹性收缩时让位。

36、如此设置,大径部与筒状限位部对应有利于提高插杆的抗剪能力,让位台阶为弹性部让位有利于弹性部充分变形,降低使弹性部变形所需要的插接力,使得插杆能够伸入预设位置。

37、在其中一个实施例中,所述大径部相对靠近所述小径部的一端设有第二斜面坡,在所述插杆带动所述连接套筒穿过所述筒状限位部时,所述第二斜面坡用于供所述弹性部抵接。

38、如此设置,第二斜面坡能够阻挡弹性部进一步变形,避免弹性部变形不均匀而断裂,从而影响预制构件连接。

39、在其中一个实施例中,所述大径部与所述小径部之间设有倒角。

40、如此设置,能够减少大径部与小径部之间因应力集中而产生的剪切破坏。

41、一种预制构件,所述预制构件的一端设有如上述的第一套筒、插杆及连接套筒,另一端设有如上述第二套筒,相邻的两个所述预制构件之间通过上述的连接组件相互连接。

42、如此设置,相邻的两个预制构件能够通过连接组件有效连接,且连接强度可靠,不易出现连接失效的情况。

- 还没有人留言评论。精彩留言会获得点赞!