烹饪控制方法、装置、烹饪器具和计算机可读存储介质与流程

[0001]

本发明涉及烹饪器具技术领域,具体而言,涉及一种烹饪控制方法、一种烹饪控制装置、一种烹饪器具和一种计算机可读存储介质。

背景技术:

[0002]

基于传统电饭煲技术,微压电饭煲开发出了新的微压烹饪技术,相对于标准大气压而言,微压电饭煲内的压力范围一般在0.1kpa~30kpa,在压力的作用下,微压电饭煲的内胆里的水分和热量可以充分渗透到米粒的内部,煮出好味道的米饭,米饭会被煮熟、煮透,且食用口感也更好。

[0003]

相关技术中,微压电饭煲一般是根据烹饪腔内的温度或压力等参数,控制电磁铁或电磁阀等压力装置维持上述压力范围,此方案作为一种主动泄压方案,通常需要较复杂的逻辑代码及控制程序,还需要设置电磁铁或电磁阀等昂贵的零部件,导致微压电饭煲存在成本较高、控制零部件多和可靠性不足等技术缺陷。

[0004]

另外,整个说明书对背景技术的任何讨论,并不代表该背景技术一定是所属领域技术人员所知晓的现有技术,整个说明书中的对现有技术的任何讨论并不代表认为该现有技术一定是广泛公知的或一定构成本领域的公知常识。

技术实现要素:

[0005]

本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

[0006]

为此,本发明的一个目的在于提供一种烹饪控制方法。

[0007]

本发明的另一个目的在于提供一种烹饪控制装置。

[0008]

本发明的另一个目的在于提供一种烹饪器具。

[0009]

本发明的另一个目的在于提供一种计算机可读存储介质。

[0010]

为了实现上述目的,根据本发明的第一方面的实施例,提供了一种烹饪控制方法,包括:获取烹饪器具的烹饪腔内的工况参数;根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,其中,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,以实现对烹饪腔泄压。

[0011]

在该技术方案中,通过获取烹饪器具的烹饪腔内的工况参数,并根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即通过加热功率的调节使烹饪腔内的压力维持于0.1kpa~30kpa范围内,另外,上述泄压组件并不是主动泄压组件,也即不需要依据软件代码,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,也即以被动泄压的方式实现对烹饪腔泄压,不仅能够简化泄压组件的零部件,也进一步地提升了压力烹饪的食物口感和烹饪效率,而且有利于降低烹饪器具的生产成本和控制逻辑的复杂度,综合提升了泄压方案和烹饪器具的可靠性。

[0012]

可选地,泄压组件的基本结构包括一个泄压通道、泄压件和温变件,泄压通道的一侧开口连通于烹饪腔,泄压通道的另一侧开口作为泄压口,泄压件在重力作用下,压紧泄压

口,而随着烹饪腔内压力升高,泄压件能够被烹饪腔内的蒸汽向上顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,进而烹饪腔内的热蒸汽开始外泄,即进行被动泄压,进一步地,泄压件能够复位至压住泄压口。

[0013]

其中,按照时间记录烹饪器具的工况参数,确定需要进行被动泄压时调节加热功率,被动泄压具体包括以下步骤:

[0014]

首先,部分敞开泄压口,热蒸汽开始由泄压口向泄压腔泄露,其次,泄压组件处于泄压腔内,因此,泄露的热蒸汽携带的热能能够触发泄压组件发生形变,泄压组件的形变能够更大地敞开泄压口,以更快的速率泄压,至泄压组件继续形变至完全敞开泄压口,即以最大速率进行泄压,其中,泄压口即泄压通道处于泄压腔内的一侧端口。

[0015]

值得特别指出的是,调节加热功率通常是用于调整烹饪腔内的热能升高的速率,通常包括调节输入至加热模组的电流、电压和调功比等方式,其中,调功比是输入至加热模组中的开关管的脉冲驱动信号,也即通过调整开关管的有效导通时间来调整加热模组的加热功率,比如,一个周期的时长为10秒,5秒加热5秒停止加热,则调功比为1:1,若6秒加热4秒停止加热,则调功比可以记作6:4。

[0016]

其中,加热模组也属于烹饪器具的结构组件,且配合烹饪腔设置,以对烹饪腔进行加热,加热模组可以包括至少一个分离的加热单元,进而通过调整每个加热单元的加热功率。

[0017]

另外,加热功率包括瞬时功率和平均功率,平均功率指加热模组的加热量在一段时间内的平均值。

[0018]

在上述任一技术方案中,可选地,获取烹饪器具的烹饪腔内的工况参数,具体包括:烹饪腔内设置设有温度传感器,温度传感器用于采集烹饪腔的温度参数;和/或烹饪器具设有压力传感器,压力传感器用于采集烹饪腔的压力参数,并根据压力参数、预设的温度参数与压力参数之间的对应关系,确定烹饪腔内的温度参数,其中,工况参数包括压力参数和/或温度参数。

[0019]

在该技术方案中,一方面,通过在烹饪腔内设置温度传感器,能够直接确定烹饪腔内的温度参数,进而根据温度参数确定对应的压力参数,另一方面,通过在烹饪腔内设置压力传感器,能够直接确定烹饪腔内的压力参数,进而根据压力参数确定对应的温度参数,在获取压力参数和/或温度参数后,对加热功率进行调整的可靠性更高,也能使烹饪腔内压力更稳定地维持于0.1kpa~30kpa范围内。

[0020]

其中,在本申请的上下文中,对于压力参数和温度参数而言,均携带有时间信息,即以时间来记录压力参数和温度参数。

[0021]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:根据压力参数和/或温度参数,提高烹饪腔的加热功率至第一预设功率;烹饪腔的热能值小于第一热能阈值,泄压组件未发生形变,烹饪腔继续蓄压;烹饪腔的热能值大于或等于第一热能阈值,烹饪腔的热能触发泄压组件发生第一形变,以使烹饪腔按照第一泄压速率进行泄压。

[0022]

在该技术方案中,通过根据压力参数和/或温度参数,提高加热功率至第一加热功率,进而提升烹饪腔内的蓄压速率,在烹饪腔的热能值小于第一热能阈值时,泄压件仍处于泄压口上方,进一步地,烹饪腔的热能值大于或等于于第一热能阈值时,烹饪腔内蓄积的热

能能够将泄压件顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,烹饪腔内的热蒸汽开始外泄,进而开始对烹饪腔内进行被动泄压。

[0023]

其中,烹饪腔进行蓄压,即烹饪腔内的热蒸汽增加,热蒸汽携带的能量即热能,当烹饪腔的热能值大于或等于第一热能阈值时,泄压组件被触发发生第一形变,泄压通道部分开启,使烹饪腔按照第一泄压速率进行泄压。

[0024]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体还包括:泄压组件发生第一形变,且烹饪腔按照第一泄压速率进行泄压;烹饪器具还设置有冷却组件,控制冷却组件对泄压组件进行冷却处理,和/或降低加热功率至第二预设功率,以使泄压组件恢复形变,并使烹饪腔蓄压。

[0025]

在该技术方案中,在泄压组件发生第一形变后,即泄压件被烹饪腔内的热能顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,烹饪腔按照第一泄压速率进行泄压,烹饪腔内的压力开始下降,泄压组件自然冷却或经冷却组件降温,泄压件重新压住泄压口,烹饪腔内再次进行蓄压。

[0026]

可选地,所述冷却组件包括风机和/或冷凝管。

[0027]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:记录蓄压的时间信息和/或泄压的时间信息;根据蓄压的时间信息和/或泄压的时间信息,继续提高烹饪腔的加热功率至第三预设功率;烹饪腔的蓄压值大于或等于第二泄压阈值,烹饪腔的热能触发泄压组件发生第二形变,以使烹饪腔按照第二泄压速率进行泄压。

[0028]

在该技术方案中,通过记录蓄压的时间信息和/或泄压的时间信息,即确定烹饪腔内的蓄压值,蓄压值对应于热能值,基于此,间接地确定烹饪进程,为了提高烹饪效率,继续提高烹饪腔的加热功率至第三预设功率,在烹饪腔的蓄压值继续升高至超过第二泄压阈值时,第二泄压阈值可以作为安全压力阈值,此时,泄压组件发生第二形变,第二形变大于第一形变,譬如,通过温变件将泄压件完全推开,以使泄压口完全敞开,以进一步地提升压力烹饪方案的可靠性。

[0029]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:采集压力参数和/或温度参数;判断压力参数是否大于或等于预设压力参数,和/或判断温度参数是否大于或等于预设温度参数;若判定压力参数大于或等于预设压力参数,和/或判定温度参数大于或等于预设温度参数,则调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压。

[0030]

在该技术方案中,通过采集压力参数和/或温度参数,若判定压力参数大于或等于预设压力参数,和/或判定温度参数大于或等于预设温度参数,则调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即在烹饪腔内循环执行泄压和蓄压过程,尤其是使烹饪腔内处于微压力状态下,在90℃以上的蒸汽环境内完成烹饪过程,进一步地提升了烹饪口感。

[0031]

在上述技术方案中,所述泄压组件具体包括:座体,所述座体具有连通于所述烹饪腔的泄压通道,所述泄压通道的一端形成泄压口;泄压件,可移动地设于所述泄压通道的一端的泄压口上;温变件,与所述泄压件对应设置,温变件能够受热发生形变带动泄压件移位以敞开泄压口,其中,所述烹饪腔内的蓄压能够触发所述温变件发生形变,所述温变件带动所述泄压件移位以敞开所述泄压口。

[0032]

在该技术方案中,设置在烹饪器具上盖中的泄压组件无需专门的控制程序或机构进行控制,便于维护,实时压力决定第二泄压组件是否进行泄压,一旦压力超出泄压件的承受范围,泄压口开始泄压,进一步地,当气体温度超出一定值还会触发温变件形变,温变件能够带动泄压件进行位移,或者把泄压件弹开。不仅能够实现烹饪腔的压力控制,保证烹饪效果,还能够减少烹饪腔超压带来的安全隐患。

[0033]

根据本发明的第二方面的技术方案,提供了一种烹饪控制装置,烹饪控制装置包括处理器,处理器执行计算机程序时实现如上述任一项技术方案限定的烹饪控制方法。

[0034]

在上述任一技术方案中,可选地,上盖组件与煲体之间为铰接,上盖组件打开,泄压件复位压住泄压口。

[0035]

根据本发明的第三方面的实施例提供的烹饪器具,煲体;如上述烹饪控制装置;上盖组件,所述上盖组件与所述煲体扣合形成烹饪腔,所述上盖组件具体包括:泄压组件,所述泄压组件具体包括:座体,所述座体具有连通于所述烹饪腔的泄压通道,所述泄压通道的一端形成泄压口;泄压件,可移动地设于所述泄压通道的一端的泄压口上;温变件,与所述泄压件对应设置,温变件能够受热发生形变带动泄压件移位以敞开泄压口,其中,所述烹饪控制装置还用于调整所述烹饪器具的加热功率,所述烹饪腔内的蓄压能够触发所述温变件发生形变,所述温变件带动所述泄压件移位以敞开所述泄压口。

[0036]

根据本发明的第四方面的技术方案,提供了一种计算机可读存储介质,计算机可读存储介质上存储有计算机程序,计算机程序被执行时实现如上述任一项技术方案限定的烹饪控制方法。

[0037]

本发明的附加方面和优点将在下面的描述部分中给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0038]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0039]

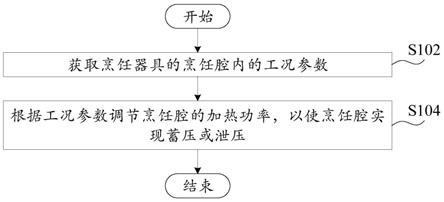

图1示出了根据本发明的一个实施例的烹饪控制方法的示意流程图;

[0040]

图2示出了根据本发明的另一个实施例的烹饪控制方法的示意流程图;

[0041]

图3示出了根据本发明的一个实施例的烹饪器具的示意框图;

[0042]

图4示出了根据本发明的另一个实施例的烹饪器具的示意框图;

[0043]

图5示出了根据本发明的一个实施例的烹饪控制方案的曲线示意图;

[0044]

图6示出了根据本发明的另一个实施例的烹饪控制方案的曲线示意图;

[0045]

图7示出了根据本发明的另一个实施例的计算机可读存储介质的示意框图。

具体实施方式

[0046]

为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本申请的实施例及实施例中的特征可以相互组合。

[0047]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不受下面公开

的具体实施例的限制。

[0048]

实施例一:

[0049]

图1示出了根据本发明的实施例一的烹饪控制方法的示意流程图。

[0050]

如图1所示,根据本发明的实施例一的烹饪控制方法,包括:步骤s102,获取烹饪器具的烹饪腔内的工况参数;步骤s104,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,其中,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,以实现对烹饪腔泄压。

[0051]

在该技术方案中,通过获取烹饪器具的烹饪腔内的工况参数,并根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即通过加热功率的调节使烹饪腔内的压力维持于0.1kpa~30kpa范围内,另外,上述泄压组件并不是主动泄压组件,也即不需要依据软件代码,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,也即以被动泄压的方式实现对烹饪腔泄压,不仅能够简化泄压组件的零部件,也进一步地提升了压力烹饪的食物口感和烹饪效率,而且有利于降低烹饪器具的生产成本和控制逻辑的复杂度,综合提升了泄压方案和烹饪器具的可靠性。

[0052]

可选地,泄压组件的基本结构包括一个泄压通道、泄压件和温变件,泄压通道的一侧开口连通于烹饪腔,泄压通道的另一侧开口作为泄压口,泄压件在重力作用下,压紧泄压口,而随着烹饪腔内压力升高,泄压件能够被烹饪腔内的蒸汽向上顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,进而烹饪腔内的热蒸汽开始外泄,即进行被动泄压,进一步地,泄压件能够复位至压住泄压口。

[0053]

其中,按照时间记录烹饪器具的工况参数,确定需要进行被动泄压时调节加热功率,被动泄压具体包括以下步骤:

[0054]

首先,部分敞开泄压口,热蒸汽开始由泄压口向泄压腔泄露,其次,泄压组件处于泄压腔内,因此,泄露的热蒸汽携带的热能能够触发泄压组件发生形变,泄压组件的形变能够更大地敞开泄压口,以更快的速率泄压,至泄压组件继续形变至完全敞开泄压口,即以最大速率进行泄压,其中,泄压口即泄压通道处于泄压腔内的一侧端口。

[0055]

值得特别指出的是,调节加热功率通常是用于调整烹饪腔内的热能升高的速率,通常包括调节输入至加热模组的电流、电压和调功比等方式,其中,调功比是输入至加热模组中的开关管的脉冲驱动信号,也即通过调整开关管的有效导通时间来调整加热模组的加热功率,比如,一个周期的时长为10秒,5秒加热5秒停止加热,则调功比为1:1,若6秒加热4秒停止加热,则调功比可以记作6:4。

[0056]

其中,加热模组也属于烹饪器具的结构组件,且配合烹饪腔设置,以对烹饪腔进行加热,加热模组可以包括至少一个分离的加热单元,进而通过调整每个加热单元的加热功率。

[0057]

另外,加热功率包括瞬时功率和平均功率,平均功率指加热模组的加热量在一段时间内的平均值。

[0058]

在上述任一技术方案中,可选地,获取烹饪器具的烹饪腔内的工况参数,具体包括:烹饪腔内设置设有温度传感器,温度传感器用于采集烹饪腔的温度参数;和/或烹饪器具设有压力传感器,压力传感器用于采集烹饪腔的压力参数,并根据压力参数、预设的温度参数与压力参数之间的对应关系,确定烹饪腔内的温度参数,其中,工况参数包括压力参数

和/或温度参数。

[0059]

在该技术方案中,一方面,通过在烹饪腔内设置温度传感器,能够直接确定烹饪腔内的温度参数,进而根据温度参数确定对应的压力参数,另一方面,通过在烹饪腔内设置压力传感器,能够直接确定烹饪腔内的压力参数,进而根据压力参数确定对应的温度参数,在获取压力参数和/或温度参数后,对加热功率进行调整的可靠性更高,也能使烹饪腔内压力更稳定地维持于0.1kpa~30kpa范围内。

[0060]

其中,在本申请的上下文中,对于压力参数和温度参数而言,均携带有时间信息,即以时间来记录压力参数和温度参数。

[0061]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:根据压力参数和/或温度参数,提高烹饪腔的加热功率至第一预设功率;烹饪腔的热能值小于第一热能阈值,泄压组件未发生形变,烹饪腔继续蓄压;烹饪腔的热能值大于或等于第一热能阈值,烹饪腔的热能触发泄压组件发生第一形变,以使烹饪腔按照第一泄压速率进行泄压。

[0062]

在该技术方案中,通过根据压力参数和/或温度参数,提高加热功率至第一加热功率,进而提升烹饪腔内的蓄压速率,在烹饪腔的热能值小于第一热能阈值时,泄压件仍处于泄压口上方,进一步地,烹饪腔的热能值大于或等于于第一热能阈值时,烹饪腔内蓄积的热能能够将泄压件顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,烹饪腔内的热蒸汽开始外泄,进而开始对烹饪腔内进行被动泄压。

[0063]

其中,烹饪腔进行蓄压,即烹饪腔内的热蒸汽增加,热蒸汽携带的能量即热能,当烹饪腔的热能值大于或等于第一热能阈值时,泄压组件被触发发生第一形变,泄压通道部分开启,使烹饪腔按照第一泄压速率进行泄压。

[0064]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体还包括:泄压组件发生第一形变,且烹饪腔按照第一泄压速率进行泄压;烹饪器具还设置有冷却组件,控制冷却组件对泄压组件进行冷却处理,和/或降低加热功率至第二预设功率,以使泄压组件恢复形变,并使烹饪腔蓄压。

[0065]

在该技术方案中,在泄压组件发生第一形变后,即泄压件被烹饪腔内的热能顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,烹饪腔按照第一泄压速率进行泄压,烹饪腔内的压力开始下降,泄压组件自然冷却或经冷却组件降温,泄压件重新压住泄压口,烹饪腔内再次进行蓄压。

[0066]

可选地,所述冷却组件包括风机和/或冷凝管。

[0067]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:记录蓄压的时间信息和/或泄压的时间信息;根据蓄压的时间信息和/或泄压的时间信息,继续提高烹饪腔的加热功率至第三预设功率;烹饪腔的蓄压值大于或等于第二泄压阈值,烹饪腔的热能触发泄压组件发生第二形变,以使烹饪腔按照第二泄压速率进行泄压。

[0068]

在该技术方案中,通过记录蓄压的时间信息和/或泄压的时间信息,即确定烹饪腔内的蓄压值,蓄压值对应于热能值,基于此,间接地确定烹饪进程,为了提高烹饪效率,继续提高烹饪腔的加热功率至第三预设功率,在烹饪腔的蓄压值继续升高至超过第二泄压阈值时,第二泄压阈值可以作为安全压力阈值,此时,泄压组件发生第二形变,譬如,通过温变件

将泄压件完全推开,以使泄压口完全敞开,以进一步地提升压力烹饪方案的可靠性。

[0069]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:采集压力参数和/或温度参数;判断压力参数是否大于或等于预设压力参数,和/或判断温度参数是否大于或等于预设温度参数;若判定压力参数大于或等于预设压力参数,和/或判定温度参数大于或等于预设温度参数,则调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压。

[0070]

在该技术方案中,通过采集压力参数和/或温度参数,若判定压力参数大于或等于预设压力参数,和/或判定温度参数大于或等于预设温度参数,则调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即在烹饪腔内循环执行泄压和蓄压过程,尤其是使烹饪腔内处于微压力状态下,在90℃以上的蒸汽环境内完成烹饪过程,进一步地提升了烹饪口感。

[0071]

在上述技术方案中,所述泄压组件具体包括:座体,所述座体具有连通于所述烹饪腔的泄压通道,所述泄压通道的一端形成泄压口;泄压件,可移动地设于所述泄压通道的一端的泄压口上;温变件,与所述泄压件对应设置,温变件能够受热发生形变带动泄压件移位以敞开泄压口,其中,所述烹饪腔内的蓄压能够触发所述温变件发生形变,所述温变件带动所述泄压件移位以敞开所述泄压口。

[0072]

在该技术方案中,设置在烹饪器具上盖中的泄压组件无需专门的控制程序或机构进行控制,便于维护,实时压力决定第二泄压组件是否进行泄压,一旦压力超出泄压件的承受范围,泄压口开始泄压,进一步地,当气体温度超出一定值还会触发温变件形变,温变件能够带动泄压件进行位移,或者把泄压件弹开。不仅能够实现烹饪腔的压力控制,保证烹饪效果,还能够减少烹饪腔超压带来的安全隐患。

[0073]

实施例二:

[0074]

图2示出了根据本发明的另一个实施例的烹饪控制方法的示意流程图。

[0075]

如图2所示,根据本发明的另一个实施例的烹饪控制方法,包括:步骤s202,在第一烹饪阶段内,对烹饪腔内的物料进行加热和加水,使物料实现恒温吸水;步骤s204,快速加热至烹饪腔内沸腾,且烹饪腔内起压,当烹饪腔内压力达到第一压力阈值时,温变件受热发生第一形变,泄压件被蒸汽压力和温变件作用下,泄压口开始敞开,进而漏气泄压;步骤s206,停止对烹饪腔进行加热,以降低烹饪腔内的压力,同时,启动冷却组件对温变件进行降温,温变件降温复位后,泄压件也复位至压住泄压口,烹饪腔内再次起压(蓄压),泄压和蓄压过程循环至预设时间;步骤s208,进入第二烹饪阶段,并调整加热功率使烹饪腔内保持90℃以上的蒸汽环境,持续至达到设定时间,停止加热功率。

[0076]

其中,对于烹饪技术领域而言,起压是指烹饪腔内的压力大于标准大气压。

[0077]

实施例三:

[0078]

图3示出了根据本发明的一个实施例的烹饪器具的示意框图。

[0079]

图4示出了根据本发明的另一个实施例的烹饪器具的示意框图。

[0080]

如图3和图4所示,根据本发明的一个实施例的烹饪器具,包括:煲体;如上述任一项技术方案的烹饪控制装置;上盖组件,上盖组件与煲体扣合形成烹饪腔,上盖组件具体包括:泄压组件,泄压组件具体包括:座体10,座体10具有连通于烹饪腔的泄压通道12,泄压通道12的一端形成泄压口;泄压件14,可移动地设于泄压通道12的一端的泄压口上;温变件16,与泄压件14对应设置,温变件16能够受热发生形变带动泄压件14移位以敞开泄压口,其

中,烹饪控制装置还用于调整烹饪器具的加热功率,烹饪腔内的蓄压能够触发温变件16发生形变,温变件16带动泄压件14移位以敞开泄压口。

[0081]

在上述任一技术方案中,可选地,冷却组件18靠近温变件16设置,进而对温变件16进行冷却,以使温变件16恢复形状,以及使泄压件14复位至压住泄压口。

[0082]

在上述任一技术方案中,可选地,上盖组件与煲体之间为铰接,上盖组件打开,泄压件14复位压住泄压口。

[0083]

实施例四:

[0084]

图5示出了根据本发明的一个实施例的烹饪控制方案的曲线示意图。

[0085]

图6示出了根据本发明的另一个实施例的烹饪控制方案的曲线示意图。

[0086]

如图5所示,根据本发明提出的烹饪控制方案包括:预热、吸水、加热、沸腾、焖饭和保温等阶段,具体地:

[0087]

(1)在预热阶段,将烹饪腔内的温度由25℃加热至50℃。

[0088]

(2)在吸水阶段,维持烹饪腔内的温度为50℃左右,以使物料恒温吸水,进而提升吸水率和吸水量。

[0089]

(3)在加热阶段,将烹饪腔内的温度由50℃加热至104℃。

[0090]

(4)在沸腾阶段,烹饪腔内气压未达到安全压力,继续加热至泄压件离开泄压口进行泄压,温变件受泄压蒸汽的影响发生形变,并带动泄压件移位,以继续敞开泄压口,压力降低后泄压件复位,泄压件在座体上往复运动,保持烹饪腔内的压力在额定压力附近波动,在烹饪腔内形成微压环境,以进一步地提升烹饪效果。

[0091]

如图6所示,泄压件在座体上往复运动具体包括:泄压件被温变件推开,烹饪腔内压力下降,冷却组件对温变件进行降温,温变件复位后,泄压件复位,烹饪腔内压力上升。

[0092]

实施例五:

[0093]

图7示出了根据本发明的另一个实施例的计算机可读存储介质的示意框图。

[0094]

如图7所示,根据本发明的另一个实施例的计算机可读存储介质500,计算机可读存储介质500存储有计算机程序502,烹饪器具400包括上述烹饪控制装置300,烹饪控制装置300的处理器302执行计算机程序502实现步骤包括:获取烹饪器具的烹饪腔内的工况参数;根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,其中,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,以实现对烹饪腔泄压。

[0095]

在该技术方案中,通过获取烹饪器具的烹饪腔内的工况参数,并根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即通过加热功率的调节使烹饪腔内的压力维持于0.1kpa~30kpa范围内,另外,上述泄压组件并不是主动泄压组件,也即不需要依据软件代码,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,也即以被动泄压的方式实现对烹饪腔泄压,不仅能够简化泄压组件的零部件,也进一步地提升了压力烹饪的食物口感和烹饪效率,而且有利于降低烹饪器具的生产成本和控制逻辑的复杂度,综合提升了泄压方案和烹饪器具的可靠性。

[0096]

可选地,泄压组件的基本结构包括一个泄压通道、泄压件和温变件,泄压通道的一侧开口连通于烹饪腔,泄压通道的另一侧开口作为泄压口,泄压件在重力作用下,压紧泄压口,而随着烹饪腔内压力升高,泄压件能够被烹饪腔内的蒸汽向上顶起,泄漏的蒸汽使温变

件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,进而烹饪腔内的热蒸汽开始外泄,即进行被动泄压,进一步地,泄压件能够复位至压住泄压口。

[0097]

在上述任一技术方案中,可选地,获取烹饪器具的烹饪腔内的工况参数,具体包括:烹饪腔内设置设有温度传感器,温度传感器用于采集烹饪腔的温度参数;和/或烹饪器具设有压力传感器,压力传感器用于采集烹饪腔的压力参数,并根据压力参数、预设的温度参数与压力参数之间的对应关系,确定烹饪腔内的温度参数,其中,工况参数包括压力参数和/或温度参数。

[0098]

在该技术方案中,一方面,通过在烹饪腔内设置温度传感器,能够直接确定烹饪腔内的温度参数,进而根据温度参数确定对应的压力参数,另一方面,通过在烹饪腔内设置压力传感器,能够直接确定烹饪腔内的压力参数,进而根据压力参数确定对应的温度参数,在获取压力参数和/或温度参数后,对加热功率进行调整的可靠性更高,也能使烹饪腔内压力更稳定地维持于0.1kpa~30kpa范围内。

[0099]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:根据压力参数和/或温度参数,提高烹饪腔的加热功率至第一预设功率;烹饪腔的热能值小于第一热能阈值,泄压组件未发生形变,烹饪腔继续蓄压;烹饪腔的热能值大于或等于第一热能阈值,烹饪腔的热能触发泄压组件发生第一形变,以使烹饪腔按照第一泄压速率进行泄压。

[0100]

在该技术方案中,通过根据压力参数和/或温度参数,提高加热功率至第一加热功率,进而提升烹饪腔内的蓄压速率,在烹饪腔的热能值小于第一热能阈值时,泄压件仍处于泄压口上方,进一步地,烹饪腔的热能值大于或等于于第一热能阈值时,烹饪腔内蓄积的热能能够将泄压件顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,烹饪腔内的热蒸汽开始外泄,进而开始对烹饪腔内进行被动泄压。

[0101]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体还包括:泄压组件发生第一形变,且烹饪腔按照第一泄压速率进行泄压;烹饪器具还设置有冷却组件,控制冷却组件对泄压组件进行冷却处理,和/或降低加热功率至第二预设功率,以使泄压组件恢复形变,并使烹饪腔蓄压。

[0102]

在该技术方案中,在泄压组件发生第一形变后,即泄压件被烹饪腔内的热能顶起,泄漏的蒸汽使温变件发生第一形变,温变件带动泄压件位移,以使泄压口逐渐敞开,烹饪腔按照第一泄压速率进行泄压,烹饪腔内的压力开始下降,泄压组件自然冷却或经冷却组件降温,泄压件重新压住泄压口,烹饪腔内再次进行蓄压。

[0103]

可选地,所述冷却组件包括风机和/或冷凝管。

[0104]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:记录蓄压的时间信息和/或泄压的时间信息;根据蓄压的时间信息和/或泄压的时间信息,继续提高烹饪腔的加热功率至第三预设功率;烹饪腔的蓄压值大于或等于第二泄压阈值,烹饪腔的热能触发泄压组件发生第二形变,以使烹饪腔按照第二泄压速率进行泄压。

[0105]

在该技术方案中,通过记录蓄压的时间信息和/或泄压的时间信息,即确定烹饪腔内的蓄压值,蓄压值对应于热能值,基于此,间接地确定烹饪进程,为了提高烹饪效率,继续提高烹饪腔的加热功率至第三预设功率,在烹饪腔的蓄压值继续升高至超过第二泄压阈值

时,第二泄压阈值可以作为安全压力阈值,此时,泄压组件发生第二形变,譬如,通过温变件将泄压件完全推开,以使泄压口完全敞开,以进一步地提升压力烹饪方案的可靠性。

[0106]

在上述任一技术方案中,可选地,根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,具体包括:采集压力参数和/或温度参数;判断压力参数是否大于或等于预设压力参数,和/或判断温度参数是否大于或等于预设温度参数;若判定压力参数大于或等于预设压力参数,和/或判定温度参数大于或等于预设温度参数,则调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压。

[0107]

在该技术方案中,通过采集压力参数和/或温度参数,若判定压力参数大于或等于预设压力参数,和/或判定温度参数大于或等于预设温度参数,则调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即在烹饪腔内循环执行泄压和蓄压过程,尤其是使烹饪腔内处于微压力状态下,在90℃以上的蒸汽环境内完成烹饪过程,进一步地提升了烹饪口感。

[0108]

以上结合附图详细说明了本发明的技术方案,本发明提供了一种烹饪控制方法、装置、烹饪器具和计算机可读存储介质,通过获取烹饪器具的烹饪腔内的工况参数,并根据工况参数调节烹饪腔的加热功率,以使烹饪腔实现蓄压或泄压,也即通过加热功率的调节使烹饪腔内的压力维持于0.1kpa~30kpa范围内,另外,上述泄压组件并不是主动泄压组件,也即不需要依据软件代码,烹饪腔的蓄压值大于或等于泄压阈值,烹饪腔的热能触发烹饪器具的泄压组件发生形变,也即以被动泄压的方式实现对烹饪腔泄压,不仅能够简化泄压组件的零部件,也进一步地提升了压力烹饪的食物口感和烹饪效率,而且有利于降低烹饪器具的生产成本和控制逻辑的复杂度,综合提升了泄压方案和烹饪器具的可靠性。

[0109]

本发明方法中的步骤可根据实际需要进行顺序调整、合并和删减。

[0110]

本发明烹饪器具中的单元可根据实际需要进行合并、划分和删减。

[0111]

本领域普通技术人员可以理解上述实施例的各种方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,该程序可以存储于一计算机可读存储介质中,存储介质包括只读存储器(read-only memory,rom)、随机存储器(random access memory,ram)、可编程只读存储器(programmable read-only memory,prom)、可擦除可编程只读存储器(erasable programmable read only memory,eprom)、一次可编程只读存储器(one-time programmable read-only memory,otprom)、电子抹除式可复写只读存储器(electrically-erasable programmable read-only memory,eeprom)、只读光盘(compact disc read-only memory,cd-rom)或其他光盘存储器、磁盘存储器、磁带存储器、或者能够用于携带或存储数据的计算机可读的任何其他介质。

[0112]

以上所述仅为本发明的可选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1