一种抗菌毛毯及其生产工艺的制作方法

[0001]

本发明涉及抗菌毛毯领域,尤其涉及一种抗菌毛毯及其生产工艺。

背景技术:

[0002]

毛毯是现在人们常会用到的一种家纺。其原料多采用动物纤维( 如羊毛、马海毛、兔毛、羊绒、驼绒、牦牛绒) 或腈纶、粘胶纤维等化学纤维,也有的为动物纤维与化纤混纺制成的现有技术中的毛毯种类多装多样,但是由于毛毯的特性,使得毛毯本身容易滋生细菌,而且毛毯本身由于与衣物之间产生摩擦,会产生较多的静电,从而容易吸附一些灰尘等细小颗粒,进而导致毛毯不耐脏,为此,本方案提出了一种抗菌毛毯及其生产工艺。

技术实现要素:

[0003]

本发明提出的一种抗菌毛毯及其生产工艺,解决了现有技术中的毛毯抗菌效果差和防尘效果差的问题。

[0004]

为了实现上述目的,本发明采用了如下技术方案:一种抗菌毛毯及其生产工艺,包括底层、负离子纤维层和防静电绒毛层,所述底层、负离子纤维层和防静电绒毛层从下到上依次分布,所述防静电绒毛层包括导电纤维层、细旦涤纶层和羊毛层,且导电纤维层、细旦涤纶层和羊毛层从下倒上依次分布,所述防静电绒毛层中各成分重量比为导电纤维层占比为5~10%;细旦涤纶层占比为20~45%;羊毛层占比为50~70%。

[0005]

优选的,所述导电纤维层中导电纤维的由碳黑与成纤物质混合后熔融纺丝而成。

[0006]

优选的,所述底层采用尼龙面料制作。

[0007]

优选的,所述负离子纤维层的厚度为.-.毫米。

[0008]

一种抗菌毛毯的生产工艺,其特征在于,包括以下制备步骤:s1、原料处理,将各种原料分别放入除菌液中浸渍震荡40-90分钟,保持清洗时的温度在35-40度,然后再将原料取出甩干10分钟,之后再将原料分别通过热风进行烘干;s2,编织,在编织机上将羊毛用细旦涤纶编织成羊毛层,然后将羊毛层再缝接在细旦涤纶层上,接着再将细旦涤纶层缝接在导电纤维层上,从而而制成防静电绒毛层;s3、组合,将负离子纤维层粘接在底层的一面,然后再将防静电绒毛层粘接在负离子纤维层远离底层的一面;s4、烫光,将s3步骤中生产好的毛毯进行烫光,烫光的温度保持在120-150摄氏度,布辊的速度为4-7米每秒;s5、定型,将烫光后的毛毯进行定型,定型温度100—120℃,布辊速度10-15米每分钟;s5、水洗,将定型后的毛毯放入清洗筒中进行水池中进行清洗,并且在水池中添加柔软剂、抗静电即和除菌液;s6、烘干,将水洗后的毛毯从水池中捞出甩干后,在利用热风进行烘干,烘干时的温度

保持在70-80摄氏度;s7、剪裁包边,利用剪裁装置将烘干后的毛毯按照需要的规格剪裁成型,然后再将毛毯进行包边,最后得到需要的抗菌毛毯。

[0009]

优选的,所述s1步骤中除菌液的浓度为10-12克每升。

[0010]

优选的,所述s5步骤中柔软剂的浓度为15-18克每升,抗静电剂的浓度为12-15克每升,除菌液的浓度为10-12克每升。

[0011]

本发明的有益效果:1、通过负离子纤维层的设置,可持续有效地释放负离子,负离子不仅可以使细菌、病毒、微生物产生结构性改变或能量转移,导致细菌、病毒,微生物死亡,不再形成新菌种,防止发霉。

[0012]

2、导电纤维层的设置可以将可以避免羊毛层与衣物接触摩擦后产生静电,从而可以避免灰尘和一些细小的物体由于静电的作用而吸附在毛毯的表面,有助于保证毛毯的干净。

[0013]

本发明结构合理,生产出来的毛毯不仅具有良好的抗菌效果,而且可以有效避免静电在毛毯上残留,从而有助于避免灰尘等细小颗粒附着在毛毯表面,从而保证了毛毯的干净程度。

附图说明

[0014]

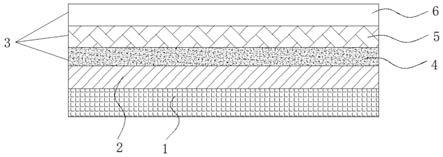

图1为本发明的毛毯的正视剖视图。

[0015]

图中标号:1底层、2负离子纤维层、3防静电绒毛层、4导线纤维层、5细旦涤纶层、6羊毛层。

具体实施方式

[0016]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0017]

参照图1: 实施例一一种抗菌毛毯及其生产工艺,包括底层1、负离子纤维层2和防静电绒毛层3,底层1、负离子纤维层2和防静电绒毛层3从下到上依次分布,防静电绒毛层3包括导电纤维层4、细旦涤纶层5和羊毛层6,且导电纤维层4、细旦涤纶层5和羊毛层6从下倒上依次分布,防静电绒毛层3中各成分重量比为导电纤维层4占比为5;细旦涤纶层5占比为45%;羊毛层6占比为50%。一种抗菌毛毯的生产工艺,包括以下制备步骤:s1、原料处理,将各种原料分别放入浓度为10-12克每升的除菌液中浸渍震荡40-90分钟,保持清洗时的温度在35-40度,然后再将原料取出甩干10分钟,之后再将原料分别通过热风进行烘干;s2,编织,在编织机上将羊毛用细旦涤纶编织成羊毛层6,然后将羊毛层6再缝接在细旦涤纶层5上,接着再将细旦涤纶层5缝接在导电纤维层4上,从而而制成防静电绒毛层3s3、组合,将负离子纤维层2粘接在底层1的一面,然后再将防静电绒毛层3粘接在负离子纤维层2远离底层1的一面;

s4、烫光,将s3步骤中生产好的毛毯进行烫光,烫光的温度保持在120-150摄氏度,布辊的速度为4-7米每秒;s5、定型,将烫光后的毛毯进行定型,定型温度100—120℃,布辊速度10-15米每分钟;s5、水洗,将定型后的毛毯放入清洗筒中进行水池中进行清洗,并且在水池中添加浓度为15-18克每升的柔软剂、浓度为12-15克每升的抗静电即和浓度为10-12克每升除菌液的;s6、烘干,将水洗后的毛毯从水池中捞出甩干后,在利用热风进行烘干,烘干时的温度保持在70-80摄氏度;s7、剪裁包边,利用剪裁装置将烘干后的毛毯按照需要的规格剪裁成型,然后再将毛毯进行包边,最后得到需要的抗菌毛毯。实施例二一种抗菌毛毯,包括底层1、负离子纤维层2和防静电绒毛层3,底层1、负离子纤维层2和防静电绒毛层3从下到上依次分布,防静电绒毛层3包括导电纤维层4、细旦涤纶层5和羊毛层6,且导电纤维层4、细旦涤纶层5和羊毛层6从下倒上依次分布,防静电绒毛层3中各成分重量比为导电纤维层4占比为10%;细旦涤纶层5占比为20%;羊毛层6占比为70%。一种抗菌毛毯的生产工艺,包括以下制备步骤:s1、原料处理,将各种原料分别放入浓度为10-12克每升的除菌液中浸渍震荡40-90分钟,保持清洗时的温度在35-40度,然后再将原料取出甩干10分钟,之后再将原料分别通过热风进行烘干;s2,编织,在编织机上将羊毛用细旦涤纶编织成羊毛层6,然后将羊毛层6再缝接在细旦涤纶层5上,接着再将细旦涤纶层5缝接在导电纤维层4上,从而而制成防静电绒毛层3s3、组合,将负离子纤维层2粘接在底层1的一面,然后再将防静电绒毛层3粘接在负离子纤维层2远离底层1的一面;s4、烫光,将s3步骤中生产好的毛毯进行烫光,烫光的温度保持在120-150摄氏度,布辊的速度为4-7米每秒;s5、定型,将烫光后的毛毯进行定型,定型温度100—120℃,布辊速度10-15米每分钟;s5、水洗,将定型后的毛毯放入清洗筒中进行水池中进行清洗,并且在水池中添加浓度为15-18克每升的柔软剂、浓度为12-15克每升的抗静电即和浓度为10-12克每升除菌液的;s6、烘干,将水洗后的毛毯从水池中捞出甩干后,在利用热风进行烘干,烘干时的温度保持在70-80摄氏度;s7、剪裁包边,利用剪裁装置将烘干后的毛毯按照需要的规格剪裁成型,然后再将毛毯进行包边,最后得到需要的抗菌毛毯。

[0018]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、

ꢀ“

右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、

“ꢀ

顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0019]

此外,术语“第一”、

ꢀ“

第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以

上,除非另有明确具体的限定。

[0020]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1